На металлургическом предприятии могут применяться несколько различных технологических процессов, которые постоянно необходимо усовершенствовать, при этом прогресс может быть достигнут для каждой операции. Комбинация методов управления качеством выбирается для конкретного технологического процесса с учетом его особенностей. Поэтому актуальным является выбор различных методов управления качеством, используемых на различных этапах усовершенствования технологического процесса.

В данной работе осуществлен выбор методов управления качеством применительно к процессу производства проката сортового горячекатаного круглого. Новизна проведенного исследования заключается в разработке поэтапного совершенствования процесса производства проката, базирующегося на комбинации методов управления качеством и инструментов бережливого производства, наиболее рациональных для данного вида изделий [1].

Целью настоящего исследования является выбор наиболее рациональных методов управления качеством применительно к производству проката сортового горячекатаного круглого.

Задачи исследования – оценка потерь, возникающих в ходе производственного процесса изготовления металлопроката; анализ методов управления качеством и проблем при их внедрении; обоснование их выбора.

Материалы и методы исследования

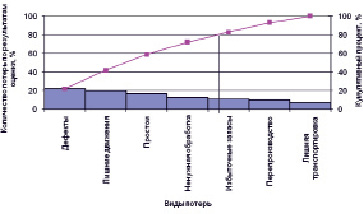

Для совершенствования технологического процесса производства проката сортового горячекатаного круглого проведен анализ потерь, возникающих в ходе производства и реализации с использованием экспертной оценки. Степень выраженности каждого из факторов установлена по заранее выбранной шкале оценок [2, 3]. Определим виды потерь для процесса производства проката сортового горячекатаного круглого (рис. 1).

Рис. 1. Виды потерь производства проката сортового горячекатаного круглого

Таким образом, установлено, что в производственном процессе преобладают потери, связанные с производством дефектной продукции, лишними движениями сотрудников на рабочем месте, связанными с выбором инструментов и приспособлений, а также простоями в работе оборудования.

Необходимо предложить набор наиболее рациональных методов управления качеством для устранения выявленных видов потерь.

Результаты исследования и их обсуждение

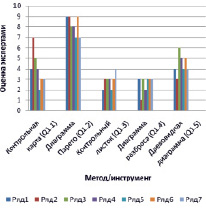

Применим экспертную оценку для выбора методов управления качеством и совершенствования технологического процесса производства проката [3]. Результаты экспертной оценки методов управления процессами представлены на рис. 2. В составе экспертной комиссии приняли участие технологи, инженеры по качеству и метрологи в количестве семи человек одного из металлургических комбинатов Центрально-Черноземного района.

Рис. 2. Применение основных методов управления качеством и инструменты контроля качества

Анализ рисунка показал, что наиболее предпочтительными в данном случае являются: диаграммы Парето, контрольные карты, диаграмма разброса и древовидная диаграмма. Диаграмма Парето позволит выявить наиболее значимый вид дефектов проката; контрольные карты позволят осуществить статистическое управление процессами и своевременное определение необходимости разработки и внедрения корректирующих мероприятий; диаграмма разброса позволит определить взаимосвязь параметров технологического процесса и параметров качества продукции; древовидная диаграмма – для систематизации и детализации на различных уровнях показателей качества проката, наиболее значимых для потребителей.

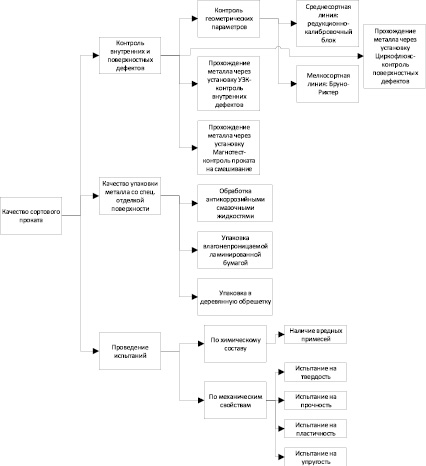

С помощью древовидной диаграммы проведен детальный анализ технических требований к прокату и методов, используемых для их контроля. Данная диаграмма имеет древовидную структуру, элементами которой являются различные способы и методы контроля качества (рис. 3).

Рис. 3. Древовидная диаграмма качества проката сортового горячекатаного круглого

Анализ древовидной диаграммы показал, что для потребителей наиболее важными являются внутренние и поверхностные дефекты проката, определяемые в ходе визуального и инструментального контроля, а также в процессе ультразвукового и Магнотест-контроля.

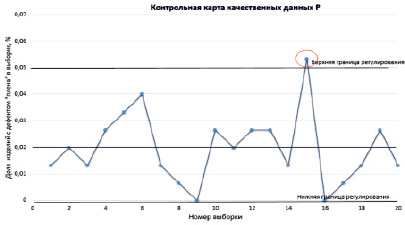

С помощью контрольной карты проанализированы все этапы технологического процесса с целью выявления их статистической стабильности.

Метод контрольных карт представляет графический метод оценки степени статистической управляемости процесса с помощью сравнения отдельных статистических данных из групп выборок или подгрупп с контрольными границами. Преимущество контрольных карт заключается в том, что они просты в применении, общедоступны, нетрудоемки в обработке, легки в понимании, оценке и интерпретации. Контрольные карты обеспечивают наглядное представление данных и позволяют отличить изменения, присущие устойчивому процессу, от изменений, вызванных неслучайными причинами [4]. Кроме того, на график карт может наноситься любая переменная, исследуемая характеристика изделия или процесса. В работе выбран вид контрольной карты для качественных признаков: р – карта, в которой используется удельный вес бракованных изделий [5].

Долю бракованных изделий в генеральной совокупности в условиях контролируемого технологического процесса оценивают на основе большого числа выборок:

p = N/n,

где N – общее число изделий во всех выборках;

n – общее число изделий, подвергнутых контролю.

Результаты выборок штанг с дефектом «плена» для проката сортового горячекатаного круглого представлены в табл. 1.

Таблица 1

Результаты выборок штанг с дефектом «плена» проката сортового горячекатаного круглого

|

Номер выборки |

Число штанг с дефектом «плена», на каждые 150 штанг |

Номер выборки |

Число штанг с дефектом «плена», на каждые 150 штанг |

|

1 |

4 |

11 |

2 |

|

2 |

1 |

12 |

4 |

|

3 |

6 |

13 |

8 |

|

4 |

3 |

14 |

3 |

|

5 |

4 |

15 |

5 |

|

6 |

7 |

16 |

4 |

|

7 |

3 |

17 |

6 |

|

8 |

9 |

18 |

5 |

|

9 |

6 |

19 |

3 |

|

10 |

5 |

20 |

2 |

Рис. 4. Контрольная карта качественных данных по дефекту «плена» проката сортового горячекатаного круглого

Определены контрольные границы для аппроксимации биномиального распределения, используя нормальное распределение. По результатам расчета построена контрольная карта (рис. 4).

Анализ p-карты позволяет сделать вывод о том, что процесс производства проката сортового не находится в статистически устойчивом состоянии. Точка, соответствующая 15-й выборке, вышла за верхнюю контрольную границу, поэтому необходимо определить причину такого состояния и предпринять корректирующие и предупреждающие действия. В результате исследования было выявлено, что выход точки обусловлен нарушением температурного режима.

Для сбора данных при контроле, как по качественным, так и по количественным признакам, применяются контрольные листки, которые оформляются в виде бланков, заполняемых на рабочих местах при наступлении событий, учет которых ведется. Они служат для проверки определенных нормативных признаков, регистрации возникновения отдельных проблем (дефектов, поломок), отображения частоты наступления измеряемой величины в определенных пределах. В нашем случае контрольный листок заполнялся на наличие таких дефектов, как прокатная плена, раскатанная трещина, риска, закат, заусенец. Данный контрольный листок заполнялся с 1 декабря 2017 г. по 7 декабря 2017 г. (табл. 2).

Таблица 2

Контрольный листок по видам дефектов проката сортового горячекатаного круглого

|

ГОСТ 1050-2013 |

Контрольный листок по видам дефектов |

|

|

Предприятие: АО ОЭМК Цех: СПЦ-2 Участок: отделки вне потока |

Изделие: прокат сортовой горячекатаный круглый Операция: приемочный контроль Контролер: А.В. Калинина |

Количество штанг |

|

Типы дефектов |

Данные контроля |

ИТОГО |

|

Прокатная плена |

/// ///// // / /// ///// / |

20 |

|

Раскатанная трещина |

// /// / / / |

8 |

|

Риска |

// //// //// /// // |

15 |

|

Закат |

/ |

1 |

|

Заусенец |

// /// //// /// |

12 |

|

Прочие |

//// |

4 |

|

Всего |

//////////////////////////////////////////////////////////// |

60 |

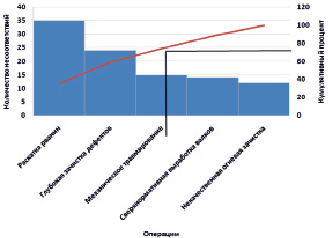

С помощью диаграммы Парето (рис. 5) установлены основные причины возникновения дефектов прокатной продукции – «плены»: раскатка рванин, глубокая зачистка дефектов, грубое механическое травмировние.

Анализ проведен экспертным методом, в результате сформирована таблица (табл. 3).

Таблица 3

Виды дефектов

|

№ п/п |

Причины дефектов |

Число несоответствий |

Кумулятивный процент несоответствий, % |

|

1 |

Раскатка рванин |

69 |

56,56 |

|

2 |

Глубокая зачистка дефектов |

32 |

82,79 |

|

3 |

Грубое механическое травмировние |

11 |

91,80 |

|

4 |

Некачественная огневая зачистка |

5 |

95,90 |

|

5 |

Прочие |

5 |

100 |

Согласно ГОСТ 21014-88 «Прокат черных металлов. Термины и определения дефектов поверхности» рванина представляет собой дефект поверхности в виде раскрытого разрыва, расположенного поперек или под углом к направлению наибольшей вытяжки металла при прокатке или ковке, образовавшийся вследствие пониженной пластичности металла. Основной причиной появления рванин является неправильный режим нагрева исходной заготовки.

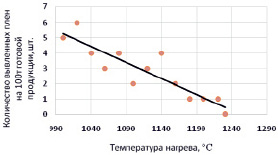

Для выявления взаимосвязи между поверхностными дефектами проката и технологическими режимами построена диаграмма разброса, для построения которой взята конкретная марка стали, определены необходимые режимы нагрева исходной заготовки перед прокаткой: выбрана подшипниковая сталь ШХ15-ПВ. Данная марка стали нагревается по четвертому режиму в печах нагрева. Максимальная температура для этого режима 1230 °С. Проверим зависимость появления прокатных «плен» от температуры нагрева с помощью диаграммы разброса, которая представлена на рис. 6.

Рис. 5. Диаграмма Парето по причинам возникновения дефекта «плена»

Рис. 6. Диаграмма рассеяния

Анализ полученной диаграммы позволяет сделать следующий вывод о том, что между анализируемыми переменными наблюдается тесная взаимосвязь. Количественная оценка тесноты связи определена при помощи корреляционного анализа, коэффициент линейной корреляции rху = 0,8718.

Выводы

Таким образом, наиболее предпочтительными для анализа производственного процесса изготовления проката сортового горячекатаного являются такие выбранные методы и инструменты управления качеством, как древовидная диаграмма, контрольная карта, контрольный листок, диаграмма Парето, диаграмма рассеяния. Все используемые методы управления качеством обеспечивают устранение причин выявленных потерь продукции в производственном процессе.