Каждое предприятие нацелено на получение максимально возможной прибыли, притом что сопутствующими задачами являются обеспечение конкурентоспособности своей продукции, сохранение доли рынка, удовлетворение потребностей потребителей и т.д. Однако далеко не каждое предприятие способно обеспечить своих потребителей продукцией высокого качества по низкой цене. Следовательно, потребителю приходится выбирать между качеством и ценой, и зачастую выбор падает на низкую стоимость. Это происходит в силу того, что за обеспечением высокого качества кроются большие производственные затраты, что влечет за собой повышение себестоимости продукции [1].

Как и практически в любой отрасли, на предприятиях трубной промышленности имеются «слабые места» в производственном процессе, требующие дополнительных финансовых и временных затрат на их компенсацию. При этом увеличивается стоимость трубной продукции, в то время как эти дополнительные затраты не всегда обеспечивают высокое качество. Все это приводит к тому, что потребитель платит не только за то, что добавляет ценность продукции, но и за «пустые действия», такие как хранение, перемещение, порой неоправданно длительные и т.д.

Цель исследования: анализ проблем внедрения методов и инструментов бережливого производства в трубной промышленности и поиск путей их решения.

Методы исследования: картирование потока создания ценности, TPM (Total Productive Maintenance – всеобщий уход за оборудованием), SMED (Single-Minute Exchange of Dies – быстрая переналадка), процессный и системный подходы к менеджменту.

Результаты исследования и их обсуждение

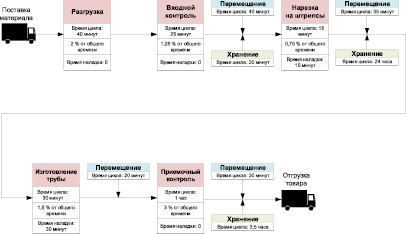

Анализ деятельности предприятий трубной промышленности (на примере ООО «РТЗ») на предмет добавления ценности продукции при производстве привел к осознанию необходимости кардинального пересмотра производственного процесса и внедрения принципов бережливого производства. С целью пояснения необходимости применения данной концепции на ООО «РТЗ» была разработана карта потока создания ценности (КПСЦ) текущего состояния (рис. 1) [2, 3].

Рис. 1. Карта потока создания ценности текущего состояния

На данной карте отражены основные этапы, которые проходит потенциальная труба от момента поставки материала до отгрузки готовой продукции заказчику. Также в карте отражено время цикла выполнения каждого из этапов, включая хранение и перемещение материала, незавершенного производства (штрипсов) и готовой продукции. При этом на предприятии нередки случаи увеличения продолжительности многих этапов.

Необходимо отметить, что концепция бережливого производства предполагает наличие запасов (буферных и страховых) на случай непредвиденных ситуаций. Однако склады, заполненные до предела незавершенным производством и готовой продукцией, а порой и материалом, к бережливому производству не имеют никакого отношения [4].

Анализируя КПСЦ, также можно сделать вывод, что время добавления ценности продукции составляет всего лишь 8,5 % от общего времени цикла, не считая времени переналадки оборудования, которое составляет менее 2,5 % от общего времени. И это в самом лучшем случае, ведь операции «хранение» на самом деле могли длиться от нескольких часов до нескольких дней. Подобная же ситуация возникала и с операцией «наладка», ведь при наличии даже самых незначительных неисправностей оборудования она могла затянуться на часы. Следовательно, проецируя время цикла на себестоимость продукции по принципу «время – деньги», можно предположить, что затраты на более чем 80 % цикла (а они могут составлять до 30 % стоимости готовой продукции) совершенно неоправданны и любое аналогичное предприятие при наиболее рациональной организации производства составит абсолютное конкурентное преимущество ООО «РТЗ». При этом рассматриваемое предприятие не единственное в данной отрасли, на котором имеет место подобная ситуация, и все это лишь подтверждает их потребность в бережливом производстве.

Однако ООО «РТЗ» имеет ряд особенностей, не позволяющих с легкостью внедрить принципы бережливого производства.

Первая особенность заключается в том, что ООО «РТЗ» не проектировалось с нуля, производственные помещения были выкуплены у другого предприятия, в связи с чем необходимо было подстраиваться под имеющиеся размеры и расположение производственных помещений. Также стоит учесть, что при создании завода методы бережливого производства не имели столь большой популярности в нашей стране и в данном случае никак не учитывались. При этом имела место ситуация, когда линия продольной резки находится в одном здании, а трубоэлектросварочный стан – в другом. Из этого вытекает вторая особенность – сложно быстро организовать производственные ячейки, ведь перемещение такого массивного оборудования повлечет за собой длительный простой производства и огромные затраты, на которые руководство предприятия просто не готово пойти, часто ввиду недооценивания концепции бережливого производства и возможного эффекта от перестановки.

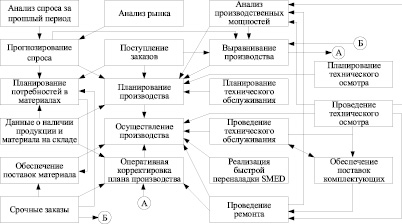

Несмотря на это, концепция бережливого производства предлагает множество решений, которые позволят решить многие проблемы предприятия и повысить эффективность его работы. Укрупненная схема организации деятельности ООО «РТЗ» на основе применения методов бережливого производства представлена на рис. 2.

Рис. 2. Схема организации деятельности ООО «РТЗ» на основе методов бережливого производства

Одной из первых задач для ООО «РТЗ» стала борьба с излишками запасов материала, незавершенного производства и готовой продукции. С этой целью стали проводиться периодический анализ спроса за аналогичные периоды прошлых лет и анализ текущей рыночной ситуации.

Анализ спроса за прошлые периоды позволил выявить, что из более чем 150 видов и типоразмеров изготавливаемых заводом труб наиболее востребованными являются лишь 12 (в частности, например, труба профильная 50х50х1,5, 80х80х3, 60х30х1,5, 25х25х1,5, 18х1 и др.). Величина вклада этих 12 типов труб в общий объем заказов составляет примерно 80 %. Причем уровень спроса на них находится на данном уровне практически каждый год с незначительными колебаниями в отличие от спроса на трубы других типоразмеров. Следовательно, эта информация весьма важна для прогнозирования спроса и планирования производства, ведь трубы данных типоразмеров можно включать в план производства, не ожидая конкретных заказов на них. Готовая продукция, являясь востребованной, не будет длительное время складироваться, а завод получает определенное конкурентное преимущество, так как имеет возможность сразу отгружать данную продукцию заказчику.

Параллельно решается проблема складирования излишних запасов материала. Прогнозирование спроса на востребованные типоразмеры труб предоставляет информацию о потребностях в материале. После поставки и прохождения входного контроля он практически сразу же направляется на производство.

Несколько иной подход выработан для непопулярных типоразмеров труб. Спрос на конкретные типоразмеры не поддается прогнозированию и является по большей части случайным. Однако доля таких заказов составляет порядка 20 % от общего числа. Поэтому целесообразно иметь в наличии материал для их производства, и в данном случае осуществляется оценка именно потребностей в используемом для их производства материале. То есть прогнозируется необходимый объем заказа стали той или иной марки и толщины. При этом учитывается наличие материала на складе во избежание его избытка. Предварительная закупка материала необходима для оперативного исполнения небольших заказов на трубы непопулярного типоразмера.

Следующей задачей являлось выравнивание производства. Ранее производство по большей части планировалось по мере поступления заказов. У такого подхода были определенные недостатки, в частности избыточное число переналадок оборудования при переходе с одного типоразмера на другой. Все производимые переналадки – это потери времени, являющиеся операциями, не приносящими ценности потребителю. Для самого же предприятия переналадка – это, по сути, простой оборудования, в связи с чем возникает необходимость сокращения времени простоя. Это возможно на основе прогнозирования спроса на трубную продукцию и рационального планирования производства для каждого трубоэлектросварочного стана [5, 6].

На первом этапе проводился анализ плана проката на одну неделю прошлого года. Целью анализа было выявление возможности уменьшения числа переналадок по сравнению с уже свершившимся количеством для демонстрации руководству потенциального эффекта. В результате анализа было выявлено, что в течение недели один и тот же трубоэлектросварочный стан мог изготавливать трубы одного и того же типоразмера вплоть до 3–5 раз. Это приводило к излишнему простою оборудования по причине переналадок в течение 3–6 ч. После пересмотра плана проката число переналадок четырех трубоэлектросварочных станов было сокращено с 39 до 23, а время простоя – с 20 часов до 11. Пересмотр планов проката основывался на положении, что один типоразмер на одном стане изготавливается один раз в неделю, т.е. для изготовления одного типоразмера используется только одна переналадка. При этом предпочтительнее было, чтобы завершение производства востребованных типоразмеров труб попадало на вторую половину дня и в оставшееся время в план ставились непопулярные типоразмеры, а с нового дня начиналось производство следующего востребованного типоразмера. Также в это время размещаются срочные заказы небольшого объема с предварительной оперативной корректировкой плана производства. Указанный выше эффект от выравнивания производства стал стимулом для внедрения данного подхода в текущую деятельность ООО «РТЗ». Выигранное время позволило предприятию принять большее число заказов.

Следующая решенная проблема – это сокращение времени переналадки на основе инструмента бережливого производства SMED. Для его внедрения переналадка была разделена на внутренние и внешние операции [7].

Внутренние операции – это действия, которые выполняются строго после остановки оборудования. Таковыми операциями при переналадке трубоэлектросварочного оборудования будут являться замена штрипса и настройка формовочной части. Среднее время, затрачиваемое на эти действия, составляет 10…15 мин.

Внешние операции – это действия, которые могут быть выполнены во время работы оборудования. В рассматриваемом случае это перемещение заготовок к месту расположения конкретного оборудования. Время, затрачиваемое на эти действия, составляет 15…20 мин в зависимости от расстояния.

Смысл применения метода SMED состоит в том, чтобы выполнять внешние операции, то есть перемещать заготовки к месту их дальнейшей обработки ещё до момента остановки оборудования для его переналадки на новые параметры. На рис. 3 отражена последовательность действия по переналадке трубоэлектросварочного стана до и после реализации инструмента SMED.

Рис. 3. Последовательность операций до и после внедрения SMED

Фактически время переналадки останется прежним, однако часть этого времени будет идти в счет работы оборудования и время его простоя сократится в два раза.

В результате общее время, затрачиваемое на переналадки, сократилось более чем в три раза (за счет сокращения числа переналадок и их длительности).

Еще одна решенная задача – это минимизация времени простоя оборудования по причине ремонта, технического осмотра и обслуживания. До проведения оптимизации этой деятельности время простоя, например, для трубоэлектросварочных станов, варьировалось в диапазоне от 15 до 30 ч в месяц. Реализация концепции TPM предусматривает повышение эффективности работы оборудования посредством реализации комплекса мероприятий, в том числе по предупреждению выхода его из строя. Как известно, эффективным средством предупреждения неисправностей является предупредительное обслуживание. Было решено ввести периодические технические осмотры оборудования во время его работы, но простое введение осмотров увеличивает время простоя оборудования. Выходом из положения стало планирование технических осмотров на время переналадки оборудования 3 раза в неделю. Внеочередной же технический осмотр может быть проведен на основе информации, полученной от рабочих. В целом ремонтной бригаде вполне достаточно 15 мин, отводимых на переналадку для осмотра основных структурных элементов. На основе информации, полученной во время технического осмотра, планируются мероприятия по своевременной замене тех или иных элементов. При этом данные операции (по возможности, а также в зависимости от критичности потенциальной неисправности) планируются также на время начала переналадки, что позволяет сократить время простоя. При возникновении необходимости проведения длительного ремонта осуществляется оперативная корректировка плана производства.

В результате проведенных мероприятий время простоя по причине ремонта и обслуживания для трубоэлектросварочных станов стало варьироваться в диапазоне от 9 до 21 ч в месяц.

Заключение

Несмотря на то, что внедрение концепции бережливого производства на ООО «РТЗ» начато не так давно и еще не реализовано в полном объеме, можно сказать, что предприятие достигло значительных результатов. Выравнивание производства, сокращение числа переналадок и их продолжительности, а также внедрение элементов концепции TPM позволили повысить производительность предприятия на 15 %.

Несмотря на высокие результаты, ООО «РТЗ» в соответствии с философией кайдзен не планирует останавливаться на достигнутом, ведь бережливое производство включает в себя множество (насчитывается до 25) принципов, применение которых позволит предприятию совершенствоваться, сводя к минимуму потери и длительность операций, повышая при этом качество продукции.