Современное производство характеризуется все возрастающим внедрением наукоемких технологий, к числу которых относится лазерная обработка материалов. Одним из основных применений лазерной обработки в промышленности является поверхностное упрочнение изделий мощными лазерами, рассмотренное в работе [1]. Эта операция, как правило, выполняется многокоординатными комплексами или роботами, оснащенными системами числового программного управления движением. Одним из направлений совершенствования процесса закалки поверхности деталей является разработка и внедрение эффективных систем управления процессом. К числу таких систем относится система, предложенная в работе [2]. В системе организованы две обратные связи, первая (внутренняя) из которых поддерживает постоянную величину температуры нагрева поверхности при незапрограммированных изменениях условий обработки (геометрии объекта обработки, свойств материала и т.д.) путем изменения контурной скорости перемещения луча. Вторая обратная связь (внешняя) корректирует входные параметры лазерного излучения на основании компьютерного анализа температурного цикла, определяемого с использованием матричного тепловизора и компьютерной модели процесса в условиях незапрограммированного изменения глубины слоя упрочнения и его твердости, обеспечивая адаптивность процесса в условиях неопределенности и нестационарности процесса.

Универсальность комплексов во многом определяется возможностями обработки разнообразных изделий, в том числе при отсутствии их компьютерных моделей и чертежей. В этом случае для изделий сложной формы подготовка управляющей программы является трудоёмкой и длительной процедурой.

Цель работы: построение системы автоматизированной подготовки управляющих программ упрочнения изделий сложной формы для лазерных технологических комплексов, а также алгоритма назначения режимов обработки, позволяющих сократить сроки и затраты на технологическую подготовку производства.

Процесс подготовки программ обработки деталей на лазерном технологическом комплексе обычно включает следующие основные действия:

- оценка возможности проведения лазерной термической обработки на конкретной детали с учётом её формы и материалов, из которых она изготовлена;

- выбор режима лазерной термической обработки с учётом опыта, полученного при обработке изделий схожей формы и материала, или опираясь на вновь проведённый эксперимент на отладочном изделии;

- измерение и описание геометрии обрабатываемой детали (при отсутствии ее модели);

- разработка плана обработки детали на лазерном технологическом комплексе;

- разработка управляющей программы лазерного термоупрочнения для лазерного технологического комплекса;

- компиляция программы либо набор с пульта в систему управления.

Ручное программирование целесообразно использовать при обработке поверхностей деталей сравнительно простой конфигурации в случаях, когда ручное программирование менее затратно, чем подготовка управляющих программ с использованием ЭВМ.

Для автоматизированного программирования с использованием ЭВМ систему автоматизированной подготовки управляющих программ упрочнения изделий лазерный технологический комплекс необходимо оснастить датчиком-измерителем, способным предоставлять для ЭВМ данные, необходимые для составления геометрической матрицы поверхности объекта с требуемой точностью измерения, программой-процессором и программой-постпроцессором для преобразования геометрической матрицы поверхности объекта в его 3-D модель, а также программный код, воспринимаемым УЧПУ лазерного технологического комплекса [3]. В качестве измерителя предлагается использовать лазерный датчик-дальномер семейства бинокулярных триангуляционных лазерных датчиков серии ЛД2 [4], которые способны работать в режиме в режиме 3D сканера для построения геометрической матрицы поверхности детали.

Бинокулярные триангуляционные датчики серии ЛД2 поставляются с программным обеспечением для ЭВМ/ПК, которое способно не только строить геометрическую матрицу поверхности сканируемого объекта, но и преобразовывать её для последующей обработки постпроцессором в 3D модель.

Предлагается процесс подготовки программы в режиме обучения выполнять с следующей последовательности:

1. Сканирование объекта.

2. Составление геометрической матрицы поверхности сканируемого объекта.

3. Построение 3D модели детали на основе геометрической матрицы поверхности сканируемого объекта.

4. Выбор на 3D модели поверхностей или участков поверхностей, подлежащих термоупрочнению с использованием ПК.

5. Генерация постпроцессором программного кода.

6. Сохранение созданной управляющей программы упрочнения обрабатываемой детали в памяти УЧПУ и/или ПК.

7. Задание режимов обработки (требуемой мощности и скорости движения).

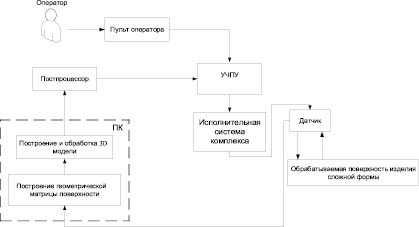

Структурная схема работы системы в режиме подготовки программы представлена на рис. 1.

Рис. 1. Структурная схема системы автоматизированной подготовки управляющих программ в режиме обучения

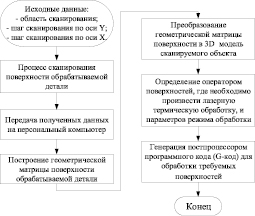

Рис. 2. Алгоритм работы лазерного технологического комплекса, оснащенного бинокулярным триангуляционным лазерным датчиком ЛД2 в режиме обучения по осям X и Y

Алгоритм работы лазерного технологического комплекса, оснащенного бинокулярным триангуляционным лазерным датчиком ЛД2 в режиме обучения по осям X и Y представлен на рис. 2.

Отсутствие достаточно точных моделей лазерного упрочнения, сложность управления технологическим процессом и большое число факторов, влияющих на его протекание, не позволяют однозначно задавать режимы обработки. Ввиду этого при подготовке программы обработки с выбором режимов используют результаты экспериментов или простые расчеты. При этом обычно используется достаточно большое количество итераций.

Требуемое время воздействия лазерного луча t на поверхность в случаях, когда требуемая глубина закаленного слоя известна (например, из условия допустимого износа детали в процессе эксплуатации или с учетом допустимого числа перешлифовок и т.д.), определяется по выражению

t = a•Z2•[Tпл/(Tпл – Tзак)]2/4•a, (с), (1)

здесь a – коэффициент температуропроводности материала, см²/с; Tзак – температура нагрева материала, необходимая для закалки, °С; Tпл – предельная температура нагрева до оплавления детали, °С.

Требуемая величина эффективной плотности мощности – Qэф источника излучения может быть определена по формуле

Qэф = λ•(Tпл – Tпл)/A•Z, (Вт/см2), (2)

где λ – коэффициент теплопроводности обрабатываемого материала, Вт/(см• °С); A – коэффициент поглощения энергии лазерного излучения материалом детали.

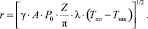

Для закалки на требуемую глубину радиус лазерного луча – r на детали можно определить по формуле

(3)

(3)

Здесь γ – коэффициент, отражающий часть энергии, поглощенной обрабатываемым материалом; Po – мощность источника излучения, Вт.

Требуемая скорость движения лазерного луча может быть определена по выражению

Vзак = 2r/t = [(8a•(Tпл – Tзак)3/2/

π•Tпл2•Z3/2]•(γ•A•P0/π•λ)1/2, (см/с). (4)

Методика выбора режимов лазерного термоупрочнения в классическом варианте представляет собой итерационный поиск необходимых параметров на базе выражений (1)–(4) с неоднократной проверкой на образце-свидетеле. Однако лазерное термоупрочнение протекает с высокими скоростями, величины которых существенно влияют на структуру и качество закаленного слоя поверхности. На основании этого целесообразно режимы лазерного термического упрочнения назначать с использованием одновременного проведения натурного эксперимента и компьютерного расчета.

На рис. 3 приведен предлагаемый алгоритм выполнения параллельных натурного и машинного экспериментов.

Рис. 3. Алгоритм выполнения параллельных натурного и машинного экспериментов

Для проведения эксперимента необходим датчик измерения температуры нагрева при воздействии лазерного луча на материал и программный продукт моделирования этого воздействия. В качестве датчика температуры может быть использован оптический инфракрасный пирометр, но поскольку источник нагрева не является точечным, для повышения точности эксперимента целесообразно в качестве датчика использовать более дорогой тепловизионный модуль, описанный в работе [5]. Такой модуль позволяет осуществлять матричное измерение температуры нагрева и оценивать ее распределение по поверхности. Датчик температуры должен быть закреплен на оптической головке и постоянно направлен на пятно излучения на поверхности.

На рис. 4 представлена матрица температур нагрева поверхности стали 40Х, упрочняемой многоканальным лазером, при моделировании с использованием пакета моделирования физических процессов COMSOL.

|

Ось Z |

|||||||||||

|

10 |

384 |

402 |

420 |

431 |

438 |

442 |

427 |

369 |

269 |

165 |

|

|

9 |

573 |

615 |

663 |

718 |

777 |

853 |

909 |

866 |

725 |

493 |

|

|

8 |

754 |

825 |

919 |

1028 |

1138 |

1223 |

1214 |

1122 |

954 |

746 |

|

|

7 |

897 |

994 |

1103 |

1225 |

1325 |

1339 |

1264 |

1111 |

949 |

792 |

|

|

6 |

964 |

1055 |

1187 |

1292 |

1347 |

1317 |

1117 |

936 |

773 |

743 |

|

|

5 |

963 |

1054 |

1185 |

1290 |

1351 |

1329 |

1131 |

945 |

772 |

723 |

|

|

4 |

896 |

993 |

1101 |

1219 |

1313 |

1326 |

1254 |

1107 |

948 |

791 |

|

|

3 |

753 |

824 |

918 |

1027 |

1137 |

1222 |

1214 |

1122 |

954 |

745 |

|

|

2 |

572 |

615 |

664 |

719 |

775 |

846 |

893 |

851 |

720 |

495 |

|

|

1 |

384 |

402 |

419 |

430 |

447 |

444 |

413 |

367 |

293 |

202 |

|

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Ось X |

Рис. 4. Матрица температур модели нагрева поверхности изделия из стали 40Х

При подготовке программы моделирования следует отобразить геометрические параметры и массу упрочняемого изделия, используя метод конечных элементов. Проводятся параллельные натурный и «машинный» (симуляция) эксперименты. На рис. 4 представлена матрица температур нагрева поверхности стали 40Х, упрочняемой многоканальным лазером комплекса ЛК-5В, при моделировании с использованием пакета моделирования физических процессов COMSOL.

По оси Z изображена температура нагрева поверхности по ширине теплового пятна равной 10 мм. По оси X изображена температура нагрева поверхности изделия по направлению движения теплового пятна в миллиметрах.

После проведения эксперимента следует сравнить температуру нагрева поверхностей реальной и модельной, и при отклонении более 5 % корректируются параметры модели (теплофизические характеристики материала). По модели оцениваются тепловые процессы и в глубину материала.

Выводы

1. Предложен алгоритм подготовки управляющих программ для координатных перемещений в процессе термоупрочнения поверхностей деталей сложных форм на лазерных технологических комплексах на основе сканирования объектов обработки с использованием бинокулярных триангуляционных лазерных датчиков.

2. Приведены зависимости для предварительного назначения режимов лазерного термоупрочнения.

3. Предложен алгоритм выполнения параллельных натурного и машинного экспериментов, позволяющий сократить время и повысить точность режима лазерного термоупрочнения.