Одной из актуальных проблем, влияющих на такие важные характеристики машин и оборудования, как ресурс, надежность и энергоэффективность, являются снижение трения и износа контактирующих поверхностей пар трения деталей машин и повышение стойкости обрабатывающего инструмента.

С развитием новых типов защитных покрытий все больше требований предъявляется к высокому уровню прочностных и антифрикционных свойств разрабатываемых перспективных материалов. Это влечет необходимость разработки новых, все более эффективных покрытий, в основе создания которых лежат представления о контактном взаимодействии композита «основа – покрытие» в контакте сопряжений с учетом действия окружающей среды [1, 2].

Одним из путей повышения износостойкости в условиях контактного взаимодействия является применение регулярных микрорельефов и дискретных покрытий [3–5].

В современных твердых износостойких материалах для улучшения антифрикционных характеристик в структуру композита добавляют твердосмазочные слоистые материалы типа диселенидов и дисульфидов тугоплавких металлов [6–8].

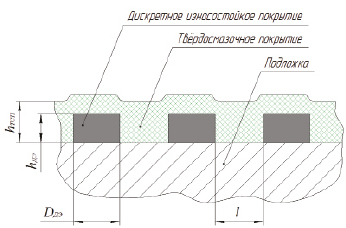

В этом направлении перспективным представляется вариант объединения дискретных единичных участков износостойкого покрытия и фрагментов твердосмазочного покрытия (рис. 1). Благодаря эффекту от объединения модифицированного поверхностного слоя и свойств нескольких материалов получается композиция с характеристиками, которые не могут быть достигнуты при применении каждого типа структуры в отдельности [9].

Рис. 1. Структура дискретного антифрикционного композитного покрытия: DДЭ и hДЭ – размер и толщина дискретного элемента износостойкого покрытия, l – расстояние между дискретными элементами, hТСП – толщина твердосмазочного покрытия

Целью работы явилось проведение сравнительных испытаний и исследование влияния размерной обработки тонких пленок на трибологические свойства комбинированного покрытия на основе TiAlN и MoS2.

Формирование слоев композитных покрытий

Был разработан план экспериментальных исследований, на основании которого были подготовлены образцы с дискретными покрытиями с последующим нанесением на дискретную поверхность твердосмазочного покрытия.

Для отработки технологии в качестве подложек под образцы в исследованиях использовались пластинки из стали 08X18H10T размером 70х70 мм и толщиной 1,5 мм.

Износостойкое покрытие TiAlN формировалось методом магнетронного распыления прессованной мишени TiAl в атмосфере N2, а твердосмазочное покрытие – прессованной мишени MoS2 в атмосфере рабочего газа Ar на вакуумной технологической установке кафедры «Электронные технологии в машиностроении» МГТУ им. Н.Э. Баумана. Рабочая камера установки откачивалась до остаточного давления 10-3 Па, нанесение покрытий осуществлялось при давлении аргона 10-1 Па. Предварительно, перед нанесением покрытий, поверхность образцов обрабатывалась с помощью автономного источника ионов с холодным катодом типа «Радикал».

Формирование дискретных элементов покрытий

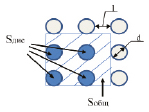

Дискретное покрытие (рис. 2) характеризуется следующими параметрами:

1. Формой и размерами дискретных элементов покрытия. Для приведенной структуры из круглых элементов – диаметр дискретного элемента, d. Толщина дискретного элемента – h.

2. Шагом сетки элементов, или расстоянием между дискретными элементами – l. В рассматриваемом случае шаг одинаков по обеим координатам.

3. Сплошностью дискретного покрытия, оцениваемой как доля дискретных элементов на поверхности Ψ, равная отношению площади, занимаемой дискретными элементами Sдис к общей площади Sобщ, на единице поверхности, т.е. Ψ = Sдис/Sобщ.

Рис. 2. Схема топологии дискретного покрытия

Геометрические параметры дискретного износостойкого покрытия TiAlN, такие как сплошность, форма и размер единичных участков, выбирались исходя из работ [5, 6], в которых за основу бралась максимальная износостойкость. Так же учитывалось влияние регулярных микрорельефов на удержание твердосмазочного материала MoS2 на поверхности трения [10, 11].

Из всего многообразия способов формирования единичных участков дискретного покрытия был выбран метод размерной обработки покрытия путем воздействия лазерного излучения малой мощности. Ранее в работе [11] были отработаны режимы лазерной гравировки поверхности. В качестве оборудования использовалась установка лазерной гравировки «LDesigner F2», оснащенная импульсным иттербиевым волоконным лазером, с режимами: λ = 1,06 мкм; P = 4 Вт; f = 20 кГц; кол-во проходов N = 2; скорость гравировки V = 600 мм/с. В результате после размерной лазерной обработки покрытия TiAlN было получено дискретное покрытие (рис. 3) с параметрами, приведенными в табл. 1.

Таблица 1

Параметры дискретного покрытия TiAlN

|

Диаметр дискретов O d, мкм |

Расстояние между дискретами l, мкм |

Сплошность |

Толщина покрытия hTiAlN , мкм |

|

200 |

19,8 |

0,65 |

0,8 |

|

400 |

39,6 |

0,65 |

0,8 |

|

800 |

79,2 |

0,65 |

0,8 |

|

1200 |

99 |

0,65 |

0,8 |

Подготовка серии экспериментальных образцов

На завершающем этапе подготовки экспериментальных образцов осуществлялось нанесение слоя твердосмазочного покрытия, толщина которого для варианта дискретного композитного покрытия определялась исходя из условия заполнения пустот между элементами дискретного покрытия TiAlN по формуле:hMoS2 ≥ (1 – ψ)·hTiC.

Рис. 3. Дискретное износостойкое покрытие TiAlN, hTiAlN = 0,8 мкм, на подложке из стали 08X18H10T

В соответствии с планом эксперимента были подготовлены образцы с различными вариантами покрытий:

1. Отдельные сплошные покрытия TiAlN и MoS2 с толщинами, используемыми в композитных покрытиях.

2. Дискретное покрытие TiAlN.

3. Дискретные композитные покрытия TiAlN (дискретное) + MoS2 с различной топологией дискретных элементов слоя TiAlN.

В табл. 2 приведены характеристики полученных образцов. Для удобства проведения эксперимента считаем, что каждая вариация диаметра есть новый образец.

Таблица 2

Структура подготовленных образцов

|

№ образца |

Износостойкое покрытие TiAlN |

Твердосмазочое покрытие MoS2 |

|

1 |

Без покрытия |

|

|

2 |

Сплошное hTiAlN = 0,8 мкм |

|

|

3 |

Сплошное hMoS2 = 1 мкм |

|

|

4 |

Дискретное hTiAlN = 0,8 мкм, O 200 |

|

|

5 |

Дискретное hTiAlN = 0,8 мкм, O 400 |

|

|

6 |

Дискретное hTiAlN = 0,8 мкм, O 800 |

|

|

7 |

Дискретное hTiAlN = 0,8 мкм, O 1000 |

|

|

8 |

Дискретное hTiAlN = 0,8 мкм, O 200 |

hMoS2 = 1 мкм |

|

9 |

Дискретное hTiAlN = 0,8 мкм , O 400 |

hMoS2 = 1 мкм |

|

10 |

Дискретное hTiAlN = 0,8 мкм, O 800 |

hMoS2 = 1 мкм |

|

11 |

Дискретное hTiAlN = 0,8 мкм, O 1000 |

hMoS2 = 1 мкм |

Исследование трибологических характеристик покрытий

Измерения динамического коэффициента трения покрытий осуществлялись на лабораторном трибометре [12]. Контактное взаимодействие контртела (Pin) и образца с покрытием осуществляется по схеме «Pin-On-Disk». В качестве контртела использовался шарик из оксида циркония диаметром 3 мм. Использовались следующие режимы испытаний: прикладываемая нагрузка – 1,5 Н; линейная скорость перемещения относительно образца – 0,25÷0,8 м/с; частота вращения координатного столика 260 об/мин.

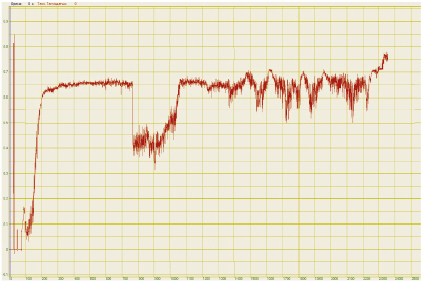

Выбирая одинаковую частоту вращения, стало возможным в каждый момент времени t проводить сравнение полученных образцов. В процессе измерения коэффициент трения фиксировался в виде зависимости от времени t, с. Полученные значения коэффициента трения усреднялись. Для оценки износостойкости фиксировалось изменение коэффициента трения. Приближение значения к коэффициенту трения основы являлось результатом полного износа композиции на образце. График изменения коэффициента трения от времени для образца со сплошным покрытием TiAlN представлен на рис. 4.

Рис. 4. Зависимость коэффициента трения от времени для образца со сплошным покрытием TiAlN (hTiAlN = 0,8 мкм) в паре с контртелом – шаром из оксида циркония

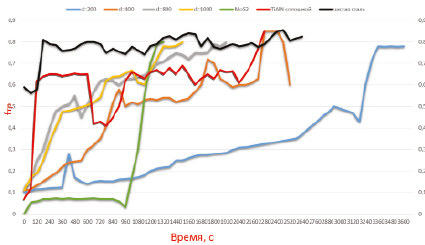

Рис. 5. Зависимость коэффициента трения от времени для образцов 1–7 (см. табл. 3), в паре с контртелом – шаром из оксида циркония

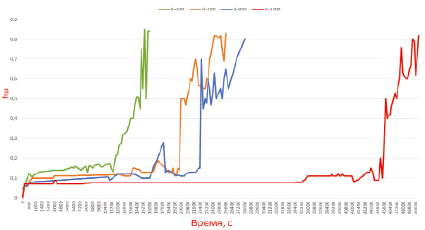

Рис. 6. Зависимость коэффициента трения от времени для образцов 8–11 (см. табл. 3), в паре с контртелом – шаром из оксида циркония

Результаты трибометрических испытаний представлены в табл. 3 и на рис. 5, 6.

Таблица 3

Трибометрические испытания

|

№ образца |

Материал |

Линейная скорость, м/c |

Кол-во циклов |

Время полного износа, мин |

Среднее значение μ трения |

|

1 |

Подложка, без покрытия |

0,4 |

0,78–0,8 |

||

|

2 |

TiAlN 0,8 мкм |

||||

|

3 |

MoS2 1мкм |

0,4 |

3900 |

15 |

0,7 |

|

4 |

Дискретное O 200 TiAlN 0,8 мкм |

0,25 |

14040 |

54 |

|

|

5 |

Дискретное O 400 TiAlN 0,8 мкм |

0,44 |

9750 |

37,5 |

|

|

6 |

Дискретное O 800 TiAlN 0,8 мкм |

0,60 |

7540 |

29 |

|

|

7 |

Дискретное O 1000 TiAlN 0,8 мкм |

0,82 |

5720 |

22 |

|

|

8 |

Дискретное O 200 TiAlN 0,8 мкм + MoS2 1мкм |

0,25 |

65780 |

253 |

|

|

9 |

Дискретное O 400 TiAlN 0,8 мкм + MoS2 1мкм |

0,44 |

101600 |

391 |

|

|

10 |

Дискретное O 800 TiAlN 0,8 мкм + MoS2 1мкм |

0,60 |

117780 |

453 |

|

|

11 |

Дискретное O 1000 TiAlN 0,8 мкм + MoS2 1мкм |

0,82 |

211380 |

813 |

Выводы

Результаты эксперимента показали, что для образцов с покрытием TiAlN с диаметром дискретов O 200 (рис. 5) сохраняется низкий коэффициент трения. Покрытия на образцах 4–8 разрушились полностью, что свидетельствует о приближении значения коэффициента трения к коэффициенту трения стали. Очевидно, индентор при уменьшении диаметра дискрета проходит по поверхности дискретов и не попадает в пространство между ними (впадины).

Для образцов 8–11, у которых пустоты были заполнены твердосмазочным покрытием MoS2 (ТСП), характерна обратная картина: при увеличении диаметров дискретов и равенстве объёма ТСП, сохраняется низкий коэффициент трения. Причем структура покрытия на образце 11 (Дискретное O 1000 TiAlN 0,8 мкм + MoS2 1 мкм) в сравнении с образцом 7 (Дискретное O 1000 TiAlN 0,8 мкм) в 15 раз повышает срок службы покрытия.

На основании проведённых экспериментов можно сделать вывод, что диаметр дискрета, как чистого, так и с добавлением ТСП, положительно влияет на срок службы покрытия.