В последнее время в условиях частых изменений конструкции при многономенклатурном производстве хорошо зарекомендовала себя технология быстрого прототипирования [1–3], которая легко адаптируется под изготовление деталей сложной формы [4, 5], к которым относятся лопатки газотурбинного двигателя (ГТД). Особенностью данной технологии является изготовление мастер-модели с помощью установки послойного выращивания. По полученной мастер-модели изготавливается силиконовая эластичная форма для литья восковых модельных масс. При использовании такой технологии первая восковая модель получается в среднем через 5 рабочих дней, в то время как при традиционной технологии этот этап занимает от 3 до 6 месяцев.

Особо ответственным этапом является изготовление физического прототипа по его 3D цифровой модели. Для этого в своей работе мы подробно рассматриваем технологию PolyJet [6, 7], которая используется в установке послойного выращивания Objet Eden 350. Для получения мастер-моделей лопаток статора ГТД требуемого качества были сформулированы основные требования: литейные радиусы сопряжений профильных поверхностей с поверхностями полок 2 ± 0,2 мм, Ra 1,6 мкм, допуск формы профилей в сторону утолщения профиля 0,2 мм, в сторону утонения – 0,15 мм. Для выполнения представленных выше требований были исследованы получаемая шероховатость поверхности мастер-модели, режимы выращивания (Matte или Full Glossy), основные механические характеристики при проведении прочностных испытаний в зависимости от расположения синтезируемых моделей на платформе построения установки.

Целью данного исследования является определение взаимосвязей между параметрами установки Objet Eden 350 и качеством получаемой мастер-модели по технологии PolyJet и механическими свойствами печатной детали. Данные исследования проводились в соответствии с методом полного факторного эксперимента.

Материалы и методы исследования

Анализ прочностных свойств и стабильности получения геометрических размеров в зависимости от ориентации на платформе построения был проведен на 3D печатной системе Objet Eden 350. В качестве основного (модельного) фотополимерного материала использовался прозрачный материал Transparent – FullCure720.

Измерение шероховатости поверхности всех образцов проводилось на профилографе Hommel – Etamic Tester W55. Определение твердости по Либу исследуемых образцов производилось с помощью портативного ударного твердомера Hardness Tester TH160. Испытание на разрыв производилось с помощью универсальной испытательной машины Testometric FS 150 AX.

Исследование влияния технологических режимов установки послойного выращивания на шероховатость поверхности фотополимерных изделий

Исследование шероховатости поверхности выращенных образцов проводилось для подбора наиболее оптимальной ориентации и параметров процесса выращивания для получения изделий требуемой чистоты поверхности. В соответствии с ГОСТ [8] были спроектированы и пронумерованы 36 образов. Каждый из них обладал отличными от других свойствами: расположение на платформе построения, характер материала поддержки, матовая или глянцевая поверхность. В таблице представлены все возможные комбинации значимых параметров, используемых в эксперименте. С помощью программного обеспечения Objet Studio на виртуальной платформе 3D принтера Objet Eden 350 все образцы были расположены в строгом соответствии с таблицей и выращены по технологии PolyJet при постоянных параметрах (скорость – 12 мм/час и толщина слоя – 16 мкм) из фотополимерного материала, с варьированием материала поддержки. Все параметры изготовления прототипа на 3D-печатной системе Objet Eden 350 были заданы относительно технологической инструкции ТИ.001, разработанной Самарским университетом [9]. После выращивания возможно оценить точность получаемых образцов и на шероховатость.

Варианты сочетаний параметров процесса выращивания и ориентация образцов на платформе построения

|

№ п/п |

Характер расположения образца на платформе построения |

Характеристика поверхности |

Использование материала поддержки |

|

1 |

|

Matte (матовая) |

Lite (min) |

|

2 |

Heavy (mid) |

||

|

3 |

Default (max) |

||

|

4 |

Full Glossy (глянцевая) |

Lite (min) |

|

|

5 |

Heavy (mid) |

||

|

6 |

Default (max) |

||

|

7 |

|

Matte (матовая) |

Lite (min) |

|

8 |

Heavy (mid) |

||

|

9 |

Default (max) |

||

|

10 |

Full Glossy (глянцевая) |

Lite (min) |

|

|

11 |

Heavy (mid) |

||

|

12 |

Default (max) |

||

|

13 |

|

Matte (матовая) |

Lite (min) |

|

14 |

Heavy (mid) |

||

|

15 |

Default (max) |

||

|

16 |

Full Glossy (глянцевая) |

Lite (min) |

|

|

17 |

Heavy (mid) |

||

|

18 |

Default (max) |

||

|

19 |

|

Matte (матовая) |

Lite (min) |

|

20 |

Heavy (mid) |

||

|

21 |

Default (max) |

||

|

22 |

Full Glossy (глянцевая) |

Lite (min) |

|

|

23 |

Heavy (mid) |

||

|

24 |

Default (max) |

||

|

25 |

|

Matte (матовая) |

Lite (min) |

|

26 |

Heavy (mid) |

||

|

27 |

Default (max) |

||

|

28 |

Full Glossy (глянцевая) |

Lite (min) |

|

|

29 |

Heavy (mid) |

||

|

30 |

Default (max) |

||

|

31 |

|

Matte (матовая) |

Lite (min) |

|

32 |

Heavy (mid) |

||

|

33 |

Default (max) |

||

|

34 |

Full Glossy (глянцевая) |

Lite (min) |

|

|

35 |

Heavy (mid) |

||

|

36 |

Default (max) |

Как известно [10], на шероховатость поверхностей значительным образом оказывает влияние ступенчатый метод выращивания деталей, который используется во всех технологиях, относящихся к аддитивному производству. Ввиду того, что установка выращивает деталь послойно, то существенное влияние на шероховатость будет оказывать ориентация образа на платформе построения выращиваемого слоя.

На полученных образцах с целью минимизации влияния случайных параметров исследуемого процесса на конечный результат эксперимента необходимо провести серию опытов при одних и тех же условиях – рандомизировать опыты во времени [11]. Таким образом, число исследуемых образцов необходимо увеличить до 72 штук. Каждый образец подвергался измерению шероховатости в двух направлениях (по горизонтали и по вертикали), оно проводилось с помощью профилометра Hommel Wave.

Анализ результатов измерения шероховатости показал, что наименьшая шероховатость была достигнута на образцах под номерами: 4, 5, 6, 7, 8, 9, 10, 11, 12, 28, 29, 30. Это свидетельствует о том, что модели при выращивании необходимо располагать максимальным размером вдоль оси Х и минимальным вдоль оси Y (направление, перпендикулярное плоскости выращивания). При этом желательно, чтобы покрытие поверхности было глянцевым (Full Glossy). Количество материала поддержки в процессе выращивания значительного влияния не оказывает на шероховатость получаемой поверхности. Образцы, изготовленные вертикально (номера 19, 20, 21, 31, 32, 33), имеют наиболее грубую шероховатость поверхности. Подобного расположения моделей на платформе построения необходимо избегать.

Исследование влияния линейной усадки и ориентации моделей на размерную точность изделий, изготовленных по технологии PolyJet

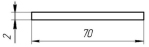

Для определения свободной линейной усадки и оценки стабильности геометрических размеров в количестве 72 штук были изготовлены образцы из фотополимерного материала путем послойного выращивания на 3D принтере Objet Eden 350 по технологии PolyJet.

Температура материала в процессе выращивания образцов составила 75 °C. Для накопления статистических данных образцы выращивались в 2 этапа, по 36 штук в каждом этапе. Время выращивания образцов каждого этапа составило 5 часов. Температура хранения образцов составила 17…19 °С. Наружные измерения линейных размеров (длина, ширина, высота) образцов производились с помощью гладких микрометров МК с диапазоном измерений 0–25, 25–50 и 50–75, имеющих цену деления 0,01 мм и допустимую погрешность ± 0,004 мм.

Измерения образцов и расчет величин свободной линейной усадки, проводились по формуле

αl = (l0 – l) / l0, (1)

где l0 – соответствующий размер на 3D модели, мм;

l – соответствующий размер на образце после усадки, мм.

Проведенный анализ показал, что наиболее стабильные геометрические размеры с минимальными отклонениями от номинала присущи образцам: 5, 7, 8, 9, 13, 14, 15, 28. Данные образы соответствуют вариантам, при которых выращиваемая модель располагается максимальным габаритом вдоль оси X в плоскости XY. Желательно, чтобы покрытие поверхности было матовым. Необходимо отметить, что с увеличением габаритного размера (длины) отклонение от номинала сокращается. Самое большее отклонение линейного размера образца соответствует диапазону от 0 до 55 мм. Наименьшее отклонение линейного размера соответствует диапазону более 50 мм. Данный факт необходимо учитывать на этапе проектирования 3D моделей отливок деталей.

Исследование влияния расположения моделей на механические свойства синтезируемого материала

Механические свойства определяют конструкционную прочность материалов. В численном виде они характеризуют поведение материалов под действием внешних нагрузок, что позволяет их сравнивать между собой и рационально выбирать материалы для изготовления различных изделий. К основным механическим свойствам материала относятся: прочность, жесткость, упругость, пластичность, твердость, ударная вязкость.

Испытания на твердость являются одними из самых распространенных видов механических испытаний. Требования к качеству испытуемой поверхности зависят от метода испытаний и обычно предполагают ее шлифование и даже полирование. Измерение проводилось с помощью портативного ударного твердомера Hardness Tester TH160. При измерении проводилось три повторения (три точки) на каждом образце. В результате HL – это прямое, стандартизированное (ASTM A956) измерение твердости. Результаты измерений образцов из фотополимерного материала FullCure 720 представлены на рис. 1.

Рис. 1. Результаты измерения твердости образцов по Либу (HL)

Анализ полученных результатов показал, что наибольшей твердостью обладают образцы с номерами 4, 5, 6, 7, 8, 9, 10, 11, 12, 14, 15, 16, 17, 18, 28, 29. Данные образцы соответствуют ориентации синтезируемой модели на платформе построения установки Eden 350 максимальным габаритным размером вдоль осей X или Y. Поверхность покрытия образца и характер материала поддержки не оказывает особого влияния на твердость.

Механические свойства определяются по результатам механических испытаний стандартных образцов материалов. Каждое из этих испытаний отличается схемой нагружения образца, преобладающим направлением возникающих в образце напряжений, типом разрушения образца [12]. В результате статистических испытаний определяют прочностные, упругие и пластические свойства материалов.

Испытание на растяжение было проведено на разрывной машине Testometric FS 150 AX. Растяжению подверглись все образцы, в количестве 72 штук. Результаты испытаний представлены на рис. 2.

а)

б)

Рис. 2. Результаты испытания на растяжение образцов: а – диаграмма усилия (Н); б – диаграмма удлинения образца (мм)

Анализ результатов, полученных при испытании на растяжение образцов из фотополимерного материала, показал, что наиболее высокие прочностные и пластические свойства материала FullCure 720 наблюдаются у образцов с номерами 3, 4, 5, 6, 7, 8, 9. Данные образцы характеризуются расположением максимальным габаритом вдоль оси X на платформе построения установки Objet Eden 350. Как показали результаты исследования, покрытие поверхности образцов и характер материала поддержки существенного влияния на прочностные свойства влияния не оказывают.

Результаты исследования и их обсуждение

Проведение многофакторного эксперимента, связанного с поиском оптимальных условий и параметров технологического процесса послойного выращивания деталей, осуществлялось в соответствии с моделью полного факторного эксперимента. На основании экспертных оценок была собрана вся необходимая априорная информация, анализ которой позволил выбрать экспериментальную область факторного пространства [19, 18, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30]. На основании теоретических сведений были рассчитаны коэффициенты регрессионной модели:

b0 = 27,77; b1 = 4,85; b2 = 1,19; b3 = –1,44; b12 = 0,94; b13 = –1,35; b23 = –0,1; b123 = –0,02.

На основании предложенной методики [13] доверительный интервал коэффициентов регрессии равен 0,19. Из этого следует, что статистически значимые коэффициенты – b0, b1, b2, b3, b12, b13. Статистически незначимые коэффициенты (в данном случае b23, b123) из модели можно исключить.

Таким образом, регрессионная модель процесса в кодированных переменных имеет вид

Y = 27,77 + 4,85X1 + 1,19X2 – 1,44X3 +

+ 0,94 X1 X2 – 1,35 X1 X3.

Аналогичным образом были построены:

- регрессионная модель технологического процесса выращивания в зависимости от геометрических размеров и линейной усадки;

- регрессионная модель технологического процесса выращивания в зависимости от твердости;

- регрессионная модель технологического процесса выращивания в зависимости от прочностных свойств.

Выводы

Анализируя комплексно результаты, можно сделать вывод, что для процесса послойного выращивания изделий на установке Objet Eden 350 по технологии PolyJet основное влияние на шероховатость поверхности, точность воспроизведения геометрии детали, прочностные свойства прототипа (или в ряде случаев конечного изделия), а также твердость имеет расположение модели на платформе построения наибольшим габаритным размеров вдоль оси X – вдоль направления движения печатающего блока. При невозможности такого расположения – модель можно расположить максимальным габаритным размером вдоль оси Y, что приведет к незначительной потери качества. Данному выводу соответствуют образцы с номерами 5, 7, 8, 9.

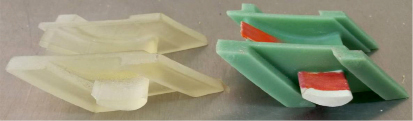

Опираясь на результаты исследований, представленных выше, была разработана методика получения мастер-моделей по технологии PolyJet трактовых деталей ГТД (рис. 3, а). Используя методы быстрого прототипирования [4, 14], разработан технологический процесс получения восковых моделей охлаждаемых лопаток статора турбины (рис. 3, б) по мастер-модели, что позволило снизить время технологической подготовки производства, себестоимость изделия при неизменном качестве.

а) б)

Рис. 3. Мастер-модель (а) и восковая модель (б) лопатки статора турбины ГТД

Исследования были проведены на оборудовании ЦКП CAM-технологий (RFMEFI59314X0003). Эта работа была поддержана Министерством образования и науки Российской Федерации в рамках реализации программы «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2014–2020 годы».

направление выращивания

направление выращивания

направление выращивания

направление выращивания

направление выращивания

направление выращивания

направление выращивания

направление выращивания

направление выращивания

направление выращивания

направление выращивания

направление выращивания