Гидравлические системы относятся к силовым подсистемам различных технологических комплексов, станков, роботов и мобильных машин. К ним предъявляются высокие требования по точности позиционирования, надежности и долговечности работы. Внезапный отказ, поломка любого элемента гидравлического привода зачастую приводят к длительному останову и ремонту технологической установки. Классические аналоговые датчики и измерительные системы не позволяют заранее диагностировать работу привода по регистрируемым данным, показывающим анормальность дальнейшего функционирования, без обращения к ним экспертного персонала. Диагностика же таких типов приводов обычно сводится к периодическим регламентным работам. Поэтому существует необходимость разработки интеллектуальных датчиков для гидравлических систем, которые смогут обладать гибким набором функциональных возможностей и работать с учётом набора влияющих факторов.

Цель исследования: основными целями практической разработки является диагностика элементов гидравлического привода станка в режиме реального времени, имеющего большое количество гидравлических компонентов и мощную насосную станцию, а также оптимизация процесса управления элементами гидравлического привода. Данные цели могут быть достигнуты с помощью аппаратно-программной, доопределяющей экспертной системы. Подобная система содержит интеллектуальные датчики, программный модуль на основе нечеткой логики и расчетный модуль, вычисляющий дифференциальные уравнения состояния элементов или комплексные выражения, для определения характеристик, например, потока рабочей жидкости в отдельно взятом участке трубопровода. Расчет дифференциальных уравнений состояния в частных производных или комплексных выражениях необходимо выстраивать по соответствующим деревьям-графам, что требует дополнительной аппаратно-вычислительной платформы.

Материалы и методы исследования

В некоторых областях техники успешно апробированы подобные интеллектуальные сенсоры (датчики), которые описаны набором стандартов IEEE 1451 [1, 2], для которых также существуют протоколы связи IEEE 1451 [3, 4].

Интеллектуальный датчик может выдавать более точные показания благодаря применению числовых вычислений для компенсации нелинейности чувствительного элемента или температурной зависимости. Такой датчик способен работать с большей разновидностью различных типов чувствительных элементов, а также комбинировать два или более измерений в одно новое измерение. И, наконец, интеллектуальный датчик позволяет производить настройку на другие диапазоны измерений или полуавтоматическую калибровку, а также осуществлять функции внутренней самодиагностики, что упрощает техническое обслуживание. Наряду с усовершенствованием работы, дополнительные функциональные возможности интеллектуальных устройств снижают размерность обработки сигналов системой управления и приводят к тому, что несколько разных приборов заменяются прибором одной модели, что даёт преимущество как в самом производстве, так и в стоимости обслуживания [5].

Распространённые методы преобразования избыточного давления основаны на использовании резистивного тензомоста, выполненного по технологии «кремний на сапфире». С целью снижения погрешности работы, обусловленной физическими особенностями тензомоста, использовались способы коррекции ошибок аналогового типа. В настоящее время, благодаря наличию многокристалльных микропроцессоров с малым энергопотреблением, встроенными прецизионными аналогово-цифровыми преобразователями и энергонезависимой памятью EEPROM для хранения данных, ведущие фирмы-разработчики перешли от аналоговых способов коррекции ошибок и погрешности к цифровым методам. Такие датчики получили название интеллектуальных.

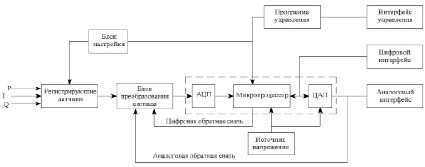

На рис. 1 представлена структурная схема интеллектуального датчика гидравлической системы промышленных станков. Такой датчик способен работать в автономном режиме и предназначен для одновременного измерения расхода на конкретном участке гидравлической линии, избыточного давления и температуры. С помощью интеллектуального датчика, измеряемые данные могут регистрироваться в информационных системах сбора, обработки, вывода и архивирования информации, а также служат для автоматического изменения параметров в программной части системы управления. Это, в свою очередь, улучшает энергетическую эффективность работы гидропривода в целом.

Рис. 1. Структурная схема диагностирующего интеллектуального датчика гидравлической системы

Основные аппаратные элементы датчика – блок преобразования и микропроцессорный блок. Блок преобразования сигнала представляет собой набор электронных микросхем первичных преобразователей сигналов. Микропроцессорный блок (аппаратный блок управления) включает в себя микроконтроллер, твердотельную память EEPROM, аналого-цифровой преобразователь, цифро-аналоговый преобразователь, интерфейсы (USB, RS232) для взаимодействия с системой конфигурирования и информационноизмерительной системой.

Микропроцессорный блок управляется специальным программным обеспечением. Эта управляющая программа поставляется разработчиком блока управления и одинакова для всех экземпляров на основе одной архитектуры микроконтроллера. Различные типы архитектур микроконтроллера накладывают свои особенности организации и работы с памятью EEPROM, а также системой ввода-вывода в данной архитектуре микроконтроллера.

Программное обеспечение имеет три режима работы – «режим измерения», «режим конфигурирования», которые в принципе являются базовыми для работы всех типов интеллектуальных датчиков, и «интеллектуальный режим». Основным режимом работы датчика является измерительный режим. В этом режиме программа учета измерения работает по заданным интеллектуальному датчику параметрам: количество и типы используемых каналов, типы используемых преобразователей, их характеристик и настроек, основного уравнения преобразования датчика и иных возможных сконфигурированных функций датчика. Эти параметры задаются для интеллектуального датчика в режиме конфигурирования. В датчик «вшиваются» параметры конфигурации, описывающие функциональные задачи, параметры и характеристики датчика. Блок параметров конфигурации формируется и записывается с помощью системы конфигурирования интеллектуальных датчиков.

Работа с блоком параметров конфигурации программного обеспечения может осуществляться тремя способами.

Первый способ – использование специальной среды проектирования и блочного языка программирования. При этом программа с параметрами на выходе хорошо структурирована и оптимизирована.

Второй способ – расчет необходимых параметров по некоторому набору дифференциальных уравнений, описывающих предполагаемое поведение измеряемого параметра, работу гидравлических узлов аппаратной части системы, и параметров используемой в гидравлической системе рабочей среды (вычисление вязкости по измеряемой температуре и определение загрязненности рабочей жидкости). Этот способ позволяет оптимизировать работу системы за счет выстраивания предположений о возможном характере действия всех задействованных элементов, однако он требует дополнительной вычислительной площадки – отдельного компьютера или группы компьютеров и подготовленного специалиста.

Третий способ – использование уже готовых версий программ с параметрами работы для разных архитектур микропроцессоров. Последний способ предоставляют сами фирмы-разработчики микропроцессорных элементов.

Интеллектуальная система диагностики гидравлической системы станка должна включать, помимо аппаратной части – интеллектуального датчика и способов работы с ним, еще и программное обеспечение экспертного уровня. Данная программа работы по классификации относится к классу доопределяющих экспертных систем. Для таких систем известны некоторые проблемные вопросы, которые возможно решить, используя нечеткую логику, либо математический подход условной вероятности, либо применяя теорию коэффициентов уверенности. Это такие вопросы, как интерпретация данных – выбор решения из фиксированного множества альтернатив на базе введенной информации о текущей ситуации; основное назначение – определение сущности рассматриваемой ситуации, выбор гипотез, исходя их фактов; диагностика – выявление причин, приведших к возникновению ситуации, при этом требуется предварительная интерпретация ситуации с последующей проверкой дополнительных фактов; коррекция – диагностика, дополненная возможностью оценки и рекомендации действий по исправлению отклонений от нормального состояния рассматриваемых ситуаций.

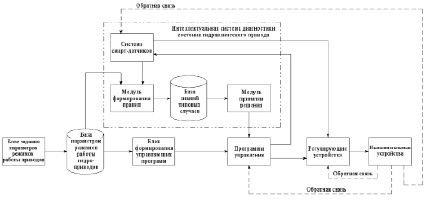

На рис. 2 показаны элементы интеллектуальной системы диагностики гидравлической системы станка и ее участие в общей системе управления. Данная система функционирует на основе правил, формирование которых строится на базе двух составляющих нечеткой логики и расчета рабочих коэффициентов элементов привода по динамическим дифференциальным уравнениям состояния.

Рис. 2. Интеллектуальная система диагностики гидравлического привода станка и ее роль в общей системе управления

Нечеткий тип диагностирования состояния – это способ аппроксимации данных полученных в результате опыта или знаний экспертов [6].

Главный элемент интеллектуальной системы диагностики состояния гидравлического привода – это нечеткий контроллер, который формирует правила, заполняет базу знаний типовых случаев произошедших событий и случаев аварийного или экстремального состояния работы гидравлической системы. Также он способен принимать решения о целесообразности изменения программы работы гидропривода, если он включен в CAM-систему или ЧПУ [7]. В случае если нечеткий контроллер не может влиять на работу программы, то существует вариант вывода диагностирующей информации на консоль оператора SCADA или в виде кодовой рабочей информации в шестнадцатеричном формате.

Нечеткий контроллер работает на основе лингвистических переменных, которые, в свою очередь, привязаны к реальным точным значениям измеряемых показателей в гидравлической системе. То есть, например, для работы нечеткого регулятора в отношении контроля за силовыми гидравлическими двигателями, в качестве определяющих лингвистических переменных могут выступать переменные давления, расхода и температуры.

, (1)

, (1)

где P – давление рабочей жидкости; Q – расход рабочей жидкости; T – температура рабочей жидкости; U – базовое множество диапазона значений каждого из параметров; FL(x) – нечеткие метки; Stx(x) – синтаксические правила формирования команд управления; Sem(x) – семантические множества, показывающие отношения лингвистических переменных друг на друга.

Базовые множества значений параметров возможно связать при помощи функций принадлежности. Причем для одних элементов гидропривода лучше применять треугольные функции принадлежности, для вторых симметричные гауссовы функции принадлежности, а для третьих – сигмоиды [6].

Для такой сложной динамической системы как гидравлический привод, экспертная система анализа и диагностики, на основе только нечетких правил, может работать с ограниченным функционалом и не определять глубинное течение процессов в системе, например, сложно корректировать функции принадлежности и разные множества базовых параметров. Поэтому для большей информативности и корректности диагностирования возможно применение нейронно-нечетких сетей, которые будут работать на уровне блока принятия решений (рис. 2).

Работа такой сети будет отличаться от базового нечеткого подхода тем, что система сама сможет расставлять нечеткие метки для ранее не фиксированных параметров. Причем такую метку можно поставить при помощи линейной функции от входящих признаков параметров: X = (x1, x2,...xn). По линейной функции

(2)

(2)

можно определить веса w0,w1,...wn∈Rn, которые, в сущности, представляют собой скалярный вектор W, соответственно, если за w0 принять единицу, то всю сумму векторов можно считать скалярным произведением. Так же необходимо определить функцию ошибки:

(3)

(3)

где N – множество ошибочных входных данных не прошедших классификацию; y(x) – верное решение.

Теперь возможно начать обучение нейронно-нечеткой сети для каждого элемента входного множества, каждый шаг обучения будет выглядеть так:

(4)

(4)

В качестве функции активации (передаточной функции) лучше всего подходит использование логического сигмоида:

(5)

(5)

Благодаря использованию сигмоида в качестве функции активации возможно использовать логическую регрессию, а значит, классифицировать выходные данные и ввести вероятность их появления.

Таким образом, программный нечеткий контроллер для диагностики гидравлической системы станка может работать на основании двух близких подходах: нечетком выводе или нейронно-нечетком обучении.

В общем виде работу предлагаемой системы можно описать в 3 этапа:

1. Регистрирование – первоначальный полный цикл работы привода и задействование всех его элементов, производятся замеры, фаззификация, построение циклограмм и графиков работы элементов привода.

2. Проведение автоматических расчетов состояния, сравнение полученных данных с эталонами работы участков привода, также выявление участков циклограмм и построенных графических характеристик на вопрос внесения изменений в управление.

3. Внесение коррекции в работу элементов или информирование оператора.

Таким образом, в результате работы интеллектуальной системы диагностики происходит оптимизация работы гидравлической системы станка.

Результаты исследования и их обсуждение

Основываясь на опыте разработки аппаратных элементов, методах регулирования, спецификациях IEEE серии 1451 и интегрированной системы проектирования LabVIEW компании National Instruments, был разработан опытный образец интеллектуального датчика и разработан интеллектуальный программный модуль диагностики гидравлической системы автомата отрезки труб и обточки фасок.

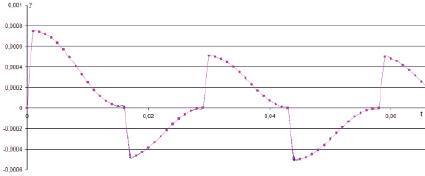

На рис. 3 представлен пример результата работы интеллектуальной системы в вопросе оптимизации управления. На нем представлен фрагмент работы перемещения золотника гидравлического распределителя привода подачи станка-автомата отрезки труб и обточки фасок. Как видно, данный привод, по характеру перемещения золотника распределителя, работает в автоколебательном режиме. Для гидравлического двигателя, управляемого этим распределителем, данная характеристика будет представлять собой смещенную синусоиду. Также на характеристике видны участки сокращения времени перехода от одного крайнего положения золотника до другого. Подобная оптимизация была достигнута исключительно применением связки интеллектуальных датчиков и программного модуля нечеткого анализа. Кроме того, такое решение можно использовать в пневмо-гидравлических системах торможения «по времени» и «по пути».

Рис. 3. Фрагмент работы перемещения золотника гидравлического распределителя автоколебательного гидропривода

Выводы

Предлагаемая система диагностики работы гидравлической системы станка-автомата отрезки труб и обточки фасок, с применением интеллектуальных датчиков и интеллектуальной системы анализа физических данных элементов привода и рабочей среды, на основе нечеткой логики, расчетного модуля дифференциальных уравнений состояния в частных производных или нейронной сети данных, позволяет диагностировать и оптимизировать работу гидравлического привода подобного типа станков.