Решение технологических задач с применением системного анализа позволяет рассматривать технологический процесс как сложную систему, в которую входят элементы с различными уровнями дискретности и детализации. Если производить анализ элементарных процессов в системе отдельно, то в большинстве случаев это не позволит установить соответствующие элементарным процессам стадии технологического процесса (например, изменение соотношения графита и перлита в металлической матрице сплава чугуна, изменение процентного содержания аустенита в сплаве чугуна может происходить сразу на нескольких технологических стадиях; то же может касаться добавления или переноса отдельных веществ и химических элементов при формировании состава материала). Аналогично невозможно судить в общем о технологическом процессе без рассмотрения взаимосвязей между отдельными стадиями процесса и окружающей средой.

Цель исследования: построение системы интеллектуальной поддержки для принятия решений в процессе управления формированием оптимальной структуры (химического состава) отливок из чугуна.

Материалы и методы исследования

Математические модели сложных процессов в большинстве случаев представляют собой системы уравнений, посредством которых описывают детерминированные законы, которые отражают только общую суть явлений с учётом ограничений и допущений [1, 2]. В реальности процессы протекают в условиях, далёких от идеальных, что приводит к задачам выбора различных коэффициентов и параметров в модели, определяемых экспериментальным путём [3]. Подобный подход успешно ранее применялся при построения систем управления процессом структуризации композиционных материалов [3, 4] и иных сложных производственных систем [5].

Сокращение числа альтернатив выбора химического состава (рецептуры) чугунных сплавов специального назначения (высокопрочных чугунов, белых или серых чугунов) основано на изучении роли составных ингредиентов в формировании интегративных свойств материала как системы. Прочностные, физические и химические свойства сплавов на основе железа и углерода во многом определяются химическим составом и технологией производства, процентным содержанием графитовых и перлитовых фаз в металлической матрице, а также температурой, с которой началось охлаждение чугуна. Высокой степенью зависимости от указанных факторов обладают структурные свойства сплава.

Сплавы чугуна полиструктурны [6], и на разных этапах управления их свойствами необходимо учитывать особенности поведения материала на разных уровнях: субмикроструктурном, микроструктурном и макроструктурном [1, 3]. Для построения системы принятия решений по управлению процессом формирования оптимального химического состава чугуна необходимо выделить характеристики, определяющие свойства сплава на макроуровне. Такими свойствами можно считать прочность, твердость, относительную износостойкость и удельную теплоемкость [3, 6]. В зависимости от наличия у чугунной отливки тех или иных свойств из перечисленных возможно определять состояние объекта управления, – сплава с заданными характеристиками [7].

Результаты исследования и их обсуждение

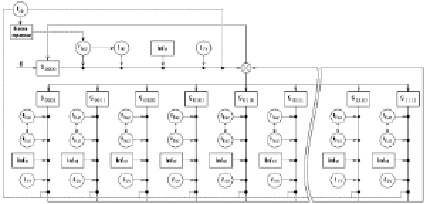

Структурная схема системы принятия решений по формированию оптимального химического состава чугунного сплава представлена на рис. 1. Здесь состояния, в которых может находиться система, обозначены символами Sx, где индекс x может принимать первые 16 значений в двоичной форме (0001 ... 1111) [8] и расшифровывается следующим образом: на первом месте – твёрдость чугунного сплава по Бринеллю (0 – не удовлетворяет требуемому значению, 1 – удовлетворяет), на втором месте относительная износостойкость отливки, на третьем месте – предельная прочность на растяжение, на четвертом месте – удельная теплоемкость. Например, состояние S1100 будет обозначать, что для отливки из чугуна с химическим составом, сформированном в системе управления и принятия решений, требования к твёрдости и относительной износостойкости удовлетворены, однако прочность и удельная теплоёмкость, наоборот, не соответствуют требуемым значениям.

Интеллектуальная поддержка принятия решений осуществляется посредством поэтапного применения к объекту управления функционалов, содержащих алгоритмы и математические модели, которые позволяют оптимизировать свойства и структуру сплавов, содержащих графитовые и перлитовые включения (рис. 1).

Функционал ffuz осуществляет фаззификацию входной информации о требованиях, предъявляемых к отливкам из чугуна, – свойства отливок из чугуна и наиболее вероятная область их применения. Для тех или иных марок чугунов (согласно ГОСТ 7769-82) необходимым является наличие следующих свойств: жаростойкость (ЧХ1, ЧХ2, ЧХ3, и др.), коррозийностойкость в жидких и газовых средах (ЧХ22С, ЧХ28, ЧХ28Д2, ЧНМШ, ЧНДХМШ и др.), износостойкость (ЧХ3Т, ЧХ9Н5, ЧХ16 и др.), стойкость в цинковом расплаве (ЧХ28П), хладостойкость (ЧН20Д2Ш), маломагнитность (ЧГ8Д3, ЧН11Г7Ш и др.). В зависимости от степени необходимости в наличии у сплава того или иного свойства, пользователем автоматизированной системы управления задаются оценки такой необходимости по шкале от 0 до 100. Вероятные области применения отливок из чугуна с формируемым химическим составом определены согласно ГОСТ 7769-82.

Рис. 1. Структурная схема системы принятия решений по формированию оптимального химического состава чугунного сплава

Функционал основывается на следующей нечеткой системе логического вывода с несколькими переменными:

ЕСЛИ x1 есть a1, И x2 есть a2, ... И x8 есть a8, И y1 есть b1, ... И y19 есть b19,

ТО z1 есть c1 И z2 есть c2 ... И z13 есть c13.

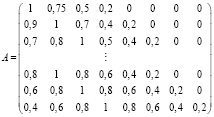

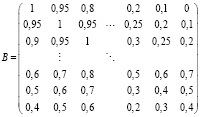

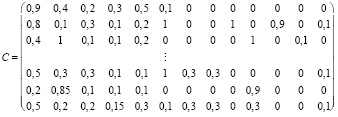

Базу правил составляют матрицы A∈R8x26, B∈R19x26 и С∈R13x26, они имеют вид

,

,  ,

,

.

.

Всего система содержит 26 базовых правил с возможностью добавления новых правил. Численные значения матриц A, B и С задаются на основании анализа данных о химических составах марок чугуна и соответствующих им свойств и областей применения согласно ГОСТ 7769-82. Входной информацией системы является вектор g∈R13 (g1, g2, ..., g13), содержащий значения процентного содержания для каждого химического элемента чугунного образца выбранной марки. Результатом дефаззификации является вектор Bres∈R13 (z1, z2, ..., z13). Функционал решает задачу определения границ стохастического поиска оптимальных значений процентного содержания основных химических элементов в составе отливок из чугуна (C, Si, Mn, P, S, Cr, Ni, Cu, V, Mo, Ti, Al, Sb). Значения границ поиска имеют вид

– границы минимальных значений:  ;

;

– границы максимальных значений:  .

.

Дефаззификация осуществляется агрегацией выходов правил. В качестве оператора агрегации используется S-норма (max).

Алгоритм логического вывода состоит из трех этапов:

1. Для всех i = 1 ... 26 определяется значения αi:

2. Рассчитываются значения матрицы Bα∈R13x26:

3. Рассчитываются значения результирующего вектора Bres∈R13:

.

.

В системе предусмотрен выбор одного из двух видов импликаций (imp):

– импликация Мамдани: x > y = min{x, y};

– импликация Ларсена:  .

.

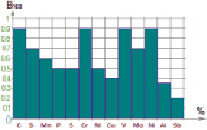

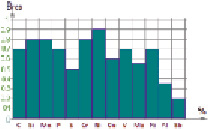

Вектор Bres содержит значения для границ поиска оптимальных значений процентного содержания отдельных химических элементов в сплаве. На рис. 2 представлены в форме диаграмм значения вектора Bres для чугунных сплавов марки ЧХ1 (а) и ЧН20Д2Ш (б).

а) б)

Рис. 2. Диаграммы значения вектора Bres для чугунных сплавов марки ЧХ1 (а) и ЧН20Д2Ш (б)

Функционал fas осуществляющий поиск оптимальных значений процентного содержания отдельных химических элементов в сплаве чугуна (поиск значений осуществляется с помощью методов стохастической оптимизации в многомерном пространстве на основе алгоритма имитации отжига и его модификаций) [9, 10]. Оптимизация производится на определенной и фиксированной области поиска, которая представляет собой гиперпараллелепипед, – границы варьирования процентного содержания химического элемента в сплаве (основан на значениях входного вектора Bres). В системе принятия решений реализовано десять модификаций алгоритма имитации отжига, позволяющие за конечное число шагов сделать оценку оптимального значения входных элементов исследуемой функции на многомерном пространстве. В частности, реализованы модификации А, Б и В схем алгоритма с применением функций распределения Больцмана и Коши, а также алгоритм сверхбыстрого отжига и алгоритм Ксин Яо [9, 11]. В системе оптимизация производится на определенном наборе переменных функции f: RD > R (D < 13), при этом целью оптимизации является максимальное значений параметров относительной износостойкости и твердость отливок из чугуна с формируемым химическим составом.

Для получения аналитической зависимости твердости чугуна от его химического состава были проведены отдельные исследования с использованием экспериментальных данных лаборатории производственного предприятия ООО «Липецкая трубная компания «Свободный Сокол». Всего было проведено 70 испытаний на 70 образцах (чугунные трубы разных диаметров). В процессе испытаний были получены следующие данные для каждого образца: химический состав, предел прочности на растяжение (σt, МПа), предел текучести (σtu, МПа), относительное удлинение (ε, %), твёрдость внешней (hout, HB) и внутренней (hin, HB) сторон, а также процентное содержание графита, феррита, перлита и цементита в чугунных отливках.

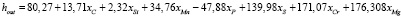

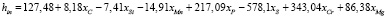

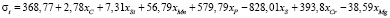

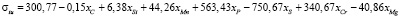

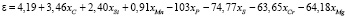

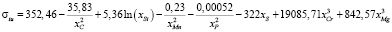

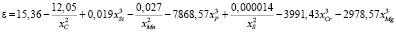

Регрессионный анализ экспериментальных данных в пакете анализа приложения Excel 2007 позволил получить следующие линейные зависимости:

,

,

,

,

,

,

,

,

,

,

где xC – процентное содержание химического элемента С (углерода) в составе сплава, xSi – процентное содержание кремния (Si) и т.д.

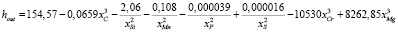

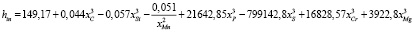

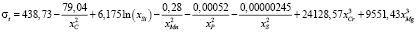

Для вывода более точных зависимостей с использованием методов нелинейной регрессии использовалось специально созданное программное обеспечение «Статистическая обработка экспериментальных данных». Программа позволяет строить математические нелинейные модели методом наименьших квадратов с использованием произведения факторов. С помощью программы были получены следующие зависимости:

,

,

,

,

,

,

,

,

.

.

Функционал fsv определяет свойства чугунного сплава в зависимости от его химического состава согласно полученным аналитическим зависимостям и металлографии. Функционал frb осуществляет информационную поддержку при формировании (изменении) базы правил, используемой функционалом ffuz при формировании границ поиска. Пунктирными линиями в структуре системы (рис. 1) показаны информационные связи между программными модулями функционалов.

База данных Infst (рис. 1), формируемая на основе экспериментальных данных в лаборатории предприятия, содержит информацию о металлографии сплава; данная информация служит для расчета твёрдости, прочности и удельной теплоемкости (зависит от вида и дисперсности фаз) отливок из чугуна.

Выводы

На основе описанных методов разработана автоматизированная система принятия решений в процессе формирования оптимального химического состава чугунного сплава, которая последовательно применяет к объекту управления – отливке из чугуна – последовательность функционалов, изменяющих количественную меру процентного содержания каждого химического элемента, осуществляя при этом поэтапный поиска оптимальной рецептуры на основе данных математических моделей, аналитических расчётов, лабораторных испытаний и с учётом заданных пользователем требований, предъявляемых к свойствам и области применения отливок из чугуна. В настоящее время автоматизированная система на основе представленной в работе структуры проходит апробацию на производственном предприятии ООО «Липецкая трубная компания «Свободный Сокол».