В строительном материаловедении стали использовать комплекс методов исследований наноматериалов [1]. На основе результатов, полученных с помощью этих методов, сформировались новые представления о кинетике образования и структуры геля гидратов – C-S-H. Ввод наночастиц позволяет регулировать плотность разновидностей геля C-S-H и соотношение Ca/Si в нем, регулируя структуру и характеристики бетона. Высокая удельная поверхность наночастиц (до 500–1000 м2/г) обуславливает повышенную химическую активность и ускорение образования гидратов силикатов кальция. Проводить направленное модицифирование бетона вводом наночастиц можно в твердой и жидкой фазах, также на границах между фазами. Техника ввода нанодобавок должна обеспечивать однородное распределение наночастиц по замесу.

Для расширения применения нанодобавок отдельное значение имеет вопрос о совершенствовании технологии и снижении себестоимости производства нанодобавок.

Для направленного улучшения характеристик бетона в большинстве случаев используют нанодисперсный диоксид кремния и нанооксид титана. Другая часть работ в этой области посвящена применению нанодисперсных оксидов железа, алюминия, циркония, меди и наномонтмориллонита. Есть работы по получению наночастиц цемента и применения наносвязующего. Учитывая уникальные физические свойства нанотрубок и нановолокон углерода, можно утверждать, что они могут быть использованы для ускорения реакции гидратации, направленного изменения структур C-S-H в составе бетона, повышения прочности бетона, трещиностойкости, изменения его электрических свойств и др.[2]

Повышения характеристик было достигнуто за счет наночастиц углерода при производстве пено- и газобетонных блоков. Достигнут рост прочности бетона на 16–18 % и снижение плотности на 8–10 % при расходе наночастиц углерода 10-4– 10-3 мас. %. Ускорен производственный цикл.

Наночастицы углерода размером 10/50 нм в количестве 0,004 мас. % по цементу в паре с микрокремнеземом (8 мас. %) значительно увеличивали прочность бетона при сжатии и другие характеристики.

Повышение прочности бетона при сжатии удавалось достичь применением золя наночастиц углерода с размерами 5–20 нм, смесью нанопорошков оксидов алюминия, кальция и магния, также наночастицами титана и вольфрама.

Ультрадисперсные материалы (УДМ) на основе аморфных материалов типа микрокремнезёма (CSF – condensed silica fume) обычно в присутствии суперпластификаторов с ВРС более 20–30 % существенно изменяют морфологию и структуру цементных композиций, обеспечивая повышенные показатели плотности, прочности и коррозионной стойкости.

Основными структурообразующими характеристиками таких материалов являются размер частиц и их химическое сродство (способность к связыванию СаО) к щелочной (СаО, R2О) жидкой фазе цемента (Ц).

Высокодисперсные частицы CSF (d = 0,15–0,3 мкм) заполняют межзерновое пространство между «грубыми» частицами цемента (d = 30–100 мкм), уплотняя структуру и обеспечивая стеснённые условия взаимодействия CSF с Ca(OH)2 жидкой фазы Ц.

Аморфная структура CSF предопределяет его быстрое взаимодействие с Ca(OH)2 с образованием гидросиликатов кальция (ГСК) коллоидно-гелевой дисперсности.

В результате этих процессов образуется субмикрогелевая гидросиликатная взвесь, вязкость которой обеспечивает бесседиментационное размещение реагирующих частиц CSF и цемента в порах цементного камня на границе с заполнителем.

Частицы CSF имеют химическое сродство с поровой жидкостью Ц (Ca(OH)2, КОН, NaO), обладают высокой способностью к хемосорбции СаО и выполняют роль силикатных центров зародышеобразования возникающих на их поверхности гидросиликатов.

Для CSF в цементных материалах наиболее цитируемой является реакция SiO2 + CаО+Н2О>СаО•SiO2•Н2О без указания роли R2О.

Есть сведения со ссылкой, что в присутствии CSF крупные кристаллы Ca(OH)2 не возникают, что способствует образованию более прочной мелкозернистой структуры. На наш взгляд, это может вызывать сомнение, так как конкурентность гидролизующихся Ca(OH)2 и СаО•SiO2•Н2О из 3СаО•SiO2 должна сохраняться.

Конструктивная роль CSF по прочности бетона для дозировки CSF 10–20 % подтверждается во многих работах, но её проявление начинается не ранее 7–30 сут.

Согласно справочным сведениям прочность образующихся гидросиликатов существенно превышает прочность цементного камня и достигает 700–800 МПа для CSН (I) и 1000–1300 МПа для CSН (II).

Одна из проблем, ограничивающих масштабы применения нанодобавок для модифицирования бетонов, – себестоимость производства наночастиц. Как правило, себестоимость увеличивается с уменьшением размеров наночастиц. В качестве дешевой нанодобавки в бетон можно предложить различные формы нанодисперсного диоксида кремния, получаемого на основе гидротермальных растворов.

В основе такой технологии – стадии поликонденсации ортокремниевой кислоты, которая присутствует в гидротермальном растворе в результате естественного растворения алюмосиликатных минералов пород, формирование частиц кремнезема, мембранное концентрирование частиц с получением стабильного водного золя и криохимическая вакуумная сублимация золя с выделением нанопорошка кремнезема.

При подобном технологическом подходе оказываются исключенными из производства химические реагенты, используемые в традиционных методах получения золей кремнезема (силикат натрия, ионообменные смолы, регенерирующие кислотные среды и др.).

При этом оказывается достаточно низким удельный расход электрической энергии на мембранное концентрирование золя и вакуумную сублимацию порошка. В целом указанные факторы определяют низкую себестоимость различных форм гидротермального нанокремнезема.

Применение кремнезема для повышения характеристик бетона

Исследования показали, что нанокремнезем активнее микрокремнезема, то есть при равных расходах приводит к более высокому росту характеристик. Например, при расходе нанокремнезема 10 мас. % (по цементу) в комбинации с суперпластификаторами прочность бетона в возрасте 28 суток повышается на 26 %, после расхода 15 мас. % микрокремнезема прочность повышается на 10 %.

Применение наночастиц SiO2, полученных в смеси, включающей тетраэтоксисилан, этанол и воду, в количестве 0,25 мас. % в паре с суперпластификатором в количестве 0,1 % способствовало повышению прочности при сжатии бетона в возрасте 3–7 сут на 28/30 %, в возрасте 28 сут – на 10 %.

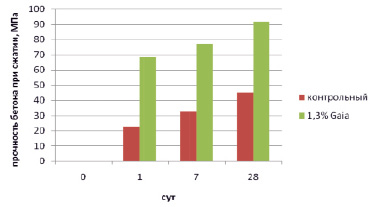

Применением жидкого суперпластификатора Gaia, содержащего частицы нанокремнезема и раствор суперпластификатора, добивались значительного повышения прочности при сжатии в раннем и позднем возрастах (рис. 1):

F28 = 208,38•e-3,0881•В/Ц R2 = 97 %. (1)

Рис. 1. Результаты экспериментов с использованием суперпластификатора Gaia

Микрокремнезем, используемый в качестве инградиента в производстве бетона, в большинстве случаев представляет собой отход металлургии (производство ферросилиция). Массовая доля SiO2 в таком микрокремнеземе доходит 80–98 %. При размере частиц микрокремнезема порядка от 150 до 200 нм удельная поверхность достигает 15000–25000 м2/кг, поверхностная энергия – 18 кДж/кг, концентрация частиц – 1012/м3. Частицы нанокремнезема гораздо мельче – от 1 до 20 нм, удельная поверхность выше – 200000 м2/кг, удельная поверхностная энергия до 250 кДж/кг.

Для заполнения всего объема цементного камня требуется 6•1019/м3 наночастиц (2,5–3,0 мас. % по цементу), что дает дополнительно 107 м2 площади поверхности и 12 МДж энергии. Для максимально возможной прочности при сжатии концентрация наночастиц кремнезема должна быть порядка 4–5 мас. %.

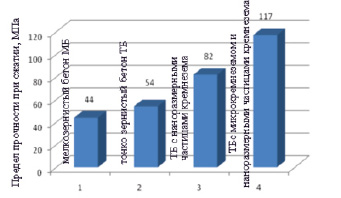

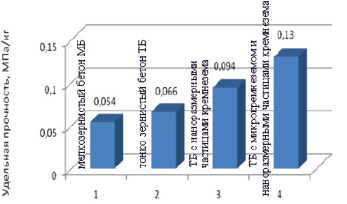

Применение нанокремнезема в паре с микрокремнеземом и суперпластификаторами обеспечивает прочность при сжатии 115–120 МПа в возрасте 14 сут, в два с половиной раза повышая показатель цемента (рис. 2, а, б).

а)

б)

Рис. 2. а) Результаты экспериментов по влиянию микрокремнезема и нанокремнезема на прочность при сжатии; б) Результаты экспериментов по влиянию микрокремнезема и нанокремнезема на удельную прочность при сжатии

Расход микрокремнезема относительно цемента варьировали в пределах 5 %, 10 % и 15 %. В воду затворения вводили суперпластификатор Pozzolith BASF Chemical для достижения гомогенности замесов. Установлено влияние нано-SiO2 на реакции позоланного типа, рост водопотребности и прочности при сжатии. Микрокремнезем показал слабое влияние на реакции позоланного типа. Ввод микрокремнезема приводил к некоторому снижению прочности при сжатии.

Существенное влияние на приращение прочности при сжатии оказывал нано-SiO2, начиная с дозы 5 %: в возрасте 1 день наблюдали рост прочности по сравнению с контролем на 15,1 %, в возрасте 3 дня – на 21,1 %, в возрасте 7 дней – на 5,4 %, в возрасте 28 дней – на 10,6 %. Особенно сильно эффект приращения прочности при сжатии был выражен при дозе нано-SiO2 10 %: в возрасте 1 день – 116,7 %, в возрасте 3 дня – на 75,6 %, в возрасте 7 дней – на 76,6 %, в возрасте 28 дней – на 86,9 %. При дозах нано-SiO2 1 % и 3 % было снижение прочности по сравнению с контролем. Полученные данные обработаны по методу регрессионного анализа, и установлено, что зависимость прочности при сжатии С (МПа) от возраста t (сутки) для разных доз нано-SiO2 с хорошей точностью аппроксимируется логарифмической зависимостью:

С(t) = 10,704·ln(t) + 13,259 (R2 = 0,9887) – для контрольного образца;

С(t) = 7,4463·ln(t) + 13,183 (R2 = 0,9859) – для дозы нано-SiO2 1 %;

С(t) = 8,9174·ln(t) + 14,293 (R2 = 0,9981) – для дозы нано-SiO2 3 %;

С(t) = 10,795·ln(t) + 14,939 (R2 = 0,9964) – для дозы нано-SiO2 5 %;

С(t) = 17,128·ln(t) + 23,643 (R2 = 0,9873) – для дозы нано-SiO2 10 %.

Высокопрочный бетон можно изготовить при более высокой доле комбинированных нанодобавок: ввод золя кремнезема (0,43–0,48 мас. % по бетону) плотностью 1014 г/дм3, pH = 5,0–6,0 с содержанием SiO2 26–27 г/дм3 совместно с органоминеральной нанодобавкой (0,43–0,48 мас. %) повышает прочность бетона на 42 % и водонепроницаемость на 2 ступени [3].

Для создания высокопрочного бетона может использоваться решение [4], предполагающее применение добавки «ДЭЯ-М», а также решение [5], предполагающее в качестве добавки калий железистосинеродистый K4Fe(CN)6. В возрасте 28 сут прочность бетона при сжатии возрастает на 31 %.

Известно инновационное решение использования поглощения раствора кремнезоля твердеющими цементными изделиями [6], содержащие: цемент, песок, в качестве кремнезоля был использован его промышленный образец (1,5; 3; 4; 5; 6; 7,5; 9 мас. %), с размером частиц 12 нм. Эксперимент осуществляли погружением образцов в растворы кремнезоля разных концентраций на глубину 10 мм. При этом выяснялась рациональная концентрация раствора, время твердения образцов перед погружением, продолжительность выдержки в растворе по критерию прочности при сжатии в 28-суточном возрасте нормального твердения; испытывались образцы размерами 4/4/16 и 10/10/10 см. Также определяли количество поглощённого кремнезоля на 1 м3 изделия.

Эксперименты показали следующее. Наилучшие результаты прочности при сжатии оказались при использовании 1,5 %-ного раствора кремнезоля (приращение 74 %), с которым взаимодействуют образцы 3-суточного предварительного твердения в нормальных условиях при времени выдержки в растворе, равном 10 ч. С учётом поглощённой массы раствора и концентрации кремнезоля было рассчитано количество поглощённого кремнезоля – 0,24 кг/м3. Недостатком данного технического решения является невозможность применения в производстве крупногабаритных строительных изделий для повышения прочности при сжатии.

Одно из отличий предлагаемого нами подхода от способов и [7] заключается в том, что нами предложено применение в качестве наномодификатора концентрированного золя с содержанием SiO2 в диапазоне l00–300 г/дм3 и выше, что предполагает замещение гораздо меньшего количества воды затворения. Подобный подход обеспечивает повышение прочности в проектном возрасте (28 суток), а также повышение скорости набора прочности (1 сутки твердения).

Заключение

1. Гидротермальный нанодиоксид кремния применим для повышения скорости набора прочности бетона, конечной прочности при сжатии и снижения количества традиционных ингредиентов для изготовления бетона.

Высокая удельная поверхность наночастиц (до 500–1000 м2/г) обуславливает повышенную химическую активность и ускорение образования гидратов силикатов кальция.

2. Активность микрокремнезема в отношении повышения прочности бетона при сжатии проявляется при расходах по SiO2 в 10–100 раз больших, чем расход нанокремнезема для достижения сопоставимого эффекта по приращению прочности.

3. При применении золя нанокремнезема наряду с увеличением прочностных показателей возможны дополнительные эффекты действия: повышение морозостойкости, звуковой изоляции, гидроизоляции, долговечность, экономия цемента.