Древесноволокнистые плиты (ДВП) представляют собой листовой материал, состоящий из волокон и клеевой массы (связующее). В результате смешения двух основных компонентов и при помощи физико-механического воздействия происходит формирование древесного ковра. В качестве волокон используются древесные отходы различных пород древесины, а также низкосортная древесина или древесные изделия, подлежащие утилизации по причине несоответствия требованиям потребителя к качеству. В свою очередь компонентный состав ДВП будет определять их дальнейшую область применения: строительство (наружные и внутренние элементы, сельскохозяйственные постройки); элементы корпусной мебели (задние стенки шкафов, полки); автомобиле-, судо- и вагоностроение; производство контейнеров, ящиков и др. Согласно имеющимся данным спрос на продукцию из ДВП с каждым годом будет набирать обороты и к 2030 г. увеличится в 2,5 раза. Это связано с тем, что ДВП при своей экономичной стоимости является высококачественным конструкционным материалом. ДВП изотропны, не растрескиваются, обладают хорошей гибкостью при высоком модуле упругости. В зависимости от способа производства принято различать мягкие, твердые и средней плотности плиты [1, с. 92; 2, с. 35].

В свою очередь комплексная переработка древесины дает возможность предприятиям-изготовителям ДВП оставаться на устойчивой позиции на рынке. Это связано с тем, что для их производства не требуются цельные и качественные заготовки, которые востребованы комбинатами по переработке древесины и производству корпусной мебели из массива. В результате этого используемые отходы являются доступными в экономическом плане, а их переработка позволяет повысить экономическую эффективность лесной и деревообрабатывающей промышленности за счет сокращения лесозаготовок и более полного использования древесных отходов и низкосортной древесины.

Однако, как и любой другой древесный материал (ДСП, ОСП), плиты ДВП имеют свои недостатки. Одними из таких являются: невысокая прочность, водо- и влагостойкость. Для устранения данных недостатков предприятия-изготовители используют связующее с различными видами добавок. Наибольшую популярность получило связующее на основе формальдегидосодержащих смол. В свою очередь с каждым годом все больше ощущается дефицит данного вида связующего и по прогнозам к 2020 г. проблема дефицита составит 980–1200 тыс. тонн.

В связи с этим разрабатываются новые составы, которые будут способны заместить существующие и расширить ассортимент продукции. Так, для повышения прочности и влагостойкости плиты пропитывают маслом, олигомерами из побочных продуктов нефтехимии и др. [3, с. 25; 4, c. 191].

Для повышения эксплуатационных показателей ДВП рекомендуется подвергать защитной обработке, включающей пропитку ДВП нефтеполимерными смолами на основе отходов нефтехимического производства [5, с. 29]. Одним из таких побочных продуктов предприятий нефтехимической промышленности является углеводородная фракция С9. На её основе в настоящее время в промышленных масштабах освоен выпуск нефтеполимерной смолы, используемой в качестве пленкообразующего в лакокрасочных составах [6, с. 102].

В ранее опубликованных работах [4, c. 185, 5, с. 30] показана возможность использования отходов и побочных продуктов нефтехимической промышленности в качестве пропитывающих составов в производстве модифицированной древесины и, в частности, как защитное покрытие для древесных конструкций. Перспективным направлением по дальнейшему изучению возможных областей применения низкомолекулярных полимеров из побочных продуктов нефтехимии является получение ДВП. Важно при этом отметить, что для этих целей могут быть использованы низкомолекулярные сополимеры из побочных продуктов нефтехимии, которые по своим основным показателям не могут найти применение в производстве лакокрасочных материалов (высокая цветность, наличие опалесценции и др.).

Целью данного исследования является анализ влияния нефтеполимерного модификатора на основе смолы фракции С9 на свойства ДВП сухого способа производства с использованием математического планирования эксперимента.

Материалы и методы исследования

Для проведения эксперимента использовались образцы ДВП размером 150×75 мм и толщиной 6,0 мм. Подготовленные образцы взвешивались и укладывались в пропиточную ванну, предварительно наполненную раствором нефтеполимерной смолы в сольвенте (содержание свинцово-марганцевого сиккатива ~ 6,0 %). Данный вид пропитки позволяет провести более глубокое проникновение пропиточно-защитного состава в межволоконное пространство плит. Продолжительность пропитки и температура пропитки учитывались согласно плану полного факторного эксперимента. После проведения процесса пропитки образцы подсушивали и подвергали термообработке. Подготовленные плиты охлаждали до комнатной температуры и взвешивали. Определение количества зашедшего модификатора определяли гравиметрическим методом (по изменению массы).

Для анализа эффективности пропитки были выбраны следующие факторы: температура пропитывающего состава (V1), концентрация нефтеполимерной смолы в сольвенте (V2) и продолжительность пропитки (V3). Правильность выбора данных факторов была подтверждена результатами предварительных исследований. В качестве функции отклика выбраны: прочность при изгибе, МПа; водопоглощение (через 24 ч), %; разбухание по толщине (через 24 ч), %.

Результаты исследования и их обсуждение

С использованием метода полного факторного эксперимента [7, с. 137] проводили исследование заданных факторов. Опыты проводили на верхнем и нижнем уровне варьирования факторов. Выполняли 8 опытов (N = 23), которые включали все возможные комбинации этих уровней (табл. 1).

Таблица 1

Матрица планирования полного факторного эксперимента

|

№ |

x1 |

V1 |

x2 |

V2 |

x3 |

V3 |

y1 |

y2 |

yср. |

|

1 |

–1 |

20 |

–1 |

10 |

–1 |

30 |

29,5/15,8/14,0 |

30,6/16,7/14,9 |

30,1/16,3/14,5 |

|

2 |

+1 |

80 |

–1 |

10 |

–1 |

30 |

32,1/15,4/12,8 |

33,0/16,1/13,7 |

32,6/15,8/13,3 |

|

3 |

–1 |

20 |

+1 |

55 |

–1 |

30 |

31,9/13,9/12,1 |

32,8/15,0/12,9 |

32,4/14,5/12,5 |

|

4 |

+1 |

80 |

+1 |

55 |

–1 |

30 |

39,8/13,2/11,3 |

40,6/14,1/12,1 |

40,2/13,7/11,7 |

|

5 |

–1 |

20 |

–1 |

10 |

+1 |

120 |

31,4/13,5/12,5 |

32,0/14,4/13,6 |

33,0/15,5/13,6 |

|

6 |

+1 |

80 |

–1 |

10 |

+1 |

120 |

32,6/15,1/13,2 |

33,3/15,8/14,0 |

31,7/14,0/13,1 |

|

7 |

–1 |

20 |

+1 |

55 |

+1 |

120 |

43,2/12,6/10,1 |

44,1/13,2/10,9 |

43,7/12,9/10,5 |

|

8 |

+1 |

80 |

+1 |

55 |

+1 |

120 |

45,5/12,0/10,0 |

46,1/12,7/10,8 |

45,8/12,4/10,4 |

Примечания: x1,V1 – температура пропитывающего состава, °С; x2 ,V2 – концентрация нефтеполимерной смолы в сольвенте, %; x3 ,V3 – продолжительность пропитки, с; y – функция отклика: прочность при изгибе, МПа / водопоглощение, % / разбухание, %; x1, x2, x3 – кодированные значения факторов; V1, V2, V3 – натуральные значения факторов.

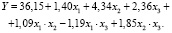

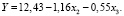

Для нахождения дисперсии воспроизводимости опыты дублировали и выполняли в случайном порядке. Дисперсия воспроизводимости S2y = 0,337. При выполнении полного факторного эксперимента была получена математическая модель имеющая вид линейного уравнения. Далее были найдены коэффициенты регрессии и определена их значимость с помощью критерия Стьюдента при уровне значимости 0,05 и числа степеней свободы дисперсии воспроизводимости равном 8, значение критерия Стьюдента 2,31. Тогда уравнение, описывающее влияние вышеперечисленных факторов на прочность при изгибе, приобретает вид

(1)

(1)

С использованием критерия Фишера была проведена проверка пригодности математической модели для описания изучаемого объекта. Дисперсия адекватности составила S2ад. = 9,477. Полученное отношение дисперсии адекватности к воспроизводимости (1,41) меньше критерия Фишера (5,30), и это говорит о том, что модель адекватна.

В натуральных значениях факторов уравнение имеет вид

(2)

(2)

Анализ полученных уравнений (1) и (2) показал, что наибольшее влияние на прочностные показатели пропитанной ДВП оказывают все три фактора. Парные взаимодействия оказывают менее сильное влияние. Высокие значения показателя прочности модифицированной ДВП (36,15 МПа) достигаются при условии, когда все факторы зафиксированы на основном уровне (температура пропитывающего состава 50 °С, концентрация нефтеполимерной смолы в сольвенте 32,5 %, продолжительность пропитки 75 с).

Не менее важным было оценить влияние вводимого в ДВП модификатора на водопоглощение (через 24 ч), %, и разбухание их по толщине (через 24 ч), %. Полученные уравнения 3, 4, 5, 6 представлены ниже.

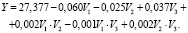

После вычисления коэффициентов регрессии и определения их значимости с помощью критерия Стьюдента уравнение (3) зависимости водопоглощения от исследуемых факторов приобретает вид

(3)

(3)

С помощью критерия Фишера была проведена проверка пригодности математической модели для описания изучаемого объекта. Дисперсия адекватности составила S2ад. = 0,081. Отношение дисперсии адекватности к воспроизводимости составило 0,24. Значение критерия Фишера 3,80. Полученные значения говорят о том, что модель адекватна.

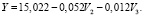

В натуральных значениях факторов уравнение имеет вид

(4)

(4)

Анализ полученных уравнений (3) и (4) показал, что на водопоглощение пропитанной ДВП оказывают влияние все три фактора. Парные взаимодействия оказываются незначимыми. Водопоглощение модифицированной ДВП составляет 14,34 %, при условии, когда все факторы зафиксированы на основном уровне (температура пропитывающего состава 50 °С, концентрация нефтеполимерной смолы в сольвенте 32,5 %, продолжительность пропитки 75 с).

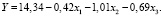

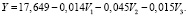

После вычисления коэффициентов регрессии и определения их значимости с помощью критерия Стьюдента уравнение (5) зависимости разбухания от одновременного действия изучаемых факторов приобретает вид:

(5)

(5)

Пригодность математической модели для описания изучаемого объекта проверяли с помощью критерия Фишера. Определяли дисперсию адекватности S2ад. = 0,365. Отношение дисперсии адекватности к дисперсии воспроизводимости равно 0,98, что меньше критерия Фишера, который составляет 3,70. Следовательно, полученная модель адекватна.

В натуральных значениях факторов уравнение имеет вид

(6)

(6)

Полученные уравнения (5) и (6) показывают, что наибольшее влияние на разбухание модифицированной ДВП оказывают два фактора – концентрация нефтеполимерной смолы в сольвенте и продолжительность пропитки в исследованных интервалах варьирования. Парные взаимодействия оказываются незначимыми. Разбухание пропитанной ДВП составляет 12,43 %, при условии, когда все факторы зафиксированы на основном уровне (температура пропитывающего состава 50 °С, концентрация нефтеполимерной смолы в сольвенте 32,5 %, продолжительность пропитки 75 с).

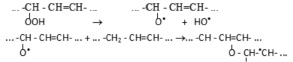

Для ускорения процессов структурирования и получения прочного полимерного каркаса проводили термообработку модифицированных ДВП при температуре 160 °С в течение 5 часов. Реакции, протекающие с участием кислорода воздуха, интенсивно идут в поверхностных слоях. Ограниченность доступа кислорода вглубь композита уменьшает долю окислительных процессов, возрастающую роль приобретают реакции высокотемпературной полимеризации. Эту реакцию активируют различные радикалы, присутствующие в системе (R?, RO?, ROO?)

Процесс пленкообразования неизбежно сопровождается окислительной деструкцией, в результате которой образуются соединения, содержащие кислородсодержащие функциональные группы (карбонильные, карбоксильные, гидроксильные). Это приводит к возрастанию содержания функциональных групп, способных взаимодействовать с активными группами лигнина и целлюлозы. Вероятность протекания таких процессов особенно велика в поверхностных слоях, в условиях формирования пленки с большим доступом кислорода воздуха. Образующийся пространственно-структурированный каркас и его химическая связь с древесным волокном придает ДВП не только повышенные гидрофобные свойства, но и прочностные показатели. Содержание нефтеполимерной смолы в ДВП в зависимости от технологических условий проведения процесса пропитки и последующей термообработки изменялось в достаточно узком интервале с преимущественным содержанием от 11,2 до 15,8 % от массы плиты.

Для оценки эффективности пропитки и защитной обработки ДВП необходимо сопоставить полученные данные с близким аналогом – талловым маслом. Для этого была проведена пропитка ДВП талловым маслом, содержание которого составило 10,7 %. Анализ полученных значений показал, что образцы ДВП, модифицированных смолой на основе фракции С9, имеют более высокие физико-механические показатели по сравнению с образцами, пропитанными талловым маслом (табл. 2).

Таблица 2

Расчетные и экспериментальные показатели модифицированных ДВП

|

Наименование показателя |

ДВП с талловым маслом |

ДВП со смолой на основе фракции С9 |

|

Прочность при изгибе, МПа |

32,7 |

39,4 |

|

Водопоглощение, % |

18,9 |

14,3 |

|

Разбухание по толщине за 24 ч, % |

13,2 |

11,6 |

Примечание. Содержание таллового масла 10,7 % мас. Содержание смолы 13,8 %.

Заключение

В ходе проведения экспериментов были получены математические зависимости прочности при изгибе, водопоглощения и разбухания модифицированных ДВП от температуры, концентрации пропитывающего раствора и продолжительности пропитки. Показано, что образцы, пропитанные смолой на основе фракции С9, по своим показателям превосходят образцы ДВП, модифицированные талловым маслом, используемым в промышленных масштабах. Расчетные и экспериментальные данные имеют удовлетворительную сходимость. Таким образом, смола на основе фракции С9 может быть рекомендована для модификации ДВП.