Двигатель внутреннего сгорания (ДВС) широко используется в качестве энергетической установки для транспортных средств и в обозримом будущем не уступит свои позиции. Однако коэффициент полезного действия (КПД) ДВС значительно ниже того же электродвигателя [1]. Поэтому повышение КПД рабочего цикла ДВС есть немаловажная задача.

Развитие двигателестроения всегда сопровождалось разработкой вопросов теории рабочего процесса и конструкции двигателей. Еще в 1906 г. наш соотечественник В.И. Гриневецкий предложил методику теплового расчета рабочего цикла, которая легла в основу теории процессов ДВС. Тепловой расчет ДВС до сих пор лежит в основе проектирования и анализа рабочих процессов этих двигателей и позволяет еще на стадии проектирования двигателя прогнозировать целесообразность воплощения в «жизнь» того или иного рабочего цикла, проанализировать действительные циклы существующих ДВС. Так вот, анализ существующих традиционных рабочих циклов ДВС показал, что их модернизация ввиду развития современных технологий становится все менее эффективной. Потому возникает необходимость рассмотреть другие варианты протекания рабочего цикла в ДВС. Сегодня рассматриваются, например, такие варианты: отключение части цилиндров двигателя на режимах малых и частичных нагрузок [2, 3]; ввод воды в цилиндры ДВС; применение нетрадиционных рабочих циклов [4]. Все эти методы далеко не новы, они достаточно хорошо исследованы, но тем не менее представляют интерес.

Рассмотрим некоторые преимущества каждого из представленных вариантов.

Отключение части цилиндров двигателя применяют на режимах малых, частичных нагрузок или холостом ходу, когда от двигателя нет необходимости получать большую мощность. Данный способ повышения эффективности рабочего цикла под собой не подразумевает прямого изменения рабочего цикла, однако позволяет «рабочие» цилиндры двигателя «догрузить» и по скоростной характеристике их эффективную мощность максимально приблизить в область кривой минимального удельного расхода топлива, что повысит эффективность использования теплоты в цилиндрах двигателя. В результате можно добиться экономичности двигателя на 25–30 %, особенно при эксплуатации в городском цикле [5].

Ввод воды в цилиндры ДВС в мелкораспыленном состоянии вместе с впускным воздухом позволяет охладить воздух, попадающий в двигатель, и впускной коллектор, что способствует повышению коэффициента наполнения. В то же время, попадая в нагретую до 300–600 °С горячую камеру сгорания маленькие капли воды моментально испаряются, превращаясь в пар, который очищает детали цилиндропоршневой группы. При испарении вода расширяется в 1700 раз от своего объема в жидком виде, что создает дополнительное давление на поршень, которое выражается в повышении крутящего момента двигателя. Более того, вода снижает температуру зоны горения, что дает возможность форсировать ДВС по степени сжатия, уменьшить выделение окислов азота [6].

Применение нетрадиционных рабочих циклов способствует максимальному использованию энергии отработавших газов сгоревшего топлива и повышению КПД двигателя.

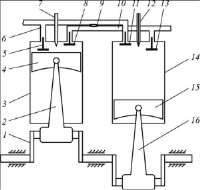

В статье предлагается рассмотреть конструкцию дизельно-парового ДВС (рисунок), сочетающего все представленные варианты. В качестве прототипа принята конструкция двигателя Чарльза Данкера [7]. Для простоты рассмотрим двухцилиндровый двигатель, в котором можно реализовать дизельный и дизельно-паровой режимы. На самом деле количество цилиндров может быть различное (4, 6, 8 и т.д.), позволяющее создать пары цилиндров для реализации дизельно-парового режима. Как видно из рисунка, двигатель представляет собой обычный двухцилиндровый ДВС, но имеет клапанный механизм 9, позволяющий переводить двигатель на дизельно-паровой режим работы, и комбинированную форсунку 12, которая обеспечивает подачу либо топлива, либо воды в зависимости от режима работы двигателя.

а б

Дизельно-паровой двигатель внутреннего сгорания: а – дизельный режим; б – дизельно-паровой режим; 1 – коленчатый вал; 2, 16 – шатуны; 3, 14 – цилиндры; 4, 15 – поршни; 5, 11 – впускные клапаны; 6 – впускной коллектор; 7 – форсунка подачи топлива; 8, 13 – выпускные клапаны; 9 – клапанный механизм; 10 – выпускной коллектор; 12 – комбинированная форсунка

Рассмотрим возможные режимы работы дизельно-парового двигателя.

Дизельный режим. В дизельном режиме работа дизельно-парового двигателя ничем не отличается от работы известных четырехтактных дизелей и включает такты впуска, сжатия, сгорания и рабочего хода, выпуска. Подробно работу на данном режиме рассматривать не будем, так как этот традиционный цикл достаточно хорошо известен. Однако отметим, что процессы на данном режиме будут повторяться в каждом цилиндре 3 и 14 через два оборота коленчатого вала, то есть 7200 в последовательности, представленной в табл. 1 и 2

Таблица 1

Процессы, протекающие в цилиндрах ДВС в дизельном режиме

|

Угол поворота коленчатого вала |

Цилиндр 3 (рисунок) |

Цилиндр 14 (рисунок) |

|

0–1800 |

Впуск – первый такт |

Сжатие – второй такт |

|

180–3600 |

Сжатие – второй такт |

Рабочий ход – третий такт |

|

360–5400 |

Рабочий ход – третий такт |

Выпуск – четвертый такт |

|

540–7200 |

Выпуск – четвертый такт |

Впуск – первый такт |

Таблица 2

Процессы, протекающие в цилиндрах дизельно-парового ДВС

|

Угол поворота коленчатого вала |

Дизельный режим |

Дизельно-паровой режим |

|

0–1800 |

|

|

|

180–3600 |

|

|

|

360–5400 |

|

|

|

540–7200 |

|

|

Дизельно-паровой режим. Работа двигателя в дизельно-паровом режиме осуществляется при переводе клапанного механизма 9 в положение, показанное на рисунке, б. В этом случае открывается путь отработавшим газам из цилиндра 3 в цилиндр 14. Рабочий цикл двигателя в дизельно-паровом режиме осуществляется за семь тактов. При этом процессы, происходящие в цилиндре 3, ничем не отличаются от процессов, происходящих при работе двигателя в дизельном режиме (этот цилиндр всегда работает по дизельному циклу), поэтому первые четыре такта аналогичны дизельному режиму (табл. 2). Однако на четвертом такте выпуск газов осуществляется не в атмосферу, а в цилиндр 14 (рисунок). Рассмотрим все семь тактов рабочего цикла работы двигателя в дизельно-паровом режиме в сравнении с дизельным режимом (табл. 2).

На первом такте впуска (0–1800 поворота коленчатого вала, табл. 2) поршень левого цилиндра перемещается вниз, при этом впускной клапан в цилиндре открыт, а выпускной клапан закрыт – происходит впуск свежего заряда.

На втором такте (180–3600 поворота коленчатого вала табл. 2) поршень левого цилиндра перемещается вверх, при этом впускной и выпускной клапаны закрыты – в цилиндре происходит сжатие, и заряд в цилиндре нагревается. В конце сжатия в цилиндр через форсунку подается дизельное топливо, которое от высокой температуры заряда воспламеняется.

На третьем такте (360–5400 поворота коленчатого вала, табл. 2) происходит расширение газов сгоревшего топлива и происходит рабочий ход – поршень начинает перемещаться вниз, передает усилие через шатун на коленчатый вал. На третьем такте совершается полезная работа отработавшими газами сгоревшего топлива.

На четвертом такте (540–7200 поворота коленчатого вала, табл. 2) поршень левого цилиндра перемещается вверх. При этом открывается выпускной клапан 8 (рисунок), и отработавшие газы через клапанный механизм 9 (рисунок, б), открытый впускной клапан 11 поступают в правый цилиндр (табл. 2), перемещая вниз его поршень, который через шатун передает усилие на коленчатый вал. Таким образом, на четвертом такте совершается полезная работа отработавшими газами – происходит рабочий ход.

На пятом такте (0–1800 поворота коленчатого вала, табл. 2 – такт совершается вместе с первым тактом) поршень правого цилиндра перемещается вверх, при этом впускной и выпускной клапаны его закрыты – происходит сжатие отработавших газов. В конце сжатия через комбинированную форсунку 15 (рисунок) подается вода в мелкораспыленном состоянии, быстро испаряющаяся от высокой температуры отработавших газов.

На шестом такте (180–3600 поворота коленчатого вала, табл. 2 – такт совершается вместе со вторым тактом) происходит расширение испарившейся воды в правом цилиндре, и происходит рабочий ход – поршень начинает перемещаться вниз, передает усилие через шатун на коленчатый вал. На шестом такте совершается полезная работа отработавшими газами и водяным паром.

На седьмом такте (360–5400 поворота коленчатого вала, табл. 2 – такт совершается вместе с третьим тактом) открывается выпускной клапан правого цилиндра, его поршень перемещается вверх, и отработавшие газы с водяным паром выводятся в атмосферу через выпускной коллектор. На выпуске может быть установлен пароотделитель, позволяющий собирать и конденсировать пар для его повторной подачи в цилиндры двигателя.

Таким образом, процессы в дизельно-паровом ДВС в дизельно-паровом режиме будут повторяться каждые два оборота коленчатого вала, то есть 7200 в последовательности, представленной в табл. 3.

Таблица 3

Процессы, протекающие в цилиндрах ДВС в дизельно-паровом режиме

|

Угол поворота коленчатого вала |

Цилиндр 3 (рисунок) |

Цилиндр 14 (рисунок) |

|

0–1800 |

Впуск – первый такт |

Сжатие – пятый такт |

|

180–3600 |

Сжатие – второй такт |

Рабочий ход (расширение пара) – шестой такт |

|

360–5400 |

Рабочий ход (расширение газов) – третий такт |

Выпуск – седьмой такт |

|

540–7200 |

Рабочий ход (вытеснение) – четвертый такт |

|

Отметим, что в сравнении с дизельным режимом за два оборота коленчатого вала, то есть 7200 поворота коленчатого вала в дизельно-паровом режиме совершается три полезных рабочих хода против двух в дизельном режиме (табл. 2). К тому же из трех рабочих ходов два совершаются за счет вытеснения отработавших газов из одного цилиндра в другой и за счет расширения испаряющейся воды, что непременно оказывает влияние на экономичность двигателя.

Режим с отключенными цилиндрами. Данный режим, как уже отмечалось, применяется на режимах малых, частичных нагрузках или холостом ходу, когда от двигателя нет необходимости получать большую мощность. Поэтому отключение цилиндров можно производить при работе ДВС в дизельном режиме по методике, рассмотренной в работе [3]. В частности, из представленной схемы рисунка можно отключать цилиндр 4 путем прекращения в него подачи топлива и воды через форсунку 12. При наличии нескольких пар цилиндров отключаемых цилиндров будет больше. Система отключения форсунки в данной статье не рассматривается, хотя можем заметить, что переключатель форсунки 12 для подачи топлива либо воды может иметь режим полного отключения.

Длительная работа двигателя с отключенными цилиндрами приводит к снижению теплового состояния отключенных цилиндров, а также к набрасыванию и накоплению в них смазочного материала. Все это может увеличить механические потери и снижать эффективный КПД двигателя, закоксовывания и залегания поршневых колец и т.д. Устранить эти недостатки можно путем перевода отключенного цилиндра в дизельно-паровой режим, однако без подачи в него воды. В этом случае в цилиндре 14 (рисунок) будет происходить рабочий ход за счет перепуска газов из цилиндра 3 на третьем такте и расширения сжатых газов на шестом такте. Высокая температура отработавших газов при этом будет поддерживать тепловое состояние отключенного цилиндра. Рабочий цикл двигателя в дизельно-паровом режиме без подачи воды будет протекать в последовательности, представленной в табл. 4.

Таблица 4

Процессы, протекающие в цилиндрах ДВС в дизельно-паровом режиме без подачи воды

|

Угол поворота коленчатого вала |

Цилиндр 3 (рисунок) |

Цилиндр 14 (рисунок) |

|

0–1800 |

Впуск – первый такт |

Сжатие – пятый такт |

|

180–3600 |

Сжатие – второй такт |

Расширение – шестой такт |

|

360–5400 |

Рабочий ход (расширение газов) – третий такт |

Выпуск – седьмой такт |

|

540–7200 |

Рабочий ход (вытеснение) – четвертый такт |

|

Применение рассмотренного технического решения дизельно-парового ДВС позволит воплотить в «жизнь» все преимущества представленных в статье вариантов повышения эффективности рабочего процесса – это и отключение части цилиндров двигателя, и ввод воды в цилиндры ДВС, и применение нетрадиционного рабочего цикла. Различные режимы работы рассмотренного дизельно-парового ДВС можно обеспечить, переводя его на соответствующий режим работы: по дизельному (табл. 1), по дизельно-паровому циклу (табл. 3), а также с отключенным цилиндром (табл. 4), что приведет к максимально возможному использованию энергии отработавших газов сгоревшего топлива и повышению КПД двигателя.