В настоящее время управление процессом плавки осуществляется на основе регулирования энергетических параметров металлургического оборудования (напряжение или мощность энергетического потока, выделяемого на индукторе). Сформированный на основе данных показателей информационный поток обратной связи (ОС) воздействует лишь на параметры источника питания индукционной тигельной печи (ИТП).

Контроль показателей качества приготавливаемого расплава, как показал анализ литературы и опыт научно-исследовательской работы в области металлургического производства, осуществляется в лабораторных условиях после его завершения, а также с помощью визуальных данных и пирометрией [1–3]. Последние данные технолог оценивает визуально. Обратная связь, оценивающая состояние расплава на основе лабораторных исследований полученных качественных показателей металла, осуществляется посредством сравнения характеристик технологического процесса (ТП) на основе математических и физических зависимостей. Такая разновидность ОС, воздействующей на параметры ТП, характеризуется значительным временем запаздывания, что оказывает влияние на качество процесса регулирования и поддержания величин параметров в заданном диапазоне. На основании этих данных технолог выполняет мониторинг процесса плавки. Несмотря на интенсивные исследования, проведенные за последние годы в этом направлении, проблема непрерывного мониторинга состояния расплава до сих пор не решена.

Для повышения эффективности получения качественного металла в режиме онлайн процесса его изготовления, необходимо выявление передовых подходов к мониторингу физико-химических процессов, протекающих в металле. Более совершенные возможности открываются при мониторинге параметров плавки в результате вычленения новых информационных параметров, внедрения передовых измерительных средств и методов обработки контролируемой информации [4].

Как известно [5], реологические параметры металла, такие как удельные значения электропроводностиρ(θ), магнитной проницаемости μ(θ), теплоемкости c(θ)и теплопроводности нагреваемого материала λ(θ), где θ – температура расплава, резко меняют свои значения в процессе нагрева согласно зависимостям

(*)

(*)

Реологические параметры нагреваемого металла позволяют определить стадию плавки в печи. Оценка состояния расплава возможна только бесконтактным способом по косвенным признакам. Основным косвенным показателем может выступать температура θ, так как все реологические параметры определяются ею (*), а точнее температурным полем расплава [4].

В табл. 1 приведены отличительные характеристики рабочих режимов плавки.

Таблица 1

Отличительные характеристики рабочих режимов

|

№ режима |

Наименование режима плавки |

Состояние металла |

Значение наблюдаемых параметров |

|

1 |

Пусковой режим |

Визуально твердый металл |

Температура 25 °С |

|

2 |

Преднагревательный режим |

Состояние металла твердо-вязкое, пузырьки, окалина, изменение цвета |

Температура от 25 °С до температуры плавления |

|

3 |

Режим непосредственного плавления |

Визуально расплавленный металл с комками |

Температура плавления ± допуск |

|

4 |

Режим расплава |

Нет комков, металл полностью расплавлен |

Температура плавления ± допуск |

|

5 |

Режим кипячения |

Кипящий металл |

Температура кипения металла |

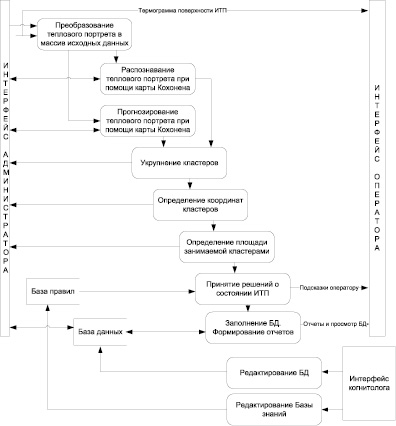

Рис. 1. Процесс обработки информации о тепловом портрете

Для оценки температурного поля расплава используется его видеоизображение (термограмма) (рис. 1).

Термограммы являются графической формой сообщений [5] и содержат сведения о состоянии исследуемого объекта. Термограмма представляет собой причинно-обусловленное отображение состояний расплава плавильных модулей, поскольку отражает различные процессы, протекающие в объекте. Термограмма рассматривается как случайный процесс {XK(t)}. Воспроизведение такого процесса XK(t) невозможно описать явной аналитической зависимостью, поэтому для оценки характеристик процесса необходимо использовать интегральные характеристики (статистические параметры и характеристики). Под интегральной характеристикой понимается количественная оценка сообщения, содержащегося в термограмме. Формы интегральной характеристики могут быть временными либо спектральными [6].

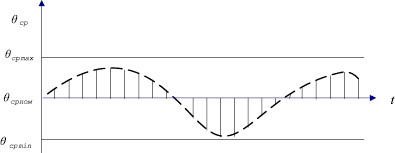

При использовании временной формы необходима некоторая совокупность термограмм, поскольку временная форма описания сигнала – это описание его изменения в функции времени (рис. 2).

Рис. 2. Структура колебаний сигнала во времени:θcp max – максимальный уровень сигнала; θcp ном – номинальное значение сигнала; θcp min – минимальный уровень сигнала

Эта форма предоставляет возможность определения структуры колебаний сигнала во времени, периода изменения сигнала и т.п.

Частотные или спектральные характеристики объекта можно оценить, выполнив преобразование Фурье временной формы [7]. При этом сама по себе отдельная термограмма является непериодическим сигналом, который может быть описан преобразованной зависимостью периодического сигнала при условии

если

если

где Ω – круговая частота распространения сигнала. В данном случае можно провести аналогию между Δω – случайным приращением круговой частоты и Δθ случайным приращением температуры, S(jω)спектральной плотностью круговой частоты и спектральной плотностью температуры S(jθ). Из спектральной характеристики термограммы можно определить: ширину спектра температур Δθ и спектральную плотность (огибающую амплитуд S(jθ), составляющих спектр).

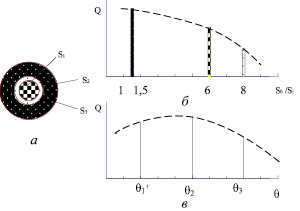

Рассмотрим получение спектральной плотности термограммы (рис. 3, а). На ней различными интенсивностями цвета обозначены области с различной температурой. Площади данных областей – Si. Тогда тепловые потоки областей определятся по формуле

Рис. 3. Способы представления конечной информации

,

,

где

На рис. 3, б, в, показаны различные способы представления конечной информации.

Таким образом, оценивание основных свойств теплового процесса можно выполнить с использованием:

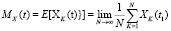

1) среднего значения:

,

,

где  – математическое ожидание, взятое по множеству индексов k;

– математическое ожидание, взятое по множеству индексов k;

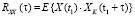

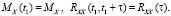

2) ковариационной функции:

.

.

К определяющим свойствам теплового процесса относятся: его стационарность, наличие или отсутствие периодических составляющих, выявление тренда и др. характеристики. Стационарность процесса говорит о его неизменности. Установление в процессе содержания периодических составляющих позволяет избежать ошибок при интерпретации результатов мониторинга. При отсутствии периодических составляющих возможно упрощение аналитического исследования случайного процесса. Выявление тренда позволяет прогнозировать момент наступления аварийного случая.

Стационарность процесса можно определить по двум характеристикам MX(t1) и  , если они не зависят от момента времени t1 – момента проведения диагностики. В этом случае среднее значение постоянно, а ковариационная функция зависит только от интервала наблюдения τ, т.е.

, если они не зависят от момента времени t1 – момента проведения диагностики. В этом случае среднее значение постоянно, а ковариационная функция зависит только от интервала наблюдения τ, т.е.

Среднее значение и ковариационная функция могут быть использованы в качестве образа (профиля) при сравнении измеряемых показателей температуры. Как известно, профиль – это совокупность основных, типичных технологических параметров, характеризующих состояние какого-либо процесса. В рассматриваемом случае таким процессом является процесс плавки металла.

Задачей системы мониторинга является выдача достоверной информации технологу для диагностирования состояния объекта в реальном времени (рис. 4).

Процесс диалога содержит действия, представленные в табл. 2.

Таблица 2

Описания действий по загрузке окон системы диалога

|

Номер действия |

Описание |

Реализация |

|

0 |

Запуск |

автоматически |

|

1 |

Мониторинг |

а) автоматически при угрозе предаварийного / аварийного состояния, б) вручную по выбору технолога |

|

2 |

Прогноз состояния ИТП |

а) автоматически при угрозе предаварийного / аварийного состояния на следующей плавке, б) вручную по выбору технолога |

|

3 |

Архив событий |

Вручную |

|

4 |

Отчеты |

По требованию технолога на печать или экран монитора |

|

Вывод значений параметров |

||

|

5 |

КПД |

Вручную |

|

6 |

Толщина футеровки |

Вручную |

|

7 |

Мощность |

Вручную |

|

8 |

Ожидание следующего действия |

|

Приведенные интегральные характеристики занимают небольшой объем памяти при хранении, алгоритмы распознавания изображений с их использованием просты и обладают высоким быстродействием. Они могут работать как с цветным, так и с черно-белыми изображениями самых разных форматов.

Рис. 4. Схема диалога

Профили расплава определяют характерные признаки процесса, используемые для диагностирования технологических ситуаций. Для характеристики состояния объекта используют троичную логику с признаками состояния: «норма», «больше», «меньше». При этом нормальным состоянием объекта считают состояние, определяемое технологическими инструкциями, реализующими поддержание выходных показателей печи на требуемом уровне для обеспечения требуемого качества выплавляемого материала.

Принятие решения на базе показаний двух характеристик исследуемых показателей, таких как среднее значение и ковариационная функция, повышает надежность принимаемого решения. В этом случае показатель соответствия профилю определяется по расстоянию между принятыми оценками. На основе полученных профилей формируется настройка порогов сигнализации фаз технологического процесса. Эти действия способствуют улучшению управляемости и дальнейшей автоматизации процесса и, кроме того, сокращают нагрузку на операторов-технологов.