В настоящее время в России всё больше предприятий по производству сборного железобетона начали переходить на безопалубочную технологию непрерывного формования преднапряжённых железобетонных конструкций и изделий на длинномерных стендах. Достоинства данной технологии заключаются в отказе от применения дорогостоящих оборотных стальных форм, уменьшении удельных расходов цемента и металла, исключении пропарки изделий. Всё это позволяет снизить себестоимость продукции [1].

Перспективным направлением при использовании данной технологии является замена традиционных тяжёлых бетонов на мелкозернистые бетоны различного состава. В качестве мелкого заполнителя в таких бетонах могут применяться мелкофракционные отходы различных производств, в том числе и шлаки металлургической промышленности.

Актуальным вопросом, требующим дополнительных исследований, является применение в мелкозернистых бетонах отсева (фр. < 5 мм) шлакового щебня, который пока не нашёл широкого использования в строительной практике [2–4].

На Череповецком металлургическом комбинате накоплен значительный объём данного отсева, получаемого в процессе производства шлакового щебня и разделения его на фракции (5–20, 20–40, 40–70 и более). Примерный выход отсева составляет 0,2–0,3 м3 на 1 м3 щебня. Использование отсева крайне ограничено из-за отсутствия сертификатов и технологических регламентов.

Цель исследования – создание ресурсоэффективного мелкозернистого шлакобетона на отсеве шлакового щебня, обладающего универсальными теплозащитными и прочностными эксплуатационными характеристиками. Данный вид бетона предназначен для производства железобетонных изделий методом безопалубочного формования.

На первом этапе была сделана оценка фракционного состава и физико-химических характеристик в сравнении с традиционно выпускаемым шлаковым щебнем и гранулированным доменным шлаком (табл. 1, 2). Оценка показала, что данный материал соответствует требованиям ГОСТ 31424-2010 «Материалы строительные нерудные из отсевов дробления плотных горных пород при производстве щебня. Технические условия» и может быть рекомендован для применения в бетонах.

Таблица 1

Фракционный состав и основные характеристики отсева шлакового щебня

|

Остаток |

Остатки на ситах, % по массе |

Проход через сито с сеткой № 0,16, % по массе |

Модуль крупности |

Насыпная плотность, кг/м3 |

||||

|

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

||||

|

Частный |

20,18 |

13,58 |

20,64 |

20,93 |

14,45 |

9,08 |

2,73 |

1100–1300 |

|

Полный |

20,18 |

33,76 |

54,40 |

75,33 |

89,78 |

98,86 |

||

Таблица 2

Характеристики минеральных добавок

|

Показатели |

Тонкомолотая минеральная добавка |

|

|

Отсев шлакового щебня |

Гранулированный доменный шлак |

|

|

Удельная поверхность, м2/кг |

300–400 |

300–400 |

|

Модуль основности |

0,965 |

0,99 |

|

Модуль активности |

0,32 |

0,33 |

|

Силикатный модуль |

2,94 |

2,97 |

Для выработки рекомендаций по использованию отсева в бетонах было выбрано два направления:

1) в качестве минеральной тонкомолотой добавки как активного компонента по замене части вяжущего;

2) в качестве заполнителя для мелкозернистых конструкционных бетонов. При этом учитывался известный факт [2] – шлакосодежащие вяжущие обладают меньшим коэффициентом теплопроводности, чем другие виды цементов.

Исследование минеральной тонкомолотой добавки из отсева шлакового щебня

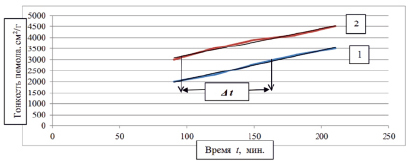

Оценка качества минеральной тонкомолотой добавки проводилась методом сравнения с добавкой, получаемой при помоле гранулированного доменного шлака. Экспериментальный анализ показал, что при помоле гранулированного шлака и отсева шлакового щебня до одинаковой удельной поверхности в лабораторной шаровой мельнице, время помола последнего на 35–40 % меньше (рис. 1), а следовательно, и меньше удельные энергетические затраты, которые ещё больше увеличиваются за счёт предварительной сушки гранулированного шлака.

Рис. 1. Зависимость удельной поверхности компонентов шлаковой добавки от времени помола: 1 – гранулированный доменный шлак; 2 – отсев шлакового щебня

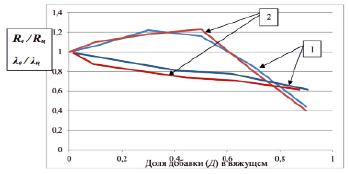

Рис. 2. Влияние доли шлаковой добавки на относительную активность и теплопроводность шлакоцементного вяжущего: 1 – гранулированный доменный шлак; 2 – отсев шлакового щебня

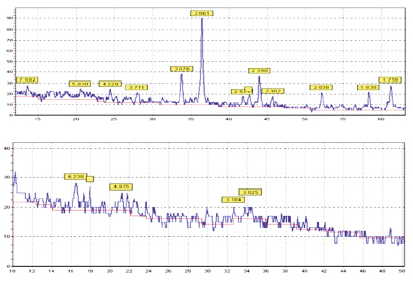

Рис. 3. Рентгенограммы образцов гранулированного шлака и отсева шлакового щебня производства ПАО «Северсталь»

Активность полученных шлаковых добавок проверялась на образцах цементно-шлакового вяжущего по ГОСТ 30744-2001 «Методы испытаний с использованием полифракционного песка». Использовался ЦЕМ I 42,5Н производства ПАО «Мордовцемент». Относительные показатели прочности и теплопроводности смешанных вяжущих (28 суток твердения в нормальных условиях) приведены на рис. 2. Установлено, что влияние шлаковых добавок на показатели активности и теплопроводность шлакоцементных вяжущих практически идентичны. При расходе добавок 35–40 % в общем объёме вяжущего наблюдается повышение активности на 15–20 %; теплопроводность вяжущего с увеличением доли добавки монотонно уменьшается. Аппроксимация полученных результатов выражается зависимостями (1, 2), отражающими тенденцию влияния шлаковых добавок на указанные свойства.

Rв = Rц [1 + 1,5Д(1 – 1,7Д)], (1)

λв = λц (1– 0,45Д). (2)

Известно [5], что активность минеральных добавок на основе доменных шлаков связана с их минеральным и фазовым составами. Наибольшей активностью обладают шлаковые добавки, содержащие 35–45 % кристаллической фазы. Учитывая, что гранулированный шлак имеет 90–95 % стеклофазы, было предложено формировать двухкомпонентную шихту для получения минеральной добавки, содержащей 60–70 % гранулированного шлака и 30–40 % отсева шлакового щебня, содержащего более 70 % кристаллической фазы (рис. 3). Данная рецептура шихты была рекомендована для промышленного изготовления добавки на мельницах типа роторно-вихревая и шаровая.

Механоактивация данной шихты создала условия формирования усредненного фазового состава, соответствующего требованиям повышенной активности и получения шлаковой добавки, содержащей в своём составе при заданной тонкости помола 350–400 м2/кг, порядка 20 % более грубых дисперсных частичек удельной поверхностью 250–300 м2/кг (остаток на сите 008), представляющих в основном граншлаковый компонент. В ходе исследования данной добавки были установлены рациональные пределы доли добавки в вяжущем, равные 0,4–0,5, при которых относительная активность шлакоцементного вяжущего увеличивалась на 15–20 %, относительная теплопроводность уменьшалась на 25–35 % в сравнении с исходным клинкерным вяжущим. Полученные результаты в определенной степени связаны с положительным влиянием дисперсности добавки. Наличие более грубых частичек способствовало повышению прочности вяжущего композита по принципу формирования структуры микробетона [6] и снижению теплопроводности затвердевшего вяжущего, связанного с содержанием в нём увеличенного количества стеклообразной составляющей.

Исследование мелкозернистого бетона на отсеве шлакового щебня

На этапе исследования бетонов рассматривался вариант мелкозернистого конструкционного шлакобетона для изготовления изделий методом безопалубочного формования, в котором в качестве заполнителя использовался отсев шлакового щебня, в качестве вяжущего – портландцемент марки ЦЕМ I 42,5Н ПАО «Мордовцемент» и полидисперсная тонкомолотая шлаковая добавка. Исследования проводились с привлечением математического метода планирования эксперимента. В качестве независимых переменных были выбраны: X1 – доля полифракционной добавки в вяжущем; X2 – доля молотого отсева шлакового щебня в полифракционной добавке. Уровни планирования эксперимента приведены в табл. 3. Расход комплексного вяжущего составлял 550 кг/м3, жёсткость бетонной смеси обеспечивалась в пределах 20–30 с. В качестве пластификатора использовалась добавка «Реламикс», расход 0,5 % от массы вяжущего.

Таблица 3

Значения интервалов варьирования факторов

|

Код |

Значение кода |

Значение факторов |

|

|

X1 |

X2 |

||

|

Основной уровень |

0 |

0,38 |

0,40 |

|

Интервал варьирования |

ΔXi |

0,05 |

0,10 |

|

Верхний уровень |

+ |

0,43 |

0,50 |

|

Нижний уровень |

– |

0,33 |

0,30 |

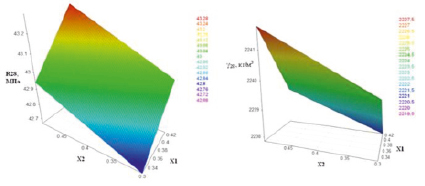

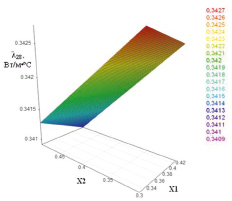

По результатам эксперимента рассчитаны уравнения регрессии в виде полиномов первой степени, выражающих зависимость прочности, плотности и теплопроводности мелкозернистого шлакобетона от исходных факторов после 28 суток нормального твердения, и построены графики, отображающие полученные зависимости (рис. 4).

Рис. 4. Графики зависимости прочности, плотности и теплопроводности мелкозернистого шлакобетона от факторов X1 и X2

R28 = 41,25 +3,03•X1 + 1,03•X2 + 1,08•X1•X2, (3)

γ28 = 2240 – 10•X1 + 20•X2 – 30•X1•X2, (4)

λ28 = 0,345 – 0,005•Х2 – 0,0075• X1•X2. (5)

Анализ данных уравнений позволил установить рациональные значения области исходных факторов, близких к оптимальным, и рекомендовать составы мелкозернистых шлакобетонов с использованием полифракционного комплексного шлакосодержащего вяжущего для производства изделий методом безопалубочного формования. Сравнительные результаты испытаний бетонов приведены в табл. 4.

Таблица 4

Сравнительные результаты испытаний образцов мелкозернистых шлакобетонов

|

Состав бетона 1 м3 смеси |

γ28, кг/м3 |

R7, МПа |

R28, МПа |

Rпр, МПа |

Еб•103, МПа |

λ28, Вт/м• °С |

Kэф, кг/МПа |

|

Цемент – 550 кг/м3 Отсев – 1000 л/м3 В/В = 0,33 Реламикс – 22,1 л/м3 |

2250 |

34,5 |

43,1 |

41,2 |

28,9 |

0,435 |

12,76 |

|

Цемент – 300 кг/м3 Добавка – 250 кг/м3 Отсев – 1000 л/м3 В/В = 0,34 Реламикс – 16,6 л/м3 |

2230 |

33,4 |

43,3 |

40,2 |

26,8 |

0,343 |

6,93 |

Прогнозируемая экономия клинкерного вяжущего хорошо иллюстрируется через критерий эффективности Kэф, отражающий экономию цемента: Kэф = Ц/Rb, (Ц – расход цемента, кг/м3; Rb – прочность бетона, МПа). Согласно результатам испытаний, удельный расход цемента на единицу прочности в рекомендуемых составах мелкозернистого бетона составляет на 40–45 % меньше, чем в традиционных бетонах без тонкомолотой полифракционной шлаковой добавки.

Заключение

Практическая реализация результатов представленных исследований позволит организовать рациональное использование отсева шлакового щебня при производстве высокоэффективных минеральных тонкомолотых шлаковых добавок и конструкционных мелкозернистых шлакобетонов с относительно низкой теплопроводностью и удельным расходом цемента.