Двигатель внутреннего сгорания (ДВС) является наиболее сложным и важным агрегатом автомобиля. Работа двигателя зависит от технического состояния (ТС) его механизмов и систем, которые, воздействуя между собой, обеспечивают требуемый уровень выходных параметров – мощность, крутящий момент, частоту вращения коленчатого вала, расход топлива и масла [1, 2]. Среди узлов и деталей двигателей автомобилей цилиндро-поршневая группа (ЦПГ) наиболее подвержена эксплуатационному износу. Поэтому оценке технического состояния ЦПГ необходимо уделять особое внимание. При диагностировании ЦПГ согласно ГОСТ 23435-79 должны контролироваться прямые или косвенные параметры. Прямой – структурный параметр (например, износ, зазор в сопряжении и др.), который непосредственно характеризует ТС объекта. Косвенный параметр (давление масла, содержание оксида углерода в отработавших газах (ОГ) и др.) косвенно характеризует ТС ЦПГ. Наиболее широкое применение при оценке ТС ЦПГ получили косвенные методы, что объясняется возможностью диагностики ДВС без дефектовки. Однако ни один из диагностических параметров не позволяет однозначно установить неисправность в ЦПГ конкретного элемента.

В таких неопределенных и сложных условиях очень важно правильно выбрать метод диагностирования, среди которых наиболее перспективен качественный и количественный анализ состава элементов износа в ОГ. В частности, на кафедре метрологии, стандартизации и сертификации Оренбургского государственного университета (МСиС ОГУ) предложено проводить диагностирование ТС ДВС по составу и концентрациям металлов в ОГ на основе атомно-адсорбционной спектрофотометрии. Как установлено [3, 4], обнаружение в составе ОГ избыточных концентраций металлов (Fe, Cd, Mn, Pb, Ni, Co, Cu, Cr, Zn) – составных элементов ДВС – свидетельствует о степени износа деталей ЦПГ. По мнению авторов статьи, по концентрациям алюминия можно судить об износе поршней, по наличию хрома – об износе хромированных поршневых колец и т.д. Эти данные подтверждаются результатами исследования твёрдых частиц (ТЧ) с использованием нейтронной томографии [5, 6], позволившими выявить, что в составе минеральной фракции содержится: Са порядка 37 %, Zn – 19 %, S – 15 %, P – 8 % и Cu – 2 %, а также Fe, Ni, Co, Pb, Sn, Cd, Bi, Sb, Hg. Однако ТЧ, присутствующие в составе ОГ современных дизелей, содержат не только продукты изнашивания двигателя, но и систем нейтрализации [7], ингредиенты присадок к топливу и к моторному маслу, а также частицы пыли, поступающие в цилиндр с воздухом.

Цель и объект исследования

На основе вышеприведённых фактов определена цель исследования – разработка методики оценки ТС двигателя автомобиля по составу ТЧ в ОГ с дальнейшим определением концентраций металлов, необходимых для наиболее достоверного учёта степени изнашивания элементов ЦПГ. Объект исследования – ТЧ в составе ОГ ДВС.

Материалы и методы исследования

Применены теоретические и экспериментальные методы исследования. Теоретические исследования базируются на методах системного анализа. Для экспериментальной оценки ТС двигателя разработана авторская методика, описание и апробация которой приводится ниже.

Проведённые нами специальные исследования показали, что оценить ТС ЦПГ возможно по углублённому анализу состава ОГ двигателей автомобилей. В связи с отсутствием прямых методов измерения ТЧ в выбросах ДВС нами разработана методика оценки ТС ЦПГ двигателей автомобилей по составу частиц металлов в ОГ. За основу методики принят гравиметрический метод определения пыли и атомно-адсорбционный метод измерений концентраций металлов в выбросах загрязняющих веществ в атмосферу и в воздухе рабочей зоны промышленных предприятий. Основными преимуществами выбранных методов являются возможность обеспечения требуемой погрешности при отборе пробы исследуемого объема ОГ; высокая чувствительность метода, определяемая классом точности весов; возможность точного учета влияющих факторов, а также эксплуатационные преимущества.

Ниже приводится содержание основных разделов предлагаемой методики:

1. Область применения

Методика предназначена для оценки ТС ДВС в условиях эксплуатации по составу и концентрациям металлов в выбросах ОГ.

2. Метод измерений

Метод основан на отборе проб и определении массы взвешенных ТЧ ОГ, задержанных аналитическими аэрозольными фильтрами (АФА), с последующим определением состава и концентрации металлов в пробах атомно-адсорбционным методом.

3. Требования к средствам измерений, вспомогательным устройствам и материалам

При выполнении отбора проб должны применяться следующие средства измерений, вспомогательные устройства и материалы:

3.1. Средства измерений и вспомогательные устройства: весы электронные МС210Р; набор гирь (1 мг – 1 кг) класс точности Е1; электроаспиратор ЭА-2С или ЭА-2СМ погрешность ±5 % (ТУ 25-11.1591-81); спектрофотометр атомно-абсорбционный «Квант 2АТ» с программным обеспечением (ТУ 4434-030-29903757), эксикатор.

3.2. Материалы: аналитические аэрозольные фильтры АФА (ТУ 95-740-80); бумажное защитное кольцо с выступом; фильтродержатель «ИРА»; сетка опорная СО-20; прокладка ПФ-20; чашки Петри (ГОСТ 23932-90 «Посуда и оборудование лабораторные стеклянные. Общие технические условия»), используемые как транспортная упаковка фильтров, силикагель крупнопористый гранулированный крупный силикагель (КСКГ).

4. Требования безопасности

4.1. Отбор проб производят с учетом инструкций по технике безопасности, электробезопасности и пожарной безопасности, действующих на каждом предприятии.

4.2. Запрещается при включенном электроаспираторе производить ремонт, снимать и устанавливать фильтры. Запрещается включать электроаспиратор без фильтра в фильтродержателе.

5. Условия выполнения измерений

При проведении измерений ТЧ в ОГ автомобиля должны выполняться следующие условия: температура окружающего воздуха – от минус 7 °С до плюс 35 °С; атмосферное давление – не ниже 92,0 кПа (690 мм рт. ст.). Если в паспорте используемых средств измерений указаны более узкие диапазоны, то они должны быть соблюдены.

6. Подготовка к выполнению измерений

6.1. Перед началом отбора проб необходимо внести в протокол исходную информацию об автотранспортном средстве (АТС) и его двигателе (регистрационный знак, идентификационный номер (VIN), марка, модель, тип транспортного средства, категория, год выпуска, модель, номер, мощность и рабочий объём двигателя, пробег, отметки в сервисной книжке).

6.2. Используемые для отбора пробы ОГ фильтры должны быть пронумерованы. Порядковый номер наносят карандашом на бумажное защитное кольцо каждого фильтра АФА.

6.3. Перед отбором пробы ТЧ из ОГ должна быть определена масса фильтров. В целях сохранности рабочей поверхности фильтров при всех операциях следует пользоваться пинцетом, держась им за край фильтра. Масса обезвоженных фильтров измеряется 5 раз на электронных весах МС210Р через каждые 20 с. Процедура обезвоживания в эксикаторе должна проходить в течение 24 ч. В качестве влагопоглотителя могут быть использованы высушенный перхлорат магния Mg(ClO4)2, медный купорос CuSO4·5H2O или силикагель, например, типа КСКГ. Для получения исходной массы каждого фильтра строятся графики зависимости массы от времени. Экстраполяция графиков в нулевой момент времени даёт значения исходной массы фильтра на момент извлечения из эксикатора. Чистые фильтры известной массы вкладывают в чашки Петри, эти чашки помещают в полиэтиленовые пакеты, на которые карандашом наносят номер фильтра и его исходную массу (m0).

6.4. Подготовленные по п. 6.3 фильтры устанавливают в фильтродержатели для дальнейшего отбора проб ТЧ из ОГ.

6.5. Для отбора проб на электроаспираторе устанавливают скорость, равную 100 л/мин.

6.6. Перед началом измерений ТЧ из ОГ ДВС автомобиля прогревают до температуры не ниже рабочей температуры моторного масла или охлаждающей жидкости, указанной в инструкции по эксплуатации автомобиля, но не ниже 60 °С.

6.7. Необходимо убедиться в исправности выпускной системы автомобиля и системы нейтрализации ОГ, которые являются основными факторами, влияющими на результат наблюдений.

6.8. После прогрева двигателя проводят следующие операции: устанавливают рычаг коробки передач в нейтральное положение; затормаживают автомобиль стояночным тормозом и заглушают двигатель; устанавливают противооткатные упоры под ведущие колеса АТС; фильтродержатель подносят к выхлопной трубе автомобиля на расстоянии 10–15 см.

7. Выполнение измерений

Отбор проб производят на холостом ходу на минимальной (nmin) и повышенной (nпов) частотах вращения коленчатого вала, установленных заводом-изготовителем.

7.1. Порядок отбора проб при повышенной (nпов) частоте вращения коленчатого вала:

– включают электроаспиратор, устанавливают время отбора, равное 10 мин, и нажимают кнопку «Пуск». Для определения ТЧ в пробах на электроаспираторе необходима прокачка ОГ в объеме 1000 л (1 м3);

– по завершении отбора проб выключают электроаспиратор;

– фильтр АФА с отработанной пробой осторожно вынимают из фильтродержателя, перегибая его пополам запыленной стороной внутрь, и помещают в чашку Петри, а затем – в полиэтиленовый пакет. На пакет карандашом наносят следующие данные: дата и время отбора проб, начальная масса фильтра, марка ТС, температура и атмосферное давление во время отбора пробы;

7.2. Отбор проб на минимальной (nmin) частоте вращения коленчатого вала проводят аналогично п. 7.1.

7.3. Определение массы фильтров после отбора проб. Отработанный фильтр с накопленными на нём ТЧ извлекают пинцетом из полиэтиленового пакета и чашки Петри, обезвоживают и определяют массу (m1) по п. 6.3. Взвешивание фильтров необходимо проводить с особой осторожностью, чтобы его не повредить или рассыпать содержимое. После чего отработанные фильтры известной массы вкладывают в чашки Петри, эти чашки помещают в полиэтиленовые пакеты, на которые карандашом наносят массу фильтра с ТЧ (m1). Чтобы не испортить рабочую поверхность фильтров, их следует брать за край.

7.4. Определение массы ТЧ в составе ОГ. Массу ТЧ в составе ОГ определяют по разности масс чистого и отработанного обезвоженных фильтров в нулевой момент времени.

7.5. Определение концентрации металлов в составе ОГ. Фильтры после отбора проб и взвешивания передаются в аккредитованную лабораторию, где по методике М-01В/2011 (Методика измерения массовой концентрации металлов в выбросах загрязняющих веществ в атмосферу и в воздухе рабочей зоны промышленных предприятий) атомно-адсорбционным методом на приборе «Квант-2АТ» определяют концентрации металлов в пробах ОГ. По результатам измерений в протоколе, выданном аккредитованной лабораторией, должны быть указаны состав и концентрации металлов, обнаруженных в пробах ОГ, а также методика выполнения измерения, по которой определялись концентрации металлов.

8. Оценка технического состояния ЦПГ двигателей автомобилей

По концентрациям металлов (приведены в протоколе) и сведениям о химическом составе используемых сплавов и материалов элементов для конкретного ДВС делается вывод о степени изнашивания или неисправности определенного узла ЦПГ.

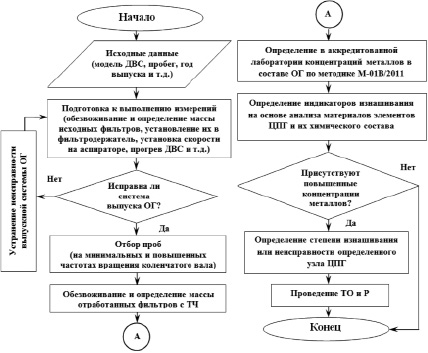

Алгоритм предлагаемой методики оценки ТС ДВС по составу и концентрациям металлов в ОГ представлен на рис. 1.

Рис. 1. Алгоритм оценки ТС ДВС по составу и концентрации металлов в ОГ

Результаты исследования и их обсуждение

Объектом исследования выбран автомобиль КамАЗ модели 55111 2001 г. выпуска с дизельным двигателем КамАЗ 740.10 и пробегом 370000 км. Перед тем как определить концентрации металлов в ОГ, нами с учётом справочных данных о материале основных деталей двигателя и химического состава применяемых сплавов (табл. 1) [8, 9] определены предполагаемые индикаторы износа деталей ЦПГ в двигателе КамАЗ 740.10. Обнаружение в составе ОГ избыточных концентраций металлов составных элементов двигателя будет свидетельствовать о степени износа элементов ЦПГ.

Таблица 1

Материалы и химический состав основных деталей ДВС КамАЗ 740.10 [8, 9]

|

Наименование деталей |

Материал |

Химический состав, % |

|

Блок цилиндров |

Чугун СЧ20 (чугун с пластинчатым графитом) |

Fe около 93; C от 3,3 до 3,5; Si от 1,4 до 2,4; Mn от 0,7 до 1; P до 0,2; S до 0,15; |

|

Гильзы цилиндров |

Легированный и малолегированный чугун |

Fe около 94; C от 2,9 до 3; Si от 1,2 до 1,5; Mn от 0,7 до 1,1; P до 0,2; S до 0,12 |

|

Головка блока цилиндров |

Алюминиевый литейный сплав АЛ4 |

Al от 87,2 до 91,63; Si от 8 до 10,5; Fe до 1; Mn от 0,2 до 0,5; Mg от 0,17 до 0,3; Zn до 0,2; Cu до 0,1; Pb до 0,05; Be до 0,1; Sn до 0,01 |

|

Впускной/выпускной трубопровод |

СЧ15 (чугун с пластинчатым графитом) |

Fe около 93; C от 3,5 до 3,7; Si от 2 до 2,4; Mn от 0,5 до 0,8; P до 0,2; S до 0,15 |

|

Коленчатый вал |

Сталь 42 ХМФА (хромо-молибденовая сталь) |

Fe около 97; Cr от 0,8 до 1,1; Mn от 0,4 до 0,7; C от 0,37 до 0,44; Si от 0,17 до 0,37; Mo от 0,2 до 0,3; V от 0,1 до 0,18; S до 0,025; P до 0,025 |

|

Шатун |

Сталь 40ХН2МА (хромо-никель-молибденовая) |

Fe около 95; Ni от 1,25 до 1,65; Mn от 0,5 до 0,8; Cr от 0,6 до 0,9; C от 0,37 до 0,44; Si от 0,17 до 0,37; Mo от 0,15 до 0,25; Cu до 0,3; S до 0,025; P до 0,025 |

|

Поршневой палец |

Хромоникелевая сталь 12ХН2 |

Fe около 96; Ni от 1,5 до 1,9; Cr от 0,6 до 0,9; Mn от 0,3 до 0,6; Si от 0,17 до 0,37; Cu до 0,3; C от 0,09 до 0,16; от S до 0,035; P до 0,035 |

|

Поршень |

Алюминиевый деформируемый сплав АК18 |

Al от 75,94 до 79,5; Si от 17 до 19; Ni от 0,8 до 1,3; Cu от 0,8 до 1,5; Mg от 0,8 до 1,3; Fe до 0,5; Mn до 0,2; Ti до 0,2; Pb до 0,05; Zn до 0,2; Sn до 0,01; примеси 1,1 |

|

Компрессионные кольца |

Высокопрочный чугун |

Fe около 91; C от 3,2 до 3,6; Si от 2,6 до 2,9; Mn от 0,4 до 0,7; Ni до 0,6; Cu до 0,6; Cr до 0,15; P до 0,1; S до 0,01 |

|

Покрытие сталь 20Х13 |

Fe около 84; Cr от 12 до 14; Si до 0,6; Mn до 0,6; Ni до 0,6; C от 0,16 до 0,25; S до 0,025; P до 0,03 |

|

|

Впускной клапан |

Сталь 40Х10С2М |

Fe около 84; Cr от 9 до 10,5; Si от 1,9 до 2,6; Mo от 0,7 до 0,9; Mn до 0,8; Ni до 0,6; C от 0,35 до 0,45; Ti до 0,2; Cu до 0,3; S до 0,025; P до 0,03 |

|

Выпускной клапан |

Сталь 55Х20Г9АН4 |

Fe около 64; Cr от 20 до 22; Mn от 8 до 10; Ni от 3,5 до 4,5; N от 0,3 до 0,6; C от 0,5 до 0,6; Si до 0,45; Cu до 0,3; P до 0,04; S до 0,03 |

|

Распределительный вал |

Хромо-марганцевая сталь 18ХГТ |

Fe около 96; Cr от 1 до 1,3; Mn от 0,8 до 1,1; Si от 0,17 до 0,37; Ni до 0,3; Cu до 0,3; C от 0,17 до 0,23; Ti от 0,03 до 0,09; S до 0,035; P до 0,035 |

С целью подтверждения возможности применения предложенной методики для оценки ТС ЦПГ двигателей автомобилей по составу и концентрациям металлов в ОГ нами было принято решение о проведении отбора проб на прогретом до рабочей температуры ДВС при повышенной частоте вращения коленчатого вала (2000 об/мин) на различных этапах исследования: до капитального ремонта, после ремонта (на испытательном стенде), в процессе эксплуатации.

Дефектовка двигателя проводилась на предприятии ООО «Авторемонтный завод». На первом этапе (до капитального ремонта) перед демонтажом ДВС с АТС мы осуществили отбор проб ТЧ в ОГ при частоте вращения коленчатого вала в 2000 об/мин (рис. 2). Для исключения влияния внешних факторов нами были определены фоновые концентрации металлов в окружающем воздухе. После снятия с АТС ДВС был установлен на стенд для сборки – разборки ДВС (рис. 3).

|

|

|

|

Рис. 2. Фильтры с отобранными пробами ТЧ |

Рис. 3. Стенд для сборки-разборки ДВС |

|

|

|

|

|

Рис. 4. Задиры на поршнях ДВС |

Рис. 5. Задиры на гильзах |

Рис. 6. ДВС КамАЗ 740.10 на стенде КИ-5274 |

На АТС был установлен поршневой комплект 740.10000128-10К-44 (Дальнобой фирмы «Kolbenschmidt»). Данный комплект применяется на ДВС: КамАЗ – 740.10, – 740.20, – 7409.10, – 7401-5, – 7402, – 7408, – 750 и состоит из следующих деталей: комплект поршневых колец – 740.1000106; гильза – 740.30-1002021; поршень – 7401004015-10К; поршневой палец – 740.60-1004020; кольцо уплотнительное – 740.1002031; кольцо упорное – 740.1004022; кольцо уплотнительное – 740.1002024.

После капитального ремонта и сборки ДВС устанавливался на обкаточно-тормозной стенд КИ-5274 (рис. 6) с целью проведения горячей обкатки и приемо-сдаточных испытаний. В процессе обкатки осуществляется приработка узлов и агрегатов ДВС. На данном этапе отбор проб осуществлялся из выпускного коллектора ДВС. После испытаний на стенде ДВС установили на АТС для дальнейшей эксплуатации. На этом этапе (в условиях эксплуатации АТС с пробегом в 1500 км) проводили последний, третий отбор проб (рис. 2).

Исследование состава и концентрации ТЧ в ОГ проводили в два этапа: измерение массы ТЧ на фильтрах АФА и определение концентраций металлов, характеризующих износ деталей ЦПГ.

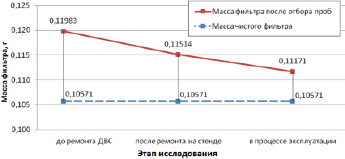

Измерение массы ТЧ на фильтрах проводилось на весах МС210Р, зав. № 81205169 с погрешностью до 0,06 мг (Свидетельство о поверке № 12/71-2017 до 16.01.2018 г.). Результаты взвешиваний исследуемых фильтров (рис. 7) наглядно показывают, что на технически исправном обкатанном двигателе концентрации ТЧ в ОГ значительно меньше, чем до ремонта.

Рис. 7. Изменение массы фильтра от условий эксплуатации двигателя

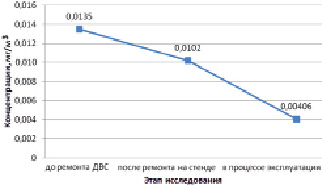

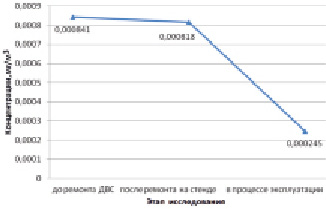

Рис. 8. Изменение концентраций металлов в ОГ ДВС КАМАЗ 740.10 на различных этапах исследования

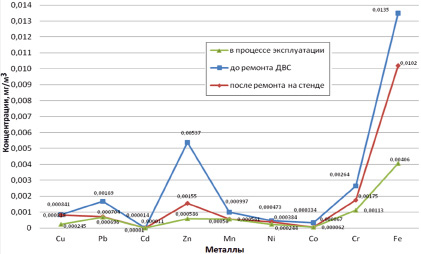

Определение концентраций металлов на фильтре выполнялось по методике М-01В/2011 на атомно-абсорбционном спектрометре «Квант-2АТ» (Свидетельство о поверке № 9/3947-2017 до 15.05.2018 г). Результаты исследований, а также зависимости изменения концентрации содержащихся в ТЧ металлов в составе ОГ до ремонта, после ремонта и в процессе эксплуатации с пробегом в 1500 км представлены в табл. 2 и на рис. 8. Примеры изменения содержания металлов в ОГ дизеля в зависимости от этапа исследования приведены на рис. 9 и 10.

Рис. 9. Изменение концентрации Fe в ОГ на различных этапах исследования

Рис. 10. Изменение концентрации Cu в ОГ на различных этапах исследования

Таблица 2

Результаты исследований обнаруженных концентраций металлов в выбросах ОГ

|

Металлы |

Проба № 1 концентрации металлов до ремонта ДВС, мг/м3 |

Проба № 2 концентрации металлов после ремонта на испытательном стенде, мг/м3 |

Проба № 3 концентрации металлов в процессе эксплуатации пробег 1500 км, мг/м3 |

Проба № 4 Фоновые концентрации, мг/м3 |

|

Cu |

0,000841 ± 0,000168 |

0,000818 ± 0,000164 |

0,000245 ± 0,000049 |

0,000032 ± 0,000005 |

|

Pb |

0,001690 ± 0,000340 |

0,000704 ± 0,000140 |

0,000696 ± 0,000139 |

0,000012 ± 0,000002 |

|

Cd |

0,000014 ± 0,000003 |

0,000011 ± 0,000002 |

0,000010 ± 0,000002 |

0,000034 ± 0,000005 |

|

Zn |

0,005370 ± 0,001070 |

0,001550 ± 0,000031 |

0,000586 ± 0,000112 |

0,000140 ± 0,000020 |

|

Mn |

0,000997 ± 0,000199 |

0,000561 ± 0,000112 |

0,000560 ± 0,000112 |

0,000088 ± 0,000013 |

|

Ni |

0,000473 ± 0,000095 |

0,000384 ± 0,000077 |

0,000244 ± 0,000049 |

0,000012 ± 0,000002 |

|

Co |

0,000334 ± 0,000067 |

0,000067 ± 0,000013 |

0,000062 ± 0,000012 |

0,000084 ± 0,000013 |

|

Cr |

0,002640 ± 0,000530 |

0,001750 ± 0,000350 |

0,001130 ± 0,000230 |

0,000050 ± 0,000007 |

|

Fe |

0,013500 ± 0,002700 |

0,010200 ± 0,002000 |

0,004060 ± 0,000810 |

0,000410 ± 0,000060 |

По данным аккредитованной лаборатории об обнаруженных концентрациях металлов и априорной информации о химическом составе сплавов и материалов, применяемых в ДВС, можно сделать вывод, что из девяти обнаруженных в фильтрате металлов только цинк может быть представителем присадок масел. Существенные концентрации железа в составе ОГ свидетельствуют об износе механизма газораспределения, а именно впускных и выпускных клапанов. Обнаруженные концентрации свинца в составе ОГ свидетельствуют о применении его в качестве антидетонаторов углеводородного топлива. Этот факт дает основание считать их обнаружение в составе ОГ признаком низкого качества моторного топлива. По концентрациям хрома можно судить об износе хромированных поршневых колец. Концентрации этих химических соединений в составе ОГ могут служить показателем критического износа элементов ЦПГ (табл. 3). При этом в качестве комплексного индикатора степени изнашивания ЦПГ авторами предложены концентрации железа как основного химического элемента в составе узлов и агрегатов двигателя. Повышенные концентрации железа в составе ОГ могут свидетельствовать о комплексном износе деталей ЦПГ, что мы и предлагаем учитывать при техническом обслуживании (ТО) двигателя.

Таблица 3

Предлагаемые индикаторы износа по составу металлов в ОГ ДВС КамАЗ 740.10

|

Индикатор износа |

Узлы ДВС |

Причина износа |

|

Железо |

Впускной/выпускной клапан, блок цилиндров, гильзы цилиндров, шатун, поршневой палец, компрессионные кольца, распределительный вал |

Если в пробе ОГ обнаружено содержание железа, превышающее уровень нормального износа, а концентрации других металлов – в норме, это указывает на комплексный износ деталей газораспределительного механизма (ГРМ) и ЦПГ |

|

Алюминий |

Головка блока цилиндров (ГБЦ), поршни |

Износ поршней зачастую вызван абразивными частицами (пыль, грязь), попадающими в масло. Другая причина – перегрев двигателя. Попадание топлива в масло снижает его смазывающие свойства, а это увеличивает трение и, следовательно, износ поршней |

|

Никель |

Шатун, поршневой палец, поршень, поршневые кольца, впускной и выпускной клапан |

Высокая концентрация никеля сопровождается износом шатунов и поршневых колец |

|

Кремний |

Поршни, поршневые кольца, блок и гильза цилиндров |

Высокая концентрация кремния сопровождается износом поршней и головки блока цилиндров (ГБЦ), незначительная концентрация свидетельствует об износе поршневых колец, блока и гильз цилиндров |

|

Медь |

Поршни, компрессионные кольца |

Высокая концентрация меди указывает на износ поршней |

|

Хром |

Поршневые кольца, впускной/выпускной клапан |

Износ колец определяется по концентрации хрома и вызывается абразивным износом от частиц грязи и пыли |

|

Марганец |

Выпускной клапан |

Высокая концентрация марганца сопровождается износом выпускных клапанов |

Примечание. Цинк – индикатор присадок масла; свинец – антидетонатор углеводородного топлива (признак низкого качества моторного топлива).

Заключение

1. Разработана новая методика и алгоритм оценки ТС двигателя автомобиля, позволяющие при проведении ТО определять состав и концентрации металлов, являющихся продуктами износа деталей двигателя, ингредиентами присадок к топливу и моторным маслам.

2. На этапе предварительного обоснования методики оценки ТС ЦПГ двигателей автомобилей по составу и концентрациям металлов в ОГ нами проведена дефектовка подверженных наибольшему износу деталей ЦПГ дизельного двигателя КамАЗ 740.10. При дефектовке установлено, что на наружных поверхностях поршней и гильз присутствуют характерные задиры и глубокие трещины, свидетельствующие о существенном образовании металлических частиц в местах трения, что обуславливает необходимость более подробного исследования.

3. Апробация разработанной методики позволила определить состав и концентрации этих металлических частиц в ОГ: Fe, Cu, Mn, Ni, Cr. Применение аттестованной методики измерений (М-01В/2011) при определении концентраций металлов на атомно-абсорбционном спектрометре «Квант-2АТ» обеспечило необходимую точность и достоверность результатов. При этом пробы металлов отбирались на прогретом до рабочей температуры двигателе при повышенной частоте вращения коленчатого вала (2000 об/мин) на различных этапах исследования: до капитального ремонта, после ремонта (на обкаточно-тормозном стенде КИ-5274), в процессе эксплуатации (этап приработки).

4. Сравнительный анализ химического состава основных изношенных деталей ДВС (установленных при дефектовке) и фактических концентраций металлов в ОГ, полученных с применением разработанной методики, позволил выявить основные индикаторы износа элементов ЦПГ. В качестве индикаторов износа для деталей ЦПГ двигателя КамАЗ 740.10 предлагается принять повышенные концентрации отдельных металлов: алюминия и кремния для поршней и головок блока цилиндров; хрома для поршневых колец; никеля для шатунов и поршневых колец; железа и марганца для впускных и выпускных клапанов; меди для гильз цилиндров.

5. Нами предложен комплексный индикатор степени изнашивания ЦПГ – концентрации железа в ОГ как основного химического элемента в составе узлов и агрегатов двигателя. При технической диагностике оценку ТС двигателя АТС предлагается проводить с учётом этого комплексного индикатора. Для практического применения автотранспортным предприятиям рекомендуется направлять АТС с повышенными концентрациями железа в составе ОГ на внеплановое ТО, что должно способствовать предотвращению преждевременного износа ЦПГ.