В исследованиях [1–3] показано, что измельчение зеренной структуры методами интенсивной пластической деформации (ИПД) приводит к увеличению механических свойств алюминиевых сплавов. Кроме того, отмечается, что структурные необыкновенности и механические свойства ультрамелкозернистых (УМЗ) и наноструктурированных (НС) алюминиевых сплавов кардинально зависят от рациональных режимов ИПД, а также от химического состава материала, влияющих на твердорастворное и дисперсионное упрочнение [4, 5]. Вместе с тем в УМЗ и НС металлах замечается улучшение зернограничной диффузии, что во многих случаях является причиной понижения температуры и времени их старения, необходимых для образования выделений дисперсных частиц упрочняющих фаз [6]. Поэтому установление оптимальных параметров УМЗ и наноразмерной структуры, приводящих к увеличению прочностных свойств в алюминиевых сплавах, является трудной задачей.

Целью настоящей работы является разработка научных принципов повышения прочностных свойств НС алюминиевых сплавов АД31, полученных прокаткой в винтообразных валках (ВВ).

Материалы и методы исследования

Для изготовления наноструктурированных полос из металлов и сплавов нами создан инструмент, содержащий верхние и нижние прокатные валки с винтообразными рабочими поверхностями [7]. Следует отметить, что винтообразные рабочие поверхности верхнего и нижнего валков выполнены по левой и правой винтовой линии соответственно, при этом винтообразные выступы и впадины верхнего валка расположены противоположно впадинам и выступам нижнего валка. Данный инструмент без изменения геометрических размеров исходной заготовки осуществляет ИПД.

На лабораторном стане провели прокатку полос из алюминиевого сплава АД31 в ВВ. При этом применили следующие режимы (таблица).

Режимы прокатки на лабораторном стане

|

№ режима |

hо, мм |

Т1, °С |

t1, мин |

п1, раз |

h1, мм |

Т2, °С |

t2, мин |

п2, раз |

h2, мм |

Т3, °С |

t3, мин |

п3, раз |

h3, мм |

|

1 |

8 |

380 |

120 |

2 |

7,8 |

380 |

30 |

2 |

7,6 |

– |

– |

– |

– |

|

2 |

8 |

380 |

120 |

4 |

7,8 |

380 |

30 |

4 |

7,6 |

– |

– |

– |

– |

|

3 |

8 |

380 |

120 |

4 |

7,8 |

380 |

30 |

4 |

7,6 |

380 |

30 |

4 |

7,4 |

Примечание. hо – начальная толщина заготовки; Т1 – температура нагрева; t1 – время выдержки при температуре нагрева; п1 – количество проходов после нагрева и прокатки в ВВ; h1 – толщина полосы после нагрева и прокатки ВВ; Т2 – температура первого подогрева; t2 – время выдержки при температуре первого подогрева; п2 – количество проходов после первого подогрева и прокатки в ВВ; h2 – толщина полосы после первого подогрева и прокатки в ВВ; Т3 – температура второго подогрева; t3 – время выдержки при температуре второго подогрева; п3 – количество проходов после второго подогрева и прокатки в ВВ; h3 – толщина полосы после второго подогрева и прокатки в ВВ.

Согласно таблице прокатку полос проводили по 3-м режимам. Исходная толщина листа 8 мм во всех трех режимах, температура нагрева 380 °С, выдержка при данной температуре 120 минут, после чего полосу прокатали двумя проходами в ВВ, пока толщина листа не стала 7,6 мм. Далее полосу подогрели при температуре 380 °С и выдержали при данной температуре 30 минут, после чего прокатали полосу двумя проходами до толщины 7,6 мм. Режим 2 выполнялся по той же технологии, что и режим 1, однако данный режим отличается количеством проходов. В режиме 2 количество проходов увеличивается до 4 проходов прокатки в ВВ. Наряду с этим режим 3 отличается от 2-х предыдущих режимов тем, что заготовку дополнительно нагрели до 380 °С и прокатали 4 проходами в ВВ до толщины 7,4 мм.

После обработки алюминиевого сплава АД31 в ВВ и на продольно-клиновом стане (ПКС) произвели испытания образцов. При механическом испытании исследуемого сплава определяли стандартные характеристики, такие как σв, σт (σ0,2), δ, ударная вязкость, твердость.

Перед механическим испытанием образцы подвергали термической обработке, состоящей из отжига при температуре 200–500 °С, закалки с температуры 500 °С в масле и последующего старения. Старение осуществили при температуре 120 °С в течение 5 ч.

При металлографическом анализе применили энергодисперсный спектрометр JNCA ENERGY (Англия). Данный спектрометр смонтирован на электронно-зондовом микроанализаторе JEOL (Джеол) при ускоряющем напряжении 25 кВ. Интервал увеличений прибора JEOL от 40 до 40000 крат. Структура прокатанных образцов также изучалась с помощью электронного просвечивающего микроскопа (ПЭМ) JEM-2100CX при ускоряющих напряжениях 200 кВ. Используя стандартную методику на микроанализаторе с электронным зондом JSM 6610LV фирмы JEOL, определили химический состав алюминиевого сплава АД31 после прокатки в ВВ.

Результаты исследования и их обсуждение

В работе разработана технология прокатки полос из алюминиевого сплава АД31 с наноструктурой. Разработанную технологию опробовали на лабораторном стане ДУО с винтообразными валками.

Изучение исходной микроструктуры показало, что заготовка из сплава АД31 содержит неоднородную микроструктуру и имеет крупные зерна. При этом средний размер зерен в продольном направлении равнялся ~ 87 мкм, а в поперечном направлении – 98 мкм. Следует отметить, что по границам крупных зерен располагались мелкие зерна размером ~ 14–18 мкм.

Исследование микроструктуры показало, что прокатка в ВВ при температуре 380 °С четырьмя проходами приводит к сильной фрагментации зерен на тонкие пластины сдвига шириной 645–850 нм. Внутри пластины появляются поперечные границы, при этом деформация осуществляется множественным микродвойникованием, в результате которого структура интенсивно измельчается.

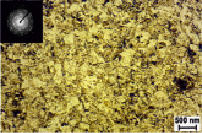

Проведенное исследование позволило установить, что после прокатки четырьмя проходами в ВВ в деформируемых полосах образуется анизотропное субмикрокристаллическое состояние. При этом размеры зерен в различных направлениях отличаются в 3–4 раза. Так, в плоскости параллельной направлению прокатки размер зерен равняется 5820–6260 нм (рис. 1, а), а в плоскости перпендикулярной направлению прокатки – 940/1150 нм (рис. 1, б). По нашему мнению, такое изменение структуры металла алюминиевого сплава АД31 характерно для деформации изгибом и кручением под давлением высокой анизотропии полей смещений и поворотов.

а) б)

Рис. 1. Микроструктура алюминиевого сплава АД31 после прокатки четырьмя проходами в ВВ: а – продольное сечение; б – поперечное сечение

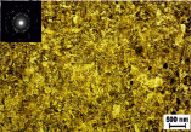

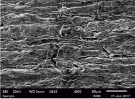

При прокатке алюминиевого сплаве АД31 в ВВ восьмью проходами, получена другая картина формирования структур. Было обнаружено, что прокатка в ВВ восемью проходами при температуре 380 °С приводит к делению пластинчатой структуры на деформационные, промежуточные и микропластины, состоящие из субзерен, разделенных мало- и большеугловыми границами. Следовательно, с увеличением числа проходов совершается деление микропластин на части за счет образования пластин сдвига, наблюдается умножение доли большеугловых границ и образуется смешанная структура. Прокатка заготовок в ВВ при температуре 380 °С восемью проходами приводит к дальнейшему дроблению зеренно-субзеренной структуры. При этом в продольном сечении полосы зерна субструктуры вытягиваются вдоль направления изгиба (рис. 2, а), а в поперечном – имеют равноосную форму со средним размером около 680–740 нм (рис. 2, б). Плотность дислокаций весьма большая, и по фотографиям структуры вычислить ее значение не представилось возможным.

а) б)

Рис. 2. Микроструктура алюминиевого сплава АД31 после прокатки с восьмью проходами в ВВ: а – продольное сечение; б – поперечное сечение

Исследованием было установлено, что в алюминиевом сплаве АД31 формируется неоднородная зеренно-субзеренная структура после прокатки двенадцатью проходами в ВВ. Неравноосную форму имеют зерна и субзерна структуры, и данные зерна и субзерна растянуты вдоль направления изгиба и кручения. Средний размер элементов зеренно-субзеренной структуры в поперечном и продольном сечении заготовки составляет (125 ± 40) нм (рис. 3, а). Изучение дифракционной картины показало, что нанозернистая структура имеет преимущественно высокоугловые границы зерен с неравновесной структурой. Известно, что такая структура приводит к увеличению энергии межзеренных границ.

а) б)

Рис. 3. Микроструктура алюминиевого сплава АД31 после прокатки двенадцатью проходами в ВВ и ПКС: а – после прокатки ВВ; б – после прокатки ВВ и ПКС

Неоднородность микроструктуры в объеме полос алюминиевого сплава АД31 существенно снизилась в последующей прокатке полученных заготовок в ПКС с цилиндрическими валками. Деформирование с суммарным обжатием до 90 % позволило формировать равноосную микроструктуру со средним размером 95 ± 20 нм, что соответствует нанокристаллическому состоянию (рис. 3, б).

Безусловно, что прокатка на ПКС при температуре 100 °С дает возможность дополнительно деформационно упрочнять алюминиевый сплав АД31. Проведение отжига при температуре 200 °С на протяжении одного часа почти не меняет вид микроструктуры. Следовательно, нанокристаллическое состояние алюминиевого сплава АД31 сохраняется. При этом происходит небольшое увеличение среднего размера элементов зеренной-субзеренной структуры, достигая 125 ± 30 нм. Увеличение температуры отжига до 300 °С при продолжительности выдержки 1 час приводит к прохождению процессов первичной рекристаллизации. Происходит более заметный рост среднего размера зеренно-субзеренной структуры. Размер зеренно-субзеренной структуры приблизительно равняется 145 ± 10 нм. Отжиг при температуре 400 °С незначительно увеличивает размер субзерен (180 ± 45 нм). Проведение отжига при температуре 450 °С привело к заметному увеличению величины зерна. Средний размер зерна равняется 262 ± 48 нм. Особо следует отметить, что отжиг алюминиевого сплава АД31 при температуре 500 °С привел к существенному изменению структуры. Данная структура стала мелкокристаллической со средним размером зерна 5,3 ± 0,3 мкм.

Механические свойства плоских образцов из сплава АД31 определяли при комнатной температуре на установке Instron 5882 при скорости деформации 10-3 с-1. Испытанием установлено, что механические свойства алюминиевого сплава АД31, прокатанного в ВВ и ПКС, существенно выше, чем механические свойства исходных образцов. В частности, временное сопротивление разрыву σB увеличивается на 20 %, а пластичность в полтора раза превосходит соответствующий параметр исходных образцов. Такое достаточно высокое значение прочности (σB = 295 МПа) и наилучшая величина пластичности (δ = 24 %) позволяет широко использовать этот материал на практике.

В работе был изучен механизм ударного разрушения алюминиевого сплава АД31, прокатанных в ВВ, после различных видов термической обработки (отжиг, закалка + старение) и прокатка в ВВ в нанокристаллическом состоянии.

В результате исследований было установлено, что очень маленькую твердость (46 НВ) алюминиевый сплав АД31 имеет после отжига, а самую значительную твердость (82НВ) – после закалки + старения сплава. После обработки в ВВ алюминиевый сплав АД31 имеет промежуточную величину твердости (63 НВ).

При испытании образцов на ударный изгиб было найдено, что маленькую ударную вязкость (КСV) алюминиевый сплав АД31 имеет после отжига (310 кДж/м2), определенно большое значение – после закалки + старения (510 кДж/м2). Следует отметить, что самое большое значение ударной вязкости в алюминиевом сплаве АД31 получено после прокатки в ВВ (590 кДж/м2).

Таким образом, видно, что прокатка в ВВ не позволяет достичь самой большой величины твердости сплава АД31, однако достигается максимальная величина ударной вязкости.

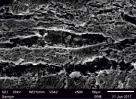

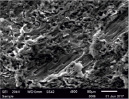

Исследованием изломов образцов алюминиевого сплава АД31 установлено, что излом данного сплава в отожженном состоянии волокнистый, равномерный, имеет небольшую утяжку; губы среза не превышают 15 %. Излом после закалки + старения сплава также равномерный, но менее волокнистый. Губы среза и утяжка практически отсутствуют. После прокатки в ВВ излом волокнистый, имеет большие утяжку и губы среза. Это показывает о вязком виде разрушения.

Изучение микрофрактографий показало, что при испытании на ударный изгиб образцов сплава АД31, после отжига и закалки с последующим старением, разрушение начинается с формирования вытяжки в очаге вязкой микрозоны (рис. 4, а, б). При маленьком увеличении видно, что микрорельефы изломов после указанных режимов обработки имеют ямочный вид. При большом увеличении было установлена, что при разрушении алюминиевого сплава АД31 после закалки с последующим старением образуется плоский, сравнительно крупный хрупкий фрагмент. В изломах отожженного алюминиевого сплава такие картины почти не были выявлены.

а) б) в)

Рис. 4. Общий вид ударных изломов образцов из алюминиевого сплава АД31 после отжига (а), закалки и старения (б) и прокатки в ВВ (в), *500

По сравнению с вышерассмотренным микрорельефом, микрорельеф изломов алюминиевого сплава АД31 в нанокристаллическом состоянии немного отличается (рис. 4, в).

Анализ рис. 4, в, показывает, что после вязкой микрозоны вытяжки, в очаге разрушения, можно особо показать участки длиной около 25 мкм с плоскими зонами и мелькими ямками. Далее микрорельеф излома полностью принимает ямочный вид. Следует отметить, что исследования, проведенные при максимальном увеличении, показали, что большие по размерам хрупкие фрагменты, какие появлялись в изломах алюминиевого сплава АД31 в закаленном и состаренном состоянии, в анализируемом состоянии отсутствовали. Анализируемый микрорельеф определенно близко похож на микрорельеф излома алюминиевого сплава АД31 после отжига, однако с гораздо мелкими ямками.

Таким образом, поверхность ударного излома алюминиевого сплава АД31 после прокатки ВВ в нанокристаллическом состоянии отличается от других исследованных состояний более мелким ямочным микрорельефом и отсутствием хрупких фрагментов.

На основе металлографического анализа установлено, что:

– в листах из алюминиевого сплава АД31, прокатанных в ВВ, при отжиге в интервале температур 300–400 °С образуется неоднородная наноструктура (средний размер зерна 145–80 нм) со слабыми следами текстуры деформации;

– однородная УМЗ рекристаллизованная структура (средний размер зерна 5,5 мкм) получается в листах из алюминиевого сплава АД31, прокатанных в ВВ и закаленных по режиму: нагрев до температуры 500 °С, выдержка при этой температуре 2 ч, охлаждение в масле, старение при температуре 120 °С в течение 5 ч.

Анализ результатов, полученных после испытания на растяжение и ударный изгиб, показывает, что отожженные листы из сплавов АД31 с неоднородной УМЗ структурой имеют сравнительно низкие значения ударной вязкости и твердости. При этом ударная вязкость и твердость на листах с однородной УМЗ структурой в 1,5...1,8 раза выше, чем в листах с неоднородной нанозернистой структурой, со слабыми следами текстуры деформации.

Следует отметить, что в закаленных листах из алюминиевого сплава АД31 наблюдается снижение относительного удлинения с одновременным ростом ударной вязкости и твердости. По нашему мнению, при закалке легирующие компоненты не успевают раствориться в достаточной степени, выпадает избыточная фаза из твердого раствора, однако при этом происходит частичное удаление вакансий из твердого раствора и наблюдается существенное ослабление межзеренной связи. Это приводит к снижению относительного удлинения и увеличению зон с крупным хрупким фрагментом разрушения.

При отжиге листового материала из алюминиевого сплава АД31 происходит более полное растворение легирующих фаз и устраняется избыток вакансий, межзеренные связи укрепляются, обеспечивая максимальный уровень пластических свойств и образованием излома с мелким ямочным микрорельефом и отсутствием крупных хрупких фрагментов.

Выводы

1. Показано, что после прокатки в ВВ двенадцатью проходами в алюминиевом сплаве АД31 можно сформировать относительно однородную, равновесную наноструктуру со средним размером зеренно-субзеренной структуры менее 100 нм. Эта структура обеспечивает высокую статическую прочность и хорошую пластичность алюминиевых полос из сплава АД31 при одноосном растяжении.

2. Листы из алюминиевого сплава АД31 с неравномерной наноразмерной структурой имеют сравнительно низкое значение ударной вязкости и твердости, при этом их значения в 1,5...1,8 раза ниже, чем в листах с однородной ультрамелкозернистой структурой.

3. Прокатка в ВВ алюминиевого сплава АД31 приводит к увеличению ударной вязкости (КCV), твердости и относительного удлинения в среднем на 30–40 %. При этом после прокатки в ВВ в нанокристаллическом состоянии разрушение происходит вязко в условиях плоского напряженного состояния с образованием ямочного микрорельефа.