Актуальной проблемой является совершенствование технологий переработки сырья растительного и животного происхождения, в частности в производстве консервированной продукции, упакованной в жестяную тару для длительного хранения. Производство мясной и растительной консервированной продукции является одним из направлений обеспечения продовольственной безопасности страны и приоритетным направлением развития сельского хозяйства Российской Федерации.

Одной из задач пищевой промышленности является своевременное удовлетворение запросов потребителя путем расширения ассортимента консервированной продукции, увеличения сроков хранения, обеспечения экологичности упаковки, вторичного использования и переработки ресурсов за счет передовых инновационных технологий.

Настоящее исследование проведено для продукции, упакованной в жестяную тару. Анализ данных по структуре и объемам производства жестяной тары в России показал, что наиболее крупным производителем указанного вида упаковки является ОАО «Калининградский тарный комбинат» (табл. 1).

Таблица 1

Объемы производства жестяной тары

|

Производитель |

Объемы производства, млн усл. шт. |

||||

|

2012 г. |

2013 г. |

2014 г. |

2015 г. |

2016 г. |

|

|

ОАО «Калининградский тарный комбинат» |

300 |

323 |

351 |

368 |

390 |

|

ЗАО «ЖестьУпак» |

179 |

216 |

220 |

237 |

270 |

|

ГК «Метарус» |

290 |

180 |

200 |

176 |

220 |

|

ООО «Банкон» |

216 |

205 |

210 |

168 |

160 |

|

ООО ПО «САНТ» |

135 |

125 |

135 |

141 |

136 |

|

ОАО «Мурманский тарный завод» |

100 |

105 |

110 |

131 |

130 |

|

Прочие |

3410 |

3491 |

3389 |

3365 |

3331 |

|

Итого: |

4630 |

4645 |

4615 |

4586 |

4637 |

Исследования структуры и объемов потребления жести в мире показывают, что она является одним из самых используемых материалов в производстве тары для консервной промышленности. Например, в России и в Корее – 78 %, в США – 65 %, в Европе – 46 %. Жесть, как вид стальных изделий, по своему назначению является стратегическим материалом, кроме того, использование стальной упаковки подлежит полной вторичной переработке. При производстве жестяных консервных банок для пищевых продуктов применяется только белая жесть. Это обусловлено тем, что белая жесть обладает высокой коррозионной стойкостью в отличие от черной жести. «Скользящая способность» белой жести также позволяет автоматизировать процесс изготовления жестяных банок и достичь высокой производительности процесса. Существует несколько видов жести, выпускаемых по ГОСТ 13345-85 «Жесть. Технические условия» [1–3]. Белая жесть является листовой холоднокатаной отожженной сталью небольшой толщины (не более 1,2 мм, минимум – 0,1 мм), на которую нанесено какое-либо специальное покрытие (цинк, олово, лак, хром), выполняющее защитную функцию. Если покрытия жесть не имеет, то речь идет о черной (нелуженой) жести. Она представляет собой первичный материал, на который наносится защитный слой. Для упаковки консервов различного назначения тара выпускается из белой консервной жести горячего лужения в соответствии с требованиями ГОСТ 5981-2011 «Банки и крышки к ним металлические для консервов. Технические условия». Данным стандартом предусмотрены следующие показатели качества тары: поверхность банок; паяный шов; закаточный шов; лаковое и литографское покрытие на корпусе; размеры и вместимость банок; герметичность банок; отбортовка корпуса. Размеры консервных банок также стандартизованы. В стандарте установлены точные размеры каждого вида консервной банки. Существует более 30 видов консервных жестяных банок. Для каждого вида определены точные размеры, присвоен определенный номер и рекомендован перечень консервов, для которых эти банки предназначены [4–5]. При исследовании ста жестяных банок, которые подверглись пластическому деформированию при изготовлении, были получены количественные оценки зазора между пуансоном и матрицей. При несоответствии такого зазора стандартным нормативам могут возникать несоответствия размеров штампованных банок, а именно, недопрессовка, наличие рваных поверхностей и гофр при отбортовке корпуса. В табл. 2 приведены значения зазоров между пуансоном и матрицей в зависимости от возникновения вышеуказанного брака. На основании вышеприведенных данных построены гистограммы распределения по показателю зазор между матрицей и пуансоном при возникновении дефектов недопрессовки, наличие рваных поверхностей и гофры, показанных на рис. 1–3.

Таблица 2

Значения зазоров между пуансоном и матрицей

|

№ замера |

Значение зазора, 10-3 мм |

№ замера |

Значение зазора, 10-3 мм |

№ замера |

Значение зазора, 10-3 мм |

№ замера |

Значение зазора, 10-3 мм |

||||||||

|

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

||||

|

1 |

16 |

18 |

10 |

26 |

12 |

24 |

11 |

51 |

14 |

14 |

24 |

76 |

16 |

17 |

15 |

|

2 |

13 |

19 |

23 |

27 |

24 |

18 |

12 |

52 |

11 |

13 |

5 |

77 |

20 |

12 |

19 |

|

3 |

10 |

16 |

22 |

28 |

9 |

16 |

16 |

53 |

10 |

18 |

18 |

78 |

15 |

16 |

12 |

|

4 |

20 |

16 |

20 |

29 |

27 |

14 |

21 |

54 |

12 |

13 |

6 |

79 |

17 |

13 |

15 |

|

5 |

9 |

19 |

7 |

30 |

20 |

12 |

25 |

55 |

15 |

19 |

16 |

80 |

18 |

13 |

13 |

|

6 |

13 |

21 |

12 |

31 |

10 |

15 |

19 |

56 |

9 |

11 |

16 |

81 |

13 |

14 |

16 |

|

7 |

16 |

16 |

20 |

32 |

14 |

24 |

20 |

57 |

13 |

11 |

14 |

82 |

6 |

22 |

24 |

|

8 |

13 |

14 |

14 |

33 |

16 |

21 |

21 |

58 |

12 |

11 |

8 |

83 |

13 |

21 |

17 |

|

9 |

17 |

15 |

20 |

34 |

14 |

12 |

12 |

59 |

12 |

13 |

17 |

84 |

16 |

15 |

12 |

|

10 |

19 |

15 |

16 |

35 |

17 |

12 |

14 |

60 |

16 |

14 |

9 |

85 |

10 |

13 |

22 |

|

11 |

16 |

14 |

17 |

36 |

13 |

16 |

20 |

61 |

13 |

12 |

20 |

86 |

10 |

23 |

14 |

|

12 |

20 |

14 |

14 |

37 |

24 |

12 |

22 |

62 |

18 |

18 |

18 |

87 |

17 |

16 |

23 |

|

13 |

20 |

19 |

16 |

38 |

19 |

19 |

17 |

63 |

12 |

13 |

19 |

88 |

18 |

16 |

20 |

|

14 |

20 |

23 |

16 |

39 |

11 |

12 |

14 |

64 |

14 |

19 |

19 |

89 |

20 |

10 |

19 |

|

15 |

16 |

18 |

10 |

40 |

5 |

13 |

10 |

65 |

9 |

15 |

22 |

90 |

10 |

14 |

10 |

|

16 |

14 |

13 |

19 |

41 |

20 |

13 |

18 |

66 |

6 |

15 |

18 |

91 |

13 |

17 |

19 |

|

17 |

11 |

7 |

14 |

42 |

16 |

20 |

15 |

67 |

16 |

15 |

15 |

92 |

14 |

26 |

11 |

|

18 |

14 |

20 |

15 |

43 |

4 |

15 |

24 |

68 |

17 |

14 |

18 |

93 |

16 |

15 |

11 |

|

19 |

14 |

14 |

13 |

44 |

9 |

19 |

13 |

69 |

21 |

19 |

18 |

94 |

11 |

22 |

19 |

|

20 |

8 |

18 |

10 |

45 |

9 |

13 |

10 |

70 |

14 |

17 |

19 |

95 |

11 |

13 |

14 |

|

21 |

17 |

18 |

15 |

46 |

19 |

17 |

19 |

71 |

15 |

17 |

20 |

96 |

16 |

13 |

17 |

|

22 |

22 |

12 |

16 |

47 |

15 |

17 |

17 |

72 |

18 |

19 |

17 |

97 |

17 |

17 |

21 |

|

23 |

14 |

13 |

14 |

48 |

12 |

21 |

24 |

73 |

14 |

16 |

21 |

98 |

24 |

14 |

20 |

|

24 |

16 |

18 |

18 |

49 |

11 |

18 |

12 |

74 |

17 |

13 |

15 |

99 |

14 |

16 |

17 |

|

25 |

21 |

13 |

19 |

50 |

16 |

8 |

21 |

75 |

15 |

12 |

15 |

100 |

13 |

18 |

26 |

Примечание. Значения зазоров 1, 2 и 3 соответствуют дефектам «недопрессовка», «наличие рваных поверхностей» и «гофры» соответственно.

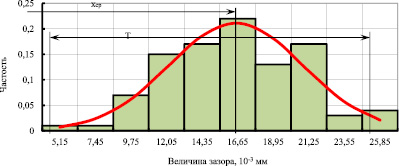

Рис. 1. Гистограмма распределения зазора между пуансоном и матрицей при возникновении дефекта «недопрессовка»

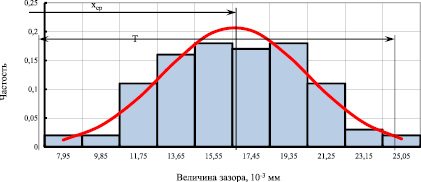

Рис. 2. Гистограмма распределения зазора между пуансоном и матрицей при возникновении рваных поверхностей

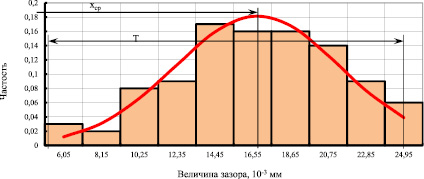

Рис. 3. Гистограмма распределения зазора между пуансоном и матрицей при возникновении гофр поверхности

Анализ гистограммы (рис. 1) показал, что количество выявленных дефектов «недопрессовка» составило 2,95 %.

Анализ рис. 2 показал, что рваные поверхности, возникающие на отбортованных поверхностях жестяных консервных банок, составляют 1,15 %.

Анализ рис. 3 показал, что гофры на поверхности, возникающие на отбортованных поверхностях жестяных консервных банок, составляют 4,36 %. В итоге суммарная доля брака при формировании жестяных консервных банок составила 8,46 %. Механизм разрушения соответствует конструкционным упаковочным материалам из металла [6].

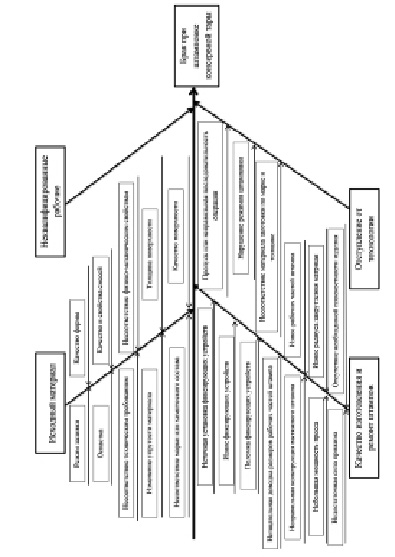

Для выявления возможных причин, приводящих к возникновению такого рода дефектов, использовалась причинно-следственная связь Исикавы, представленная в виде диаграммы на рис. 4 [7].

Рис. 4. Причинно-следственная диаграмма брака при штамповке консервной тары

Дефекты, образующиеся в процессе изготовления консервной тары, вызываются множеством причин и в зависимости от этого делятся на следующие виды [8]: дефекты по вине рабочего; дефекты по исходному материалу; дефекты, связанные с качеством изготовления и ремонтов штампов; дефекты, связанные с отступлением от технологии. Брак продукции при листовой штамповке подразделяется на исправимый (мелкие дефекты изделия, поддающиеся исправлению) и неисправимый (крупные дефекты изделия, которые не поддаются исправлению) [9].

Анализ диаграммы позволяет сделать вывод, что существует множество причин влияющих на брак продукции при штамповке. В частности, анализ дефектов, связанных с качеством изготовления и ремонта штампов, показал следующее. Недостаточно точная установка, износ и неисправность фиксирующих устройств штампов приводят к отклонению расположения заготовки относительно рабочих частей штампа, что приводит к таким дефектам, как нарушение формы и размеров консервной тары. В вытяжном штампе перекос прижимного кольца относительно зеркала матрицы или некорректная регулировка прижима заготовки приводят к таким дефектам, как возникновение трещин и разрывов на изделии. Излишняя сила прижима приводит к образованию морщинок и складок. Превышение при регулировании закрытой высоты пресса относительно закрытой высоты штампа и недостаточно большая мощность пресса вызывают недоштамповку изделия. Отсутствие тщательной доводки размеров рабочих частей штампа приводит к дефектам изделия по размерам. Недостаточная сила прижима, чрезмерный износ поверхностей рабочих частей штампа или неправильная конструкция вытяжного штампа вызывает такие дефекты, как морщинки и складки. При плоскостной правке листовых изделий основным видом дефектов является отсутствие необходимой плоскостности изделий. Недопустим большой износ радиуса закругления матрицы у вытяжных штампов, что приводит к образованию на изделиях царапин и задиров. Анализ полученной диаграммы позволил сделать следующий вывод, что наиболее существенными причинами являются: нарушение формы и размеров тары, трещины и разрывы на изделии, морщины и складки на изделии, недоштамповка изделия.

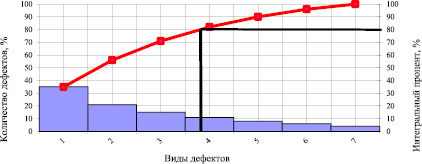

С помощью диаграммы Парето (рис. 5) можно выявить дефекты, наиболее существенные по сравнению с другими.

Рис. 5. Диаграмма Парето по размерным дефектам тары: 1 – нарушение формы и размеров тары; 2 – трещины и разрывы на изделии; 3 – морщины и складки на изделии; 4 – недоштамповка изделия; 5 – царапины и задиры; 6 – отсутствие необходимой плоскостности изделий; 7 – прочие

Таким образом, из условия 20:80, т.е. выявленные 20 % причин приводят к 80 % брака: 1 – нарушение формы и размеров тары; 2 – трещины и разрывы на изделии; 3 – морщины и складки на изделии; 4 – недоштамповка изделия.

Чтобы устранить данные дефекты, необходимо предусмотреть корректирующие мероприятия организационно-технического характера.

Таким образом, применение статистических методов при поиске дефектов штамповки жестяной тары позволили оценить возникающий брак в процессе изготовления жестяной тары, который составил 8,46 % , использовать причинно-следственную связь Исикавы возникновения возможных причин брака, а также определить причины возникновения таких дефектов, как недопрессовка, возникновение рваных поверхностей и гофр при отбортовке изделия. Одним из методов устранения повышенного зазора между матрицей и пуансоном можно рекомендовать широко используемую технологию наращивания изношенного металла наплавкой. Повышение стойкости вытяжных пуансонов и матриц достигается наплавкой твердыми сплавами (стеллитом, сормайтом), хромированием и азотированием.