В настоящее время Тувинская горнорудная компания ищет экономически обоснованную технологию переработки своих углей (не исключено, что на своей территории), так как данные угли не подходят (в силу своих особенных свойств) к существующим технологиям промышленных углеперерабатывающих предприятий России (с дорогостоящим оборудованием).

Применение газово-жирных тувинских углей в коксохимических заводах, получающих кокс, ограничивается тем, что при слоевом коксовании они образуют микротрещины, что существенно снижает его прочность.

Не нашли свое применение газовые угли и в процессах газификации, так как имеют свойства спекаться при слоевом горении [1].

Каменный уголь Каа-Хемского месторождения имеет уникальные свойства – малозольность и малосернистость, но высокий выход летучих компонентов ограничивает его в применении [2].

Принято считать, что выход летучих веществ привязан к степени углефикации, но смешивать это понятие с маркой нельзя. Марка угля основывается на технологических свойствах угля. Степень углефикации определяется при исследовании геологических и физико-химических условий формирования каменного угля.

Выход летучих веществ определяет отрасли применения угля, а также на нем основывается классификация угля по маркам.

Высокий выход летучих компонентов каменного угля при сжигании способствует и повышенному образованию сажи (несгоревшая частичка угля) через трубы печи. Для использования каменного угля в топках со слоевым сжиганием желательно уменьшить данный показатель (не более 25 %).

Используя различные процессы обогащения угля, можно получить продукты с заданным качеством. Наиболее экономически обоснованным является гравитационный метод обогащения.

Гравитационные методы обогащения основываются на различии удельного веса компонентов угля, в свою очередь на удельный вес влияют: состав минеральных примесей, петрографический состав, влажность и т.д. [3].

Исследования авторов данной работы [4], подтвердили, что во фракциях угля (марка КС) с плотностью более 1400 кг/м3 содержатся ароматичные фюзенизированные компоненты, а для фракций угля с плотностью менее 1300 кг/м3 характерно содержание витринитовых гелифицированных веществ.

Общий вывод: суммарный выход летучих веществ каменных углей зависит не только от степени их метаморфизма, но и от петрографического состава.

Для установления способности к процессам экстрагирования, газификации, полукоксования и коксования, а также способности обогащаться и брикетироваться целесообразно проводить технологические исследования углей.

Целью данной работы являлось изучение технических показателей продуктов фракционного разделения каменного угля Каа-Хемского месторождения, для определения возможности и целесообразности их применения в различных отраслях промышленности.

Материалы и методы исследования

Для исследования были отобраны пробы углей, по общепринятым методикам (ГОСТ 9815-75) на Каа-Хемском месторождении (КУ).

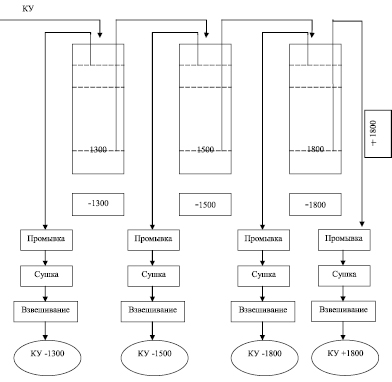

Определение и представление показателей фракционного анализа выполнено по ГОСТ 4790-93, сущность которого заключается в расслоении исследуемого угля на фракции в жидкостях различной плотности. Расслоение каменного угля производилось одновременно в жидкостях, имеющих плотность 1300, 1500, 1800 кг/м3 в водном растворе хлорида цинка (см. рис. 1).

Рис. 1. Схема фракционного анализа каменного угля

Таблица 1

Результаты расслоения углей, определения зольности и выхода летучих веществ

|

Исходный образец |

Плотность жидкости, кг/м3 |

Выход фракции, % |

Зольность фракции Ad ( %), % |

Выход летучих веществ Vd , % |

|||

|

всплывшей |

потонувшей |

всплывшей |

потонувшей |

всплывшей |

потонувшей |

||

|

Каа-Хемский уголь (2Г): Зольность угля – 6,5 % Выход летучих веществ угля – 33,7 % |

1300 |

35,3 |

– |

5,94 |

– |

28,05 |

– |

|

1500 |

3,6 |

– |

4,92 |

– |

22 |

– |

|

|

1800 |

51,5 |

9,6 |

5,62 |

26,25 |

25,9 |

15,7 |

|

Аналитическим исследованиям подвергались легкая фракция с плотностью менее 1300 кг/м3, средняя фракция с плотностью 1300–1800 кг/м3, тяжелая фракция с плотностью более 1800 кг/м3.

Технический анализ каменного угля проводился согласно стандартным методам: ГОСТ 11022-95 – содержание золы Ad ( %); ГОСТ Р 55660-2013 – выход летучих веществ Vd ( %).

Элементный анализ каменного угля выполнен на автоматическом элементном анализаторе содержания С, H, N, S, O «Flash2000».

Пиролиз угля проводили с помощью закрытых стальных микрореакторов в муфельной печи при температурах 650 °С и 850 °С (время выдержки 2 часа).

В полученных образцах исследовали удельную поверхность на анализаторе тонкодисперсных веществ «Термосорб F». Поверхность полукоксов была изучена на настольном сканирующем электронном микроскопе Hitachi ТМ1000.

Результаты исследования и их обсуждение

Из табл. 1 видно, что

– Легкая фракция с плотностью менее 1300 кг/м3 – третья часть угля характеризуется малым содержанием минеральных примесей и высоким выходом летучих веществ.

Из работы [4] было выявлено, что максимальное содержание витринизированных включений концентрируется в данной фракции, которые отвечают за спекаемость углей, растворимость в органических растворителях, влажность, зольность, механические свойства и т.д.

Сорбционная емкость углеродных сорбентов напрямую связана с пористостью материала (соответственно и с выходом летучих веществ). Размеры пор отличаются размерностью – макро-, мезо- и микропоры [5]. В данном материале преобладают мезопоры.

– Средняя фракция с плотностью 1300–1800 кг/м3 – более 50 % угля является малозольной, а выход летучих веществ снизилась от исходного угля и находится в пределах 22–26 %.

– Тяжелая фракция с плотностью более 1800 кг/м3 – десятая часть угля является высокозольной и с наименьшим выходом летучих веществ. Минеральная часть в данной фракции составляет более 26 %, так как при сжигании каменных углей Каа-Хемского месторождения золошлаковые отходы по составу характеризуются как малоглиноземистые и кремнистые, с достаточно высоким содержанием оксидов Ca и тяжелого металла Fe [6].

При пиролизе в образцах с плотностью более 1800 кг/м3 спекающая и коксующая способность углей не обнаружились. Данные понятия были рассмотрены и уточнены в работе [7], где термины «спекающая способность» и «коксующая способность» целесообразно применять исключительно для ископаемых углей, а термины «спекаемость» и «коксуемость» – для угольных смесей и угольных шихт.

Угли с плотностью менее 1800 кг/м3 не потеряли спекающую и коксующую способность.

Таблица 2

Элементный анализ исходного угля и угля, с плотностью менее 1300 кг/м3

|

Маркировка образца |

Содержание, мас. % |

|||

|

N |

C |

H |

S |

|

|

КУ исходный |

1,39 |

77,57 |

5,67 |

0,43 |

|

КУ-1300 |

1,50 |

77,66 |

5,78 |

0,32 |

Таблица 3

Удельная поверхность полукокса с плотностью менее 1300 кг/м3

|

Исходный уголь |

0,33 м2/г |

|

Полукокс 650 |

75,62 м2/г |

|

Полукокс 850 |

138,9 м2/г |

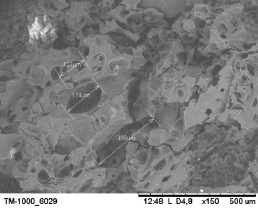

Рис. 1. Микрофотография углеродного материала, полученного при температуре 650 °С

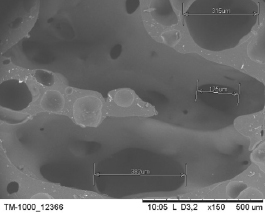

Рис. 2. Микрофотография углеродного материала, полученного при температуре 850 °С

Из табл. 2 видно, что существенных изменений по элементному составу исходного угля и угля с плотностью менее 1300 кг/м3 нет, лишь на одну десятую долю уменьшилось содержание серы. Малая часть серы удалилась в более тяжелую фракцию вместе с минералами, так как в углях сера присутствует в составе органической массы и в составе минеральных примесей (сульфиды и сульфаты металлов), а также в свободном состоянии в виде элементной серы. А также на десятую долю увеличивается содержание азота, так как при одной стадии метаморфизма углей содержание азота достигает максимальных значений при наибольшем содержании группы витринита.

В табл. 3 и рис. 2, 3 представлены удельная поверхность и микрофотографии углеродного материала с плотностью 1300 кг/м3, так как для получения угольных сорбентов нам интересен исходный материал с высоким показателем выхода летучих веществ.

Из данных материалов видно, что с ростом температуры пиролиза выход летучих веществ из угля возрастает и формируется более гладко-пористая структура углеродного остатка, соответственно, и увеличивается удельная поверхность.

Заключение

В результате исследований технических показателей продуктов фракционного разделения углей Каа-Хемского месторождения определены перспективные направления получения из них углеродных материалов. Углеродные сорбенты, активированные угли можно получить из легкой фракции угля. Для получения кокса, полукокса, науглероживателя наиболее пригодна средняя фракция, а топливные брикеты и бездымное бытовое топливо целесообразно получать из тяжелой фракции исследуемого угля.