Молибден и его сплавы относятся к тугоплавким металлам, из которых изготавливают ответственные детали самолетов, ракет, космических аппаратов и атомных реакторов. По прочностным свойствам молибден и его сплавы занимают второе место после вольфрама и первое – по удельной прочности при температурах менее 1400 °С [1, 2].

Для обработки молибдена и его сплавов шлифованием в качестве абразивных материалов используют в основном карбид кремния, алмаз и электрокорунд. По износостойкости корунд и карбид кремния при микроцарапании технического молибдена имеют практически одинаковые свойства.

Исследована интенсивность адгезионного взаимодействия молибдена с абразивными материалами. В качестве критерия использовали взаимоперенос материалов [3]. При шлифовании кругом из карбида кремния перенос абразивного материала на обработанную поверхность определяли по содержанию кремния. Из двенадцати d-переходных металлов (титан, цирконий, гафний, ванадий, ниобий, тантал, хром, молибден, вольфрам, железо, кобальт, никель) по интенсивности адгезионного взаимодействия молибден находится на предпоследнем месте. Минимальный перенос кремния наблюдается при шлифовании вольфрама [4]. Морфология и химический состав площадок износа кристаллов из карбида кремния при микроцарапании d-переходных металлов исследованы в работах [5].

На основании полученных результатов по интенсивности адгезионного взаимодействия с карбидом кремния молибден, а также вольфрам и хром, расположенные в VIB подгруппе Периодической системы химических элементов, считаются относительно инертными, металлы IVB и VB подгрупп – адгезионно активными. При шлифовании адгезионно-активных металлов интенсивность контактного взаимодействия пары абразив – металл является определяющим фактором в износе абразивного инструмента, при шлифовании относительно инертных – их механические свойства, в частности прочность и микротвердость [4].

В меньшей степени исследованы контактные процессы при шлифовании и микроцарапании абразивным инструментом и инденторами из корунда.

Исходя из этого, цель данной работы заключалась в исследовании морфологии и химического состава площадки износа кристалла корунда после микроцарапания молибдена.

Материалы и методы исследования

Подготовку поверхности металлов и микроцарапание осуществляли на прецизионном профилешлифовальном станке CHEVALIER с числовым программным управлением мод. Smart-B1224III. В качестве обрабатываемого материала выбран молибденовый сплав МШЧ-2, содержание основного металла – не менее 99,97 % мас. Микроцарапание осуществляли корундовыми иглами, заточенными на конус с углом 110 °. Иглы закрепляли в специальные цанговые оправки. Скорость микроцарапания составляла 60 м/с, глубина – до 15 мкм.

Состояние рельефа и химический состав в нанослоях поверхности исследовали с использованием последних мировых достижений в области физических методов контроля качества поверхности на растровом двухлучевом электронном микроскопе FEI Versa 3D LoVac. Прибор осуществляет всестороннее исследование объекта, что достигается вращением предметного столика вокруг вертикальной оси на 360 ° и поворотом его относительно горизонтали на угол от –15 ° до +90 ° при увеличении от 100 до 1000000×. На выбранном участке, линии или точке поверхности объекта возможно исследование химического состава. Предварительный анализ состояния поверхности индентора и обрабатываемого металла выполняли на микроскопе Альтами СМ0870-Т [6, 7].

Результаты исследования и их обсуждение

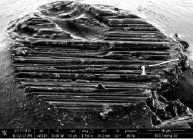

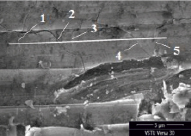

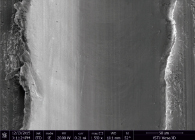

После микроцарапания молибдена на поверхности кристалла корунда образовалась площадка износа диаметром около 180 мкм. Для получения объемного изображения на рис. 1, а электронная фотография получена при наклоне площадки на угол 52 ° вокруг горизонтальной оси. Направление движения индентора в главном движении резания слева направо. Об этом свидетельствуют налипы металла 1 с правого края площадки и горизонтальное положение рисок, образовавшихся на поверхности кристалла. На рис. 1, б, площадка износа повернута по часовой стрелке на 90 °. Налипы 1 имеют сегментное строение и представляют собой фрагменты стружки, приваренные к главной режущей кромке лезвия. Обращенная к нам коническая поверхность кристалла является передней поверхностью лезвия, сформированная площадка износа – задней поверхностью. С левой стороны передней конической поверхности в результате хрупкого разрушения образовался скол 2. Следы хрупкого разрушения 3 имеются и на правой стороне площадки износа (задняя поверхность).

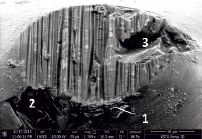

В результате взаимодействия с молибденом на поверхности площадки износа сформировались продольные риски, направление которых совпадает с направлением главного движения. Риски не всегда параллельны. Среднее расстояние между рисками 2,8 мкм.

Площадка износа покрыта трещинами, располагающимися перпендикулярно траектории движения зерна (рис. 2, а). Более отчетливо трещины видны на вершинах рисок. Некоторые трещины, например 4, пересекают несколько рисок.

При микроцарапании молибден налипает на площадку износа кристалла корунда. Средняя концентрация металла на площадке износа в атомных долях составляет около 5 %. Достаточно большие налипы металла могут образовываться на вершинах (позиции 5, 6) и впадинах рисок (позиция 7). Молибден способен проникать в микротрещины на поверхности кристалла.

Трещина, возникающая на вершине риски (рис. 2, б), может развиваться вдоль её основания (позиция 1), что в последующем приводит к выкрашиванию микрообъемов на поверхности кристалла (позиции 2–4).

а б

Рис. 1. Общий вид площадки износа корунда после микроцарапания молибдена

а б

Рис. 2. Состояние поверхности кристалла при увеличении 4000 крат, α = 0 ° (a) и 20000 крат, α = 52 ° (б)

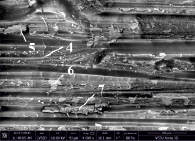

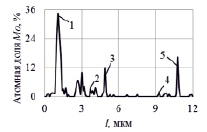

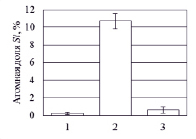

Для подтверждения скопления молибдена в трещинах, образующихся на площадке износа кристалла, концентрацию металла измеряли методом сканирования по линии. Линию определяли таким образом, чтобы она пересекала несколько трещин. На рис. 3, а цифрами от 1 до 5 обозначены трещины, которые пересекает линия сканирования в направлении слева направо. Пики концентраций, также обозначенные цифрами на рис. 3, б, определяют содержание молибдена в точках пересечения линии сканирования с соответствующими трещинами. В промежутках между трещинами по траектории сканирования встречаются отдельные мелкие налипы молибдена. Один из фрагментов такого участка показан на рис. 3, в, при увеличении 500000 крат. Размер трех наиболее крупных налипов не превышает 400–500 нм. Толщина трещин, изображенных на рисунке, составляет около 40–50 нм.

В сравнении, например, с титаном, адгезионная активность молибдена к корунду существенно меньше. Средняя концентрация металла на поверхности корунда после микроцарапания титана больше почти в 2 раза.

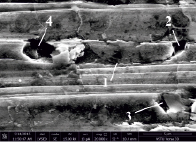

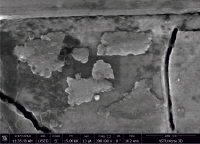

О невысокой адгезионной активности пары молибден – корунд свидетельствует и состояние поверхности царапин, полученных при микроцарапании молибдена индентором из корунда (рис. 4, а). Рельеф царапины, особенно в центральной и левой части, сформированной, в соответствии с рис. 1, неразрушенной частью кристалла корунда, относительно чистый. Имеются достаточно четкие продольные риски, соответствующие рельефу площадки износа кристалла корунда. Среднее расстояние между рисками около 3 мкм, что соответствует среднему расстоянию между рисками на площадке износа кристалла корунда.

а б

в

Рис. 3. Фрагмент площадки износа с линией сканирования (а), диаграмма изменения концентрации молибдена по линии сканирования (б) и фрагмент поверхности между трещинами 2 и 3 (в)

а б

Рис. 4. Морфология царапины на молибдене после взаимодействия с корундом (а) и карбидом кремния (б)

На краях царапин образовались навалы из метала, вытесненного из-под кристалла. При этом контакт происходит с конусной частью индентора, что отражается на рельефе поверхности: левый отвал (рис. 4, а) гладкий, а правый, как сформированный после схода металла по поверхности имеющей скол (см. рис. 1, б), содержит риски копирующие рельеф кристалла.

а б

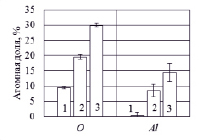

Рис. 5. Концентрация химических элементов в поверхности царапин (энергия возбуждения 5 кВ) после взаимодействия с карбидом кремния (а) и корундом (б): 1 – подготовленная поверхность; 2 – 1-я царапина; 3 – 58-я царапина

На поверхности царапин иногда встречаются инородные включения. Микрорентгеноспектральный анализ, выполненный методом сканирования по площади, выделенной на рис. 4, а, показал наличие следующих химических элементов: Mo, O, Al и N.

С ростом числа касаний корунда с поверхностью металла возрастает интенсивность микровыкрашивания (образование рисок на корунде), в отличие от карбида кремния [4], что увеличивает объем продуктов износа и перенос их на поверхность царапины. В результате морфология царапин на молибдене после взаимодействия с корундом и карбидом кремния существенно отличается. Так, после взаимодействием с карбидом кремния она практически не имеет рисок (рис. 4, б), а после взаимодействия с корундом риски покрывают всю центральную часть поверхности, где происходило взаимодействие с площадкой износа кристалла (рис. 4, а). Микрорентгеноспектральный анализ показал, что концентрация кремния в поверхности царапин вначале существенно возрастает, а потом снижается до уровня в подготовленной поверхности (рис. 5, а). Концентрация алюминия в поверхности царапин многократно превышает содержание алюминия в исходном металле (рис. 5, б). Концентрации кислорода и алюминия изменяются пропорционально. Поэтому можно предположить, что частички на поверхности царапин являются продуктами износа кристалла и представляют собой корунд.

Меньшее содержание модифицирующих элементов (кремния) в поверхности царапин после взаимодействия с карбидом кремния по сравнению с поверхностью царапин после взаимодействия с корундом (алюминия и кислорода) согласуется со скоростью износа кристаллов. Наблюдается большая износостойкость карбида кремния, чем корунда, при взаимодействии с молибденом. Увеличение продолжительности контакта корунда с молибденом приводит к интенсификации его износа по косвенному показателю – количество модифицирующих элементов в поверхности царапин на молибдене.

Выводы

Корунд при микроцарапании молибдена изнашивается в результате истирания и микроскалывания.

Молибден переносится на поверхность площадки износа корунда, как и на поверхность карбида кремния, и концентрируется вблизи трещин и других дефектов, образующихся на поверхности корунда.

В связи с невысокой адгезионной активностью пары молибден – корунд, как и молибден – карбид кремния, в условиях микроцарапания профиль царапаны соответствует профилю площадки износа корунда и карбида кремния соответственно.

Корунд после взаимодействия с молибденом подвергается большей модификации по сравнению с карбидом кремния, что отражается в развитости поверхности площадки износа (сочетание рисок и элементов микровыкрашивания). Интенсивность изменения поверхности подтверждается косвенным показателем – количество модифицирующих элементов в поверхности царапин на молибдене.

Повышенное содержание алюминия и кислорода в поверхности царапин и морфология инородных включений свидетельствуют о внедрении продуктов износа корунда в поверхность молибдена.