Основной причиной плохой обрабатываемости титановых сплавов шлифованием является их высокая адгезионная активность [1]. При глубинном шлифовании, отличительной особенностью которого является большая длина дуги контакта, интенсивность адгезионного взаимодействия возрастает [2–5], что затрудняет получение обработанной поверхности с заданными параметрами шероховатости.

Существенное влияние на шероховатость поверхности оказывают характеристика абразивного инструмента [6, 7], режимы шлифования [8, 9] и состав смазочно-охлаждающей жидкости (СОЖ) [10].

В соответствии с ГОСТ 25142-82 параметры шероховатости подразделяются на высотные, шаговые и связанные с формой неровности профиля (гибридные). В ряде научных работ отражены результаты исследований влияния условий шлифования на один из высотных параметров – среднее арифметическое отклонение профиля Ra [3, 9, 11–13]. Исследование прочих параметров шероховатости также имеет теоретический и практический интерес. Целью данной работы является исследование влияния условий обработки титанового сплава на высотные, шаговые и связанные с формой неровности профиля (гибридные) параметры шероховатости поверхности.

Материалы и методы исследования

В качестве обрабатываемого материала выбран титановый сплав ВТ9. Размер образцов 46,5×38×16 мм. Шлифование проводили на прецизионном плоскошлифовальном станке с ЧПУ CHEVALIER модели «Smart-B1224III». Для обработки использовались высокопористые круги из карбида кремния 64CF100G12V и 64CF100I12V (далее круги G и I). Каждый опыт повторяли три раза.

Режимы обработки выбраны с учетом производственного опыта: подача на глубину St = 0,15 мм, число проходов n = 12, скорость подачи стола vs = 400 мм/мин (режим 1); St = 0,1 мм, n = 12, vs = 500 мм/мин (режим 2); St = 0,05 мм, n = 12, vs = 500 мм/мин (режим 3); St = 0 мм, n = 2, vs = 500 мм/мин (режим 4, выхаживание). Скорость шлифования – 25 м/с.

Перед каждым опытом периферию абразивного круга правили алмазно-металлическим карандашом 3908-0051 ГОСТ 607-80: вертикальная подача 0,010 мм/ход, поперечная скорость перемещения – 150 мм/мин.

Использовали СОЖ на водной основе: сода кальцинированная Na2CO3 – 0,5 % (СОЖ 1); натрий фосфорнокислый трехзамещенный Na3PO4 – 4 %, гексаметафосфат натрия (NaPO3)6 – 0,8 %, сода кальцинированная Na2CO3 – 0,3 % (СОЖ 2). Расход СОЖ – 14 л/мин.

Шероховатость поверхности измеряли профилографом-профилометром «СЕЙТРОНИК ПШ8-4 С.С.». Предел допускаемой основной относительной погрешности прибора ± 5 %. Контроль шероховатости поверхности осуществляли в 10 сечениях, равномерно распределенных по всей длине образца. Длина базовой линии l = 2,5 мм.

Износ круга измеряли многооборотным индикатором типа «МИГ» ГОСТ 9696-82. Съем металла определяли как разность между заданным припуском, равным произведению St на количество ходов n, и износом круга h. По съему металла и износу круга рассчитывали коэффициент шлифования  , где D – фактический диаметр шлифовального круга.

, где D – фактический диаметр шлифовального круга.

Результаты исследования и их обсуждение

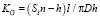

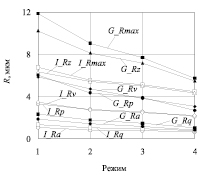

На рисунках приняты следующие обозначения: первая прописная латинская буква означает твердость инструмента, далее указан параметр шероховатости обработанной поверхности. Например, G Rmax означает, что заготовку титанового сплава обрабатывали кругом твердостью G, анализируемый параметр шероховатости обработанной поверхности Rmax – наибольшая высота неровности профиля.

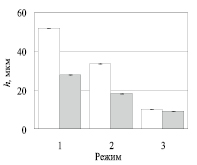

С увеличением твердости круга на две степени с G до I высотные параметры шероховатости возрастают в 1,3–1,8 раза при использовании СОЖ 1 (рис. 1, а). Наибольшее отличие высотные параметры Ra, Rmax, Rz, Rp, Rv, Rq имеют на первых двух режимах: для круга твердостью I все параметры на 25–30 % меньше, чем для круга G. На режимах 3 и 4 различие между параметрами от твердости круга снижается до 20–22 %. Параметры Ra, Rmax, Rz при переходе от режима 1 к режиму 4 изменяются одинаково – их значения по обоим кругам снижаются в 1,1–1,4 раза. Параметры Rp и Rv при переходе от режима 1 к режиму 4 при обработке кругом G снижаются в среднем в 1,4–1,6 раза, а при обработке кругом I – в 1,3 раза. Из этого следует, что влияние режимов шлифования в большей степени отражается на круге меньшей твердости.

а б

Рис. 1. Влияние твердости круга, режимов шлифования и состава СОЖ на высотные параметры шероховатости: 1 – режим 1; 2 – режим 2; 3 – режим 3; 4 – режим 4. а) СОЖ 1, б) СОЖ 2

С переходом от СОЖ 1 к СОЖ 2 значения всех высотных параметров шероховатости снижаются: для круга твердостью I в 0,9–1,6 раза, для круга меньшей твердости G в 1,7–2,2 раза (рис. 1, б). При обработке кругом G, с переходом от режима 1 к режиму 3, все параметры снижаются в 1,1–1,3 раза, с переходом от чистового режима к режиму с выхаживанием – в 1,3–1,7 раза. Для круга I параметры Rmax и Rz, Rp снижаются в 1,2 раза; параметры Ra, Rv и Rq – в 1,1–1,4 раза.

В соответствии с ГОСТ 25142-82 для нормирования шероховатости поверхности установлены следующие шаговые параметры: Sm – среднее значение шага неровностей профиля в пределах базовой длины; S – среднее значение шага местных выступов профиля в пределах базовой длины, λq – средняя квадратическая длина волны профиля, λa – средняя длина волны профиля. Параметры λq и λa позволяют проводить дополнительный анализ состояния поверхности, предпочтительны для определения коэффициента парной корреляции с высотными параметрами.

Значения шагового параметра Sm при обработке кругами различной твердости на СОЖ 1 отличаются в 1,1–1,2 раза. Влияние твердости на значения параметра S незначимо. С переходом от режима 1 к режиму 4 значения параметров S и Sm при обработке кругом I снижаются на 6 % и 11 % соответственно. При обработке кругом меньшей твердости значения S снижаются всего на 3 %, значения Sm – на 13 %. С переходом от СОЖ 1 к СОЖ 2 шаговый параметр S уменьшается несущественно – в 1,1–1,2 раза, параметр Sm снижается для круга твердостью I в 1,1–1,5 раза, для круга G – в 1,1–1,4 раза.

Как при СОЖ 1, так и при СОЖ 2 значения параметра λq при шлифовании кругом G выше в 1,2–1,4 раза, чем кругом I. С переходом одного режима к другому значения данного параметра снижаются в 1,4 раза по обоим кругам при СОЖ 1. На СОЖ 2 значения λq снижаются с переходом от режима 1 к режиму 2 на 5 %, с переходом от режима 2 к режиму 3 – на 10 %, с переходом к режиму 4 – еще на 2 %.

Значения параметра λa при обработке кругами разной твердости на СОЖ 1 отличаются в меньшей степени, чем λq – в 1,0–1,2 раза, то есть влияние твердости круга незначимо. С уменьшением подачи на глубину St разница между значениями данного параметра также сокращается – с 27 % до 23 %. С уменьшением режимов значения параметров снижаются несущественно – в 1,1–1,3 раза для круга G и в 1,0–1,2 раза для круга I. С использованием СОЖ 2 значения λa при обработке кругами разной твердости отличаются в 1,1 раза. Со сменой режимов значения снижаются на 15 % для круга G и на 14 % для круга I, т.е. влияние режимов на данный параметр при шлифовании кругами различной твердости одинаково.

Относительная опорная длина профиля tp комплексно характеризует высоту и форму неровностей профиля, данный параметр аналогичен функции распределения. Сравнивая значения параметра tp, полученные при шлифовании кругами различной твердости на СОЖ 1, можно сказать, что площадь материала, отсекаемая на заданном уровне p, увеличивается в 1,3–1,8 раза быстрее при шлифовании кругом I, чем при шлифовании кругом G. Так, максимальное значение tp на режиме 1 при шлифовании кругом G соответствует Rmax = 11,9 мкм, а при шлифовании кругом большей твердости I максимальное значение tp соответствует Rmax = 6,3 мкм. Сравнивая значения параметра tp, полученные при шлифовании кругами различной твердости на СОЖ 2, можно сказать, что значения данного параметра c переходом от режима 1 к режиму 4 изменяются одинаково.

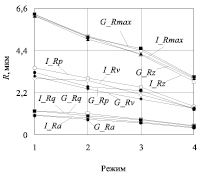

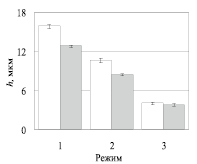

Значения среднеарифметического наклона профиля λa при обработке кругом G в 1,3–1,4 раза выше, чем кругом I (рис. 2). Значения данного параметра с изменением режимов обработки от 1 до 4 при использовании круга G изменяются в 1,2 раза, с использованием круга I – в 1,1 раза. Параметр среднеквадратического наклона профиля λq с уменьшением подачи на глубину для кругов различной твердости практически не изменяется.

Рис. 2. Влияние твердости шлифовального круга на гибридные параметры λq и λa: 1 – режим 1; 2 – режим 2; 3 – режим 3; 4 – режим 4

С переходом от СОЖ 1 к СОЖ 2 снижение значений гибридных параметров в большей степени наблюдается при обработке кругом твердостью G. При использовании СОЖ 2, в отличие от СОЖ 1, значения λa при обработке кругом большей твердости I в 1,1–1,2 раза выше, чем кругом G. Значения λa со сменой режимов от 1 до 4 при обработке кругом G снижаются в 1,1–1,4 раза.

Режим обработки оказывает существенное влияние на коэффициент шлифования KG и радиальный износ h инструмента из карбида кремния [14]. Рассмотрим закономерности изменения данных показателей в условиях обработки кругами твердостью G и I при использовании СОЖ различных составов.

При шлифовании на черновом режиме 1 с увеличением твердости круга на две степени KG возрастает в 1,90 раза, получистовой режим 2 характеризует рост KG в 1,84 раза. С переходом от режима 1 к режиму 2 при шлифовании кругом G KG возрастает всего на 4 %, при шлифовании кругом I – на 1 %. С переходом от режима 2 к чистовому режиму 3 при шлифовании кругом G KG возрастает в 1,64 раза, на круге I – всего на 3 %. Значения KG на режиме 4 практически не изменились по сравнению со значениями KG на режиме 3, так как после чистового режима правка круга не выполнялась.

С охлаждением СОЖ 2 на режиме 1 по сравнению с СОЖ 1 для кругов G и I KG увеличивается соответственно в 3,3 и 2,5 раза. С переходом к режиму 2 KG для кругов G и I увеличивается практически в той же степени – в 3,3 и 2,3 раза. На режиме 3 KG кругов G и I увеличивается в 2,5–2,6 раза по сравнению с СОЖ 1. Таким образом, при шлифовании на более жестких режимах наибольшее влияние СОЖ оказывает на KG круга меньшей твердости.

При использовании СОЖ 2 с увеличением твердости круга от степени G до I KG на более жестких режимах 1 и 2 увеличивается в 1,3 раза, что на 40–50 % меньше, чем при шлифовании с СОЖ 1. На чистовом режиме 3 различие между кругами G и I по KG не превышает 10 %. Из этого следует, что наибольшее влияние твердости круга на коэффициент шлифования прослеживается при обработке на более жестких режимах с охлаждением СОЖ 1.

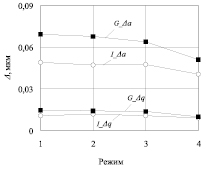

Выбор режима резания непосредственно влияет на износ круга h. Круг большей твердости изнашивается меньше, что подтверждается значениями h (рис. 3). С переходом от режима 1 к режиму 2 и, соответственно, уменьшением подачи на глубину St на треть, h круга G снижается на 53 %, h круга I снижается на 50 %. Уменьшение St до 0,05 мм/ход обеспечивает уменьшение h в 3,3 раза в случае круга G, и в 2,0 раза в случае круга I. Изменение режима резания в большей степени отражается на круге G, но износ данного абразивного инструмента во всех случаях выше, чем у круга I. Так, при режимах 1 и 2 круг G изнашивается на 85 % больше круга I, а при самом мягком из представленных режимов обработки h круга G на 10 % превышает этот же показатель круга I. Данные закономерности позволяют полагать, что более подходящим инструментом для обработки на заданных режимах является круг I.

а б

Рис. 3. Влияние твердости круга на радиальный износ круга h при шлифовании с охлаждением СОЖ 1 (а) и СОЖ 2 (б): ? – круг твердостью G; ? – круг твердостью I.1 – режим 1; 2 – режим 2; 3 – режим 3

Выявлена закономерность – с уменьшением h параметр Ra снижается. Существенно различаются между собой данные, полученные при шлифовании с охлаждением СОЖ 1 кругами различной твердости: Ra поверхности, полученной кругом G, в среднем на 60 % больше Ra поверхности, полученной кругом I; h круга G в среднем на 70 % больше, чем h круга I. На СОЖ 2 различие в средних значениях Ra между кругами твердостью G и I составляет всего 6 %, различие в h – более 20 %, т.е. при существенном различии в h кругов G и I разница в значениях Ra обработанных поверхностей незначительна. Значимое различие получено только при шлифовании на режиме 2.

Выводы

В большей степени со сменой режимов от 1 до 4 изменяются высотные параметры. Значения всех параметров шероховатости выше при обработке кругом меньшей твердости G. Наибольшее влияние на шероховатость состав СОЖ оказывает при шлифовании кругом G на черновых режимах. Наибольшее влияние твердости круга на параметры шероховатости прослеживается при обработке на более жестких режимах с охлаждением СОЖ 1. Для обработки титанового сплава ВТ9 в рассмотренных режимах шлифования рекомендуется круг твердостью I, обеспечивающий наименьшие значения параметров шероховатости обработанной поверхности и отсутствие шлифовочных прижогов при меньшем износе инструмента.