В настоящее время осесимметричные регулирующие клапаны являются одними из наиболее эффективных типов регулирующей арматуры, используемой на нефте-, газо- и других трубопроводах [1–5]. Практически прямолинейный характер движения жидкой среды обеспечивает минимальное сопротивление при открытом клапане, а наличие соосно установленных делителя потока и запирающего органа позволяет эффективно осуществлять процесс регулирования расхода и давления транспортируемой среды. В большинстве осесимметричных клапанов процесс регулирования вышеописанных параметров происходит путем перекрытия проходных отверстий сепаратора подвижным внутренним поршнем, приводимым в движение от реечного или реже кривошипно-шатунного механизма.

Однако несмотря на многочисленные достоинства и наличие достаточно большого количества конструкций клапанов данного типа проблемы кавитации, шумов, вибраций и нагруженности привода решены не окончательно [1, 6–9]. Это приводит к снижению срока службы устройств и достаточно частым и дорогостоящим ремонтам.

Причинами возникновения кавитационных эффектов являются турбулентные течения во внутреннем объеме клапана и перепады давлений, вызванные перемещением подвижных частей (запирающих органов), выполненных в виде поршня. Образование внутренних областей с различными давлениями приводит к перегрузке механизмов привода, что сказывается на точности регулирования и сроке службы всего клапана.

Одним из путей решения данной проблемы является выполнение подвижных запирающих органов в виде полых цилиндрических обечаек, контактирующих с внешней поверхностью делителя потока и имеющих крепление в изолированном объеме внутреннего корпуса, это позволит уменьшить турбулентные течения и разгрузить привод.

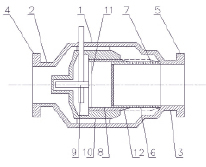

С целью снижения интенсивности кавитации авторами статьи была разработана конструкция нового клапана [10], схема которого показана на рис. 1.

Главным отличияем от существующих аналогов [3–5] является верхнее расположение запирающего элемента с наклонной поверхностью в передней зоне. Использование данных конструктивных особенностей позволит существенно снизить кавитационные явления, возникающие в клапане за счет снижения турбулентных течений, которые в существующих конструкциях возникают при перемещении запирающих органов [4, 6, 8].

Рис. 1. Схема клапана (штриховой линией показано закрытое положение)

Разработанный прямоточный регулирующий клапан содержит внешний корпус 1, по обе стороны которого размещены входной и выходной патрубки 2 и 3 соответственно, с фланцами 4 и 5. Во внутреннем объеме установлен внутренний корпус 10. С целью формирования отдельных струй в данном клапане применен делитель потока, выполненный в виде перфорированного полого цилиндра 6, с отверстиями 7. Для снижения турбулентных течений и кавитации запирающее устройство представляет собой цилиндро-коническую обечайку 8, коническая часть 12 которой установлена со стороны выходного патрубка 3. Наличие конической части позволяет организовать направленное течение жидкости непосредственно к отверстиям делителя потока.

Привод поступательного движения обечайки 8 (запирающего органа) осуществляется от реечного механизма 9. На внутренней поверхности, в зоне цилиндрической части обечайка 8 снабжена радиальными перегородками 11, соединенными с реечным механизмом 9. Обечайка 8 своей цилиндрической частью взаимодействует с внутренней поверхностью внутреннего корпуса 10, который выполняет роль направляющей.

Прямоточный регулирующий клапан работает следующим образом.

В полностью открытом положении (крайнее левое положение обечайки 8, при котором открыты все отверстия 7 в перфорированном полом цилиндре 6) жидкость поступает во внутренний объем внешнего корпуса 1 входной патрубок 2. Далее поток проходит через вдоль клапана, обтекая внутренний корпус 10, и направляется к отверстиям 7 перфорированного полого цилиндра 6. Проходя через них, жидкость попадает во выходной патрубок 3.

Процесс регулирования в данном клапане осуществляется путем перекрытия отверстий 7 перфорированного цилиндра 6 поступательно движущейся обечайкой 8, внутренняя поверхность которой взаимодействует с внешней поверхностью перфорированного полого цилиндра 6 и при перемещении открывает (движение влево) или закрывает (движение вправо) отверстия 7.

Закрытие всех отверстий 7 обечайкой 8 соответствует полностью закрытому клапану (крайнему правому положению обечайки 8).

Промежуточные положения обечайки 8 соответствуют частичному перекрытию отверстий 7 (часть отверстий открыта, часть закрыта обечайкой).

С целью снижения турбулентности и образования застойных зон во внутреннем объеме клапана запирающее устройство выполнено в виде цилиндро-конической обечайки, коническая часть которой установлена со стороны выходного патрубка, а перфорированный цилиндр выполнен закрытым с одного торца. Кроме того, такое конструктивное исполнение запирающего устройства позволяет существенно уменьшить гидродинамическое сопротивление его перемещению и понизить нагрузки в приводе.

Благодаря тому, что перфорированный цилиндр выполнен закрытым с одного торца, полость внутреннего корпуса 10 остается герметичной. С целью снижения массы обечайки и облегчения ее перемещения (свободного перетекания воздуха в полости внутреннего корпуса) в зоне ее цилиндрической части размещены радиальные перегородки, соединенные с реечным механизмом.

Предлагаемый прямоточный регулирующий клапан имеет сравнительно простую конструкцию, позволяет существенно разгрузить запирающее устройство, снизить нагрузки на привод и уменьшить турбулентность.

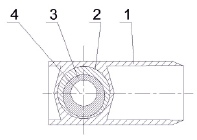

Кроме представленной на рис. 1 конструкции регулирующего клапана в работе была проведена модернизация привода запирающего органа. Было предложено использовать вместо реечного привода запирающего органа кривошипно-шатунный механизм эксцентрикового типа [10], схема которого приводится на рис. 2.

Основными особенностями и конструктивными преимуществами разработанной конструкции являются компактность, возможность размещения во внутреннем объеме клапана (во внутреннем корпусе), а также повышенные по сравнению с существующими конструкциями реечных и кривошипно-шатунных приводов рычажного (классического типа) передаваемые усилия.

Возможность работы с более высокими нагрузками обеспечивается наличием в приводе низшей кинематической пары эксцентрикового типа. Кроме того, данный тип привода обеспечивает более плавный и точный характер перемещения запирающего органа, что позволит обеспечить требуемые регулировочные характеристики клапана.

Рис. 2. Схема привода: 1 – запирающий орган, 2 – внешний эксцентрик, 3 – внутренний эксцентрик, 4 – вал привода

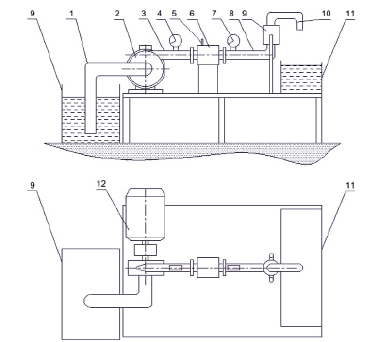

Для исследования процессов течения жидкости во внутренних объемах разработанного регулирующего клапана была разработана опытная установка, схема которой показана на рис. 3. Фотографии изготовленных из полимерных материалов корпуса и внутренних узлов разработанного регулирующего клапана приведены на рис. 4–5.

Рис. 3. Схема опытной установки: 1 – электродвигатель, 2 – центробежный насос, 3 – напорный патрубок, 4 – манометр, 5 – регулирующее приспособление, 6 – клапан, 7 – манометр, – трубопровод, 9 – устройство для изменения давления, 10 – сливной патрубок, 11 – емкость,

12 – вертикальный патрубок с возможностью изменения высоты

Рис. 4. Внутренний корпус с делителем потока и запирающим органом

Рис. 5. Фотография внешнего корпуса опытного образца клапана

Принцип действия установки и методика проведения эксперимента

Жидкость (вода) из емкости 9 при помощи центробежного насоса 2 нагнетается в напорный патрубок 3. Давление на этом участке замеряется при помощи манометра 4. К патрубку 3 подсоединен регулирующий клапан 6 (опытный макет). Проходя через клапан 6 (при открытом или частично открытом положении) поток жидкости испытывает гидравлическое сопротивление внутренних элементов, что приводит к снижению давления в трубопроводе 8, находящемся за клапаном. В этой зоне замер давления осуществляется при помощи манометра 7.

В случае работы реальных регулирующих клапанов, устанавливаемых на различных трубопроводах, давление на участке, находящемся за клапаном, существенно отличается от атмосферного. Для имитации данного «противодавления» в данной опытной установке размещено устройство для изменения давления 12 (вертикальный патрубок с возможностью изменения высоты). Прошедшая весь цикл жидкость сливается в емкость 11.

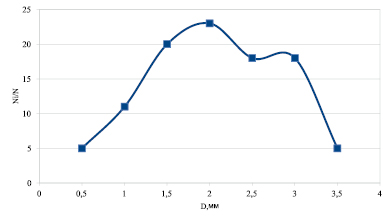

Размеры и количество образованных пузырей определяли при помощи экспресс-метода, разработанного сотрудниками Ярославского государственного технического университета (рис. 6).

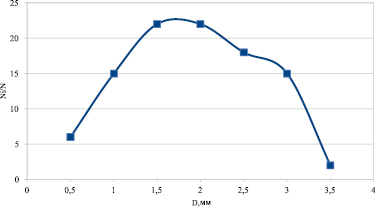

Рис. 6. Распределение числа пузырьков по размерам (опытное) в начальной фазе открытия клапана

Рис. 7. Опытное распределение числа пузырьков по размерам в промежуточном положении запорного органа

На рис. 6 представлены результаты для начальной фазы – процесса открытия клапана. Степень открытия – 20 % от полного хода запорного органа.

Анализируя приведенную зависимость, можно сделать вывод о том, что в процессе истечения через запорное приспособление данной опытной установки преобладают пузырьки размером от 1,5 до 3 мм. Количество мелких пузырьков (размерами от 0,5 до 1,5 мм) и более крупных (размером более 3 мм) значительно меньше.

На рис. 7 изображено опытное распределение числа пузырьков по размерам при среднем положении запирающего органа.

В промежуточном положении имеет место некоторое увеличение количества образованных пузырьков с размерами от 1 до 3 мм и снижение количества мелких (от 0 до 1) и крупных газовых образований (от 3 и более мм).

Сравнивая полученную зависимость с распределениями для других конструкций прямоточных регулирующих клапанов [3, 4], можно сделать вывод о том, что использование запорного органа с внешним расположением относительно перфорированного цилиндра позволяет уменьшить количество кавитационных пузырей с размерами от 1,5 до 3 мм на 10–15 %.