Кафедрой «Материаловедение в строительстве» Института новых материалов и технологий совместно с кафедрой «Городское строительство» СтИ УрФУ по заказу производственной компании «Юниклинкер» проведено исследование характеристик арматурных каркасов треугольного сечения. Целью данного исследования явилось изучение их работы в качестве воспринимающих нагрузку металлических конструкций – прутковых ферм и для анализа работы каркасов в составе балок сборно-монолитных перекрытий. Изучение каркасов данного типа для применения в железобетонных перемычках из полистиролбетона ранее проводилось в 2006 г. при участии одного из авторов и с.н.с., к.т.н. В.А. Никишкина под руководством к.т.н. В.Г. Трынова в Испытательном центре ОАО «Уральский научно-исследовательский институт архитектуры и строительства» [1, 2].

Общий вид балки-перемычки из полистиролбетона приведен на рис. 1.

Рис. 1. Полистиролбетонная балка на опорах в Испытательном центре

По итогам исследований строительных конструкций и изделий из полистиролбетона в 2010 г. c применением новых видов армирования автором В.А. Беляковым была защищена диссертация на ученую степень кандидата технических наук [3].

Объект исследования

Пространственные арматурные каркасы треугольного сечения (тригоны) изготавливаются методом контактной сварки промышленным способом на автоматическом оборудовании [4]. Тригоны изготавливаются из арматуры класса B500С согласно действующим российским и зарубежным строительным нормам [5].

Каркасы треугольного сечения перспективны для применения в качестве армирования монолитных железобетонных конструкций стен и перекрытий, а также специальных железобетонных и легкобетонных элементов [6]. Для армирования железобетонных плит перекрытий, панелей стен с целью повышения пространственной жесткости и технологичности конструкции ранее были разработаны варианты близких по конструкции треугольных каркасов, в которых параллельно разнесенные прямолинейные арматурные стержни соединены с непрерывным зигзагообразным элементом, расположенным внутри пространства, ограниченного прямолинейными арматурными стержнями, и имеющим V-образный, трапецеидальный или петлеобразный контур [7]. Прямолинейные арматурные стержни также могут быть разнесены по контуру треугольного каркаса и при необходимости могут располагаться группами [8, 9].

Диаметр арматуры и высота тригонов назначается в соответствии с расчетом рабочего армирования монолитных железобетонных конструкций.

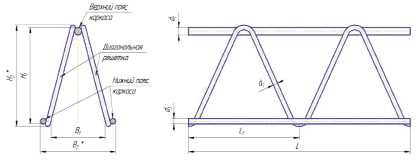

Общий вид каркаса показан на рис. 2.

Рис. 2. Общий вид каркаса-тригона

Основные технические характеристики каркаса:

– рабочая высота каркаса (H1) – расстояние между самой низкой точкой стержней нижнего пояса и самой высокой точкой стержня верхнего пояса и может составлять от 80 до 300 мм;

– общая высота каркаса (H2) считается с учетом выступов диагоналей за пределами верхнего и нижнего поясов. Выступ диагоналей составляет 2/5 мм в зависимости от диаметра арматуры;

– ширина основания каркаса (В1) – расстояние между диагоналями на уровне стержней нижнего пояса, составляет 48 мм;

– общая ширина каркаса (В2) – расстояние между внешними точками нижнего пояса, зависящее от диаметра стержней нижнего пояса и диагоналей;

– шаг диагоналей (L1) – расстояние между осями изгибов диагонали одного пояса. Стандартный шаг диагоналей 200 мм, при необходимости шаг может составлять от 190 до 210 мм, при этом шаг диагоналей в отдельном изделии является постоянным;

– длина (L) – общая длина каркаса по нижнему поясу. Может составлять от 2000 до 14000 мм, исходя из предполагаемой длины железобетонного элемента, в составе которого может быть использован каркас. Резка каркаса выполняется по центру узла сварки.

Методика испытаний и задачи работы

Задачами испытаний являлось исследование прочности сопряжений элементов в зоне контактной сварки и устойчивости сжатых элементов с учетом особенностей примыкающих зон сварки. Образцы запроектированы таким образом, чтобы получить потерю устойчивости как продольных, так и наклонных стержней (см. табл. 1), геометрия подобрана с целью получения обоих видов разрушения.

Таблица 1

Исследования арматурных каркасов, как прутковых ферм

|

Обозначение |

Исследуемое напряженное состояние |

Количество образцов |

|

ТК-1-2 |

Поперечная сила |

2 |

|

ТК-1-1 |

Изгиб |

2 |

|

ТК-1-3 |

Поперечная сила, изгиб |

2 |

Расстановка приборов должна была уточнить момент начала выпучивания стержней, для этого были установлены индикаторы, замеряющие общие деформации образца, и индикаторы, замеряющие укорочение отдельного сжатого стержня. В ходе испытаний с учетом полученных результатов испытаний расстановка приборов была несколько изменена. Расстановка приборов на опоре показана на рис. 3.

Рис. 3. Расстановка приборов на опоре

Рис. 4. Общий вид испытания каркаса

Общий вид испытания показан на рис. 4.

Результаты испытаний и их анализ

Основные результаты испытаний приведены в табл. 2. Исчерпание несущей способности каркасов в пяти случаях из шести произошло в результате потери устойчивости отдельных стержней.

Таблица 2

Результаты испытаний арматурных каркасов – тригонов

|

Шифр |

Характер разрушения |

Максимальная нагрузка N, кг |

|

ТК-1-2.1 |

Потеря устойчивости крайнего раскоса |

1000 |

|

ТК-1-2.2 |

Разрушение сварного узла крайнего раскоса |

1050 |

|

ТК-1-1.1 |

Потеря устойчивости центрального стержня сжатого пояса |

860 |

|

ТК-1-1.2 |

Потеря устойчивости центрального стержня сжатого пояса |

760 |

|

ТК-1-3.1 |

Потеря устойчивости средних стержней сжатого пояса |

740(640) |

|

ТК-1-3.2 |

Потеря устойчивости раскоса под грузом |

780 |

В одном из образцов произошло исчерпание несущей способности каркасов в результате разрушения сварки в месте соединения поперечного и продольного стержней. Разрушение сварного соединения в узле арматурного каркаса в процессе испытания показано на рис. 5.

Рис. 5. Разрушение сварного соединения каркаса-тригона под нагрузкой

Фактическая прочность образцов сопоставлена с расчетной, подсчитанной, как для прутковой металлической фермы по СП 16.13330.2011 «Стальные конструкции», при этом характеристики материалов принимались по СП 52-101-2003. При определении расчетной длины для сжатого пояса принималось μ = 1, для раскосов – μ = 0,75, как для элементов структурных конструкций согласно данным нормативной документации.

Соотношение теоретической и фактической прочности при разрушении сжатого пояса находится в интервале С = 0,812 – 1,134, раскоса – в интервале 1,114–1,54. Теоретический коэффициент безопасности (С) в данном случае представляет собой произведение коэффициента надежности по материалу (γm) и коэффициента условий работы (γy). Коэффициент надежности по материалу определялся как отношение предела текучести (σт, σ0,2) к расчетному сопротивлению (Rs). Для арматуры класса А400 σт = 4000 кг/см2 (ГОСТ 5781-82), Rs = 3620 кг/см2, γm = 4000/3620 = 1,105, соответственно коэффициент условий работы для сжатого пояса γy = 0,735 – 1,026 (среднее значение 0,880). Для арматуры диаметром 5 мм класса В500 σ0,2 = 5016,5 кг/см2 (ГОСТ 6727 – 80*), Rs = 4230 кг/см2, γm = 5016,5 / 4230 = 1,186, соответственно коэффициент условий работы для раскосов γy = 0,939–1,298 (среднее значение 1,12).

В ходе испытаний замерялись деформации отдельных элементов каркасов и конструкции в целом. Были построены кривые деформаций. На первых ступенях нагружения зависимость между деформациями и нагрузкой носит линейный характер, далее в большинстве случаев отмечено отклонение кривых от прямой. Неупругие деформации появляются при нагрузке, составляющей величину в 0,65–0,88 от разрушающей. Причиной появления неупругих деформаций является изгиб сжатых стержней, связанный с их начальной погибью. Коэффициент условий работы, введенный выше, учитывает эти начальные погиби. Более высокое значение этого коэффициента для раскосов связано с тем, что проволока В500С не имеет площадки текучести, и деформации стали после достижения напряжения в арматуре величины σ0.2 продолжают нарастать плавно. Установлено, что при расчетной оценке каркаса как самостоятельного элемента необходимо вводить дополнительный коэффициент условий работы, величина которого может быть принята не более 0,735.

Потеря устойчивости стержней проходила плавно при постоянной неизменяющейся нагрузке и подобна текучести арматуры. Однако окончание процесса потери устойчивости стержней сопровождается снижением общей несущей способности конструкции.

В одном из испытаний исчерпание несущей способности произошло вследствие разрушения узла сварки. Из этого факта можно сделать вывод о необходимости контроля за качеством точечной сварки, соединяющей стержни. Преждевременное разрушение сварных соединений может существенно снизить несущую способность каркасов.

Максимальный прогиб каркасов при испытании до начала потери устойчивости арматурных стержней во всех случаях не превышал 13 мм, что меньше рассчитанного предельно допустимого прогиба, равного 14,66 мм. Указанная величина прогиба является применимой также для результатов, представленных в табл. 3 ниже по тексту статьи.

Таблица 3

Результаты замера и расчета прогибов

|

Маркировка каркаса |

Величина N, кг |

Средний экспериментальный прогиб, см |

Расчетный прогиб, см |

Отношение экспериментального прогиба к расчетному |

|

ТК-1-2 |

550 |

0,588 |

0,234 |

2,51 |

|

ТК-1-1 |

400 |

1,31 |

0,974 |

1,34 |

|

ТК-1-3 |

400 |

1,15 |

0,882 |

1,3 |

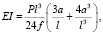

По результатам испытания был проведен расчет жесткости каркасов при различных расчетных схемах приложения нагрузки, при этом имелось в виду, что во всех случаях изгиба деформирование каркасов подчинялось линейному закону. Величина жесткости каркасов определялась по формуле

где Р – сила, приложенная к каркасу, l – пролет; a – расстояние от опоры до точки приложения силы; f – прогиб каркаса.

В процессе эксперимента было получено, что треугольные каркасы обладают собственной несущей способностью. Это свойство может быть использовано в сборно-монолитном домостроении [10]. Каркасы могут служить элементами, которые служат для закрепления опалубки, а также могут воспринять вес бетонной смеси до ее затвердевания и полного набора прочности. Результаты замера и расчета прогибов приведены в табл. 3, а результаты замера и расчета жесткости каркасов приведены в табл. 4.

Таблица 4

Результаты замера и расчета жесткости каркасов

|

Маркировка каркаса |

Величина N, кг |

Средняя экспериментальная жесткость, кг·см2 |

Расчетная жесткость, кг·см2 |

Отношение экспериментальной жесткости к расчетной |

|

ТК-1-2 |

550 |

5485 |

25780 |

0,213 |

|

ТК-1-1 |

400 |

12340 |

30400 |

0,406 |

|

ТК-1-3 |

400 |

11660 |

29070 |

0401 |

Установлено наличие изменения жесткости каркаса в зависимости от расчетной схемы приложения нагрузки к нему, что является закономерным фактом.

Анализируя данные, приведенные в табл. 3 и 4, можно сказать, что фактически опытные каркасы оказались менее жесткими, чем это следует из теоретических расчетов. Данный факт можно объяснить наличием несовершенств в стержневой системе каркаса, которые возникают в процессе их изготовления. Несовершенства в основном проявляются в том, что раскосы не имеют строгой линейной формы, и в них присутствует начальный эксцентриситет продольной сжимающей силы. Данный эксцентриситет необходимо учитывать при расчете каркасов. В связи с этим при приложении нагрузки у опор (каркасы ТК-1-2) жесткость оказывается почти в два раза меньше, чем в остальных случаях.

Фактическая жесткость каркаса даже при потере устойчивости продольного стержня оказалась значительно меньше теоретической жесткости (каркасы ТК-1-1).

Из вышесказанного следует, что при теоретическом расчете величины прогиба арматурного каркаса, которая может понадобиться при использовании каркаса как элемента, поддерживающего опалубку, необходимо снижать жесткость каркаса и в тем большей степени, чем ближе к опоре предполагается расположить полезную нагрузку.

Заключение

1. Испытанные каркасы обладают собственной несущей способностью, что позволяет использовать их как самостоятельные элементы, несущие опалубку, а также использовать каркасы в изделиях из конструкционного полистиролбетона в случаях, когда прочность бетона будет недостаточна для восприятия поперечных сил.

2. Прочность испытанных каркасов связана с устойчивостью стержней, из которых они состоят. Зависимость между прочностью каркасов и их жесткостью носит линейный характер. При расчете несущей способности каркаса, как самостоятельного элемента, необходимо вводить дополнительный коэффициент условий работы, величина которого может быть принята не более 0,735.

3. Потеря несущей способности испытанных каркасов – тригонов наступила до достижения ими предельных прогибов.

4. Для обеспечения надежной работы арматурных каркасов с треугольной решеткой в изгибаемых железобетонных элементах необходимо обеспечить качество сварных соединений между стержнями для исключения их разрушения при работе конструкций.

5. Результаты испытания каркасов позволяют разработать опытные конструкции сборно-монолитных перекрытий «Юнилит» с использованием тяжелого и легкого бетонов и провести анализ работы арматурных каркасов с треугольной решеткой в таких конструкциях.