Осадка цилиндрических заготовок в холодном состоянии применяется для изготовления штучных заготовок, используемых для различных операций холодной объемной штамповки.

Как и при горячей осадке, наличие сил трения на торцах приводит к искажению формы боковой поверхности осаживаемых заготовок, которая приобретает выпуклость. Однако различия в технологическом назначении заготовок после горячей и холодной осадки приводят к необходимости использования различных оценок эффекта проявления сил трения.

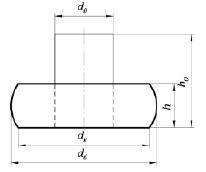

При горячей осадке коэффициент относительной бочкообразности характеризует относительную часть объема исходной заготовки, затрачиваемую на образование выпуклости. Он является объемным показателем, не отражающим форму выпуклости, так как не учитывает ее наибольший диаметр (dб) (см. рисунок). В отличие от горячей, при холодной осадке форма выпуклости учитывается и оценивается разностью диаметра в срединном сечении (dб) и диаметра контактной поверхности торцов (dк). При этом наибольший диаметр в срединном сечении осаженной заготовки (dб) является важнейшим показателем качества штучных заготовок [1].

Еще одним существенным отличием холодной осадки от горячей является фактор контактного трения, который в технологии принято условно определять величиной коэффициента контактного трения (μ). По сравнению с горячей осадкой, при холодной величина сил трения зависит от значительно большего количества факторов, важнейшими из которых, наряду с типом технологической смазки, являются твердость материала осаживаемой заготовки, интенсивность его упрочнения, а также микрогеометрия контактных поверхностей заготовки и рабочих деталей штампа [2]. Поэтому величина коэффициента трения при холодной осадке изменяется в значительно более широком диапазоне. По этой причине количество исследований по определению показателей изменения формы боковой поверхности цилиндрических заготовок при холодной осадке заметно больше по сравнению с горячей.

Параметры формоизменения цилиндрической заготовки в процессе осадки

Следует отметить, что подавляющее большинство таких исследований являются экспериментальными, основанными на однофакторных экспериментах. Однако технологическая система – операция холодной осадки – является многофакторной, и поэтому ее идентификация с помощью однофакторных экспериментов недостаточно информативна.

Исходя из изложенного, определена цель выполненной работы: на основе многофакторных экспериментов с использованием статистических методов анализа исследовать зависимость выпуклости боковой поверхности (Δd = dб – dк) заготовок из термически разупрочненной электротехнической меди М1 от относительной высоты исходных заготовок

(h0/d0), относительной степени их деформации ε = (1 – h/h0) и условий контактного трения (μ).

Обзор литературных источников

Анализ показывает, что чаще всего авторы в своих исследованиях определяют зависимость величины выпуклости от относительной высоты исходных заготовок и степени их деформации, значительно меньше уделяя внимание условиям контактного трения, осуществляя осадку заготовок из различных сплавов, как правило, при отсутствии технологической смазки. При этом, исходя из величины выпуклости и высоты осаженной заготовки, определяют радиус дуги окружности, который, по мнению авторов, с достаточной для практических целей точностью соответствует форме выпуклости.

Например, в работе [3] автор исследовал влияние относительной высоты осаживаемых заготовок из коммерчески чистого алюминия, а также степени их деформации на величину радиуса дуги окружности, аппроксимирующего форму выпуклости их боковой поверхности. Он выявил линейный характер зависимости между относительной высотой и максимальным диаметром выпуклости в условиях отсутствия технологической смазки.

В работе [4] авторы исследовали влияние шероховатости контактных поверхностей на величину контактного трения при осадке заготовок из различных сплавов, ограничив эксперименты относительно узким диапазоном степеней деформации заготовок с одинаковой относительной высотой.

Авторы работы [5], выполнив многофакторные эксперименты, учитывали практически все факторы, влияющие на величину относительной бочкообразности при осадке заготовок из алюминиевого сплава АД31: относительную высоту исходных заготовок, степень их деформации и условия контактного трения (со смазкой и без нее). Наряду с этим они также учитывали влияние на бочкообразность заготовок скорости деформирования при осадке на гидравлическом и кривошипном прессах. В результате было определено, что повышение скорости деформирования с 4 мм/сек до 200 мм/сек способствует уменьшению относительной бочкообразности в 1,5…4 раза в зависимости от уровней исследуемых факторов. Однако свои исследования авторы ограничили сравнительно малой величиной относительной высоты осаживаемых заготовок (h0/d0 ≤ 1,3) и малой степенью осадки (ε ≤ 0,36).

Комплексные теоретические и экспериментальные исследования формы боковой поверхности осаживаемых заготовок представлены в работе [6]. Их автор исходил из того, что задача определения формы боковой поверхности заготовок при осадке является вариационной, и поэтому для ее решения применил метод Ритца. Полученные автором решения позволяют описать форму боковой поверхности осаживаемой заготовки сечениями, в которых диаметры определяются исходя из размеров исходной заготовки с учетом коэффициента контактного трения и конечных размеров осаженных заготовок. Однако при экспериментальной проверке теоретических решений автор для осадки заготовок из сплава АД1 принял следующие значения коэффициентов трения: μ = 0,5 (без смазки) и μ = 0,3 (со смазкой), которые, как известно, характерны для горячей деформации.

В заключение отметим, что зачастую авторы ограничивают свои исследования анализом одного, двух и реже трех факторов, влияющих на величину выпуклости боковой поверхности заготовок в процессе холодной осадки. Поэтому актуальной задачей является не только комплексное исследование всех факторов, влияющих на величину выпуклости, но и раскрытие их сложного взаимного влияния на основе уравнений регрессионного анализа, полученных с помощью многофакторных экспериментов.

Материалы и методы исследования

При планировании и выполнении полного факторного эксперимента (ПФЭ 23) учитывали основные факторы, оказывающие наибольшее влияние на величину исследуемого параметра (отклика) – выпуклости боковой поверхности (Δd = dб – dк). Все факторы устанавливали на двух уровнях: относительная высота исходных заготовок (h0/d0) – 1,75 и 1,0; относительная степень деформации = (1 – h/h0) – 0,5 и 0,2; условия контактного трения (μ) – μ = 0,3 (без применения смазки) и μ = 0,1 (со смазкой). Материал заготовок – термически разупрочненная электротехническая медь М1. Диаметр исходных заготовок – 25 мм. Их осадку выполняли на гидравлическом прессе П481А с номинальной силой 400 кН; скорость деформирования – 4 мм/сек. В качестве технологической смазки использовали животный жир.

В таблице представлен план полного факторного эксперимента (ПФЭ 23) и результаты его обработки. Все опыты в эксперименте дублировали равномерно (n = 3).

План ПФЭ 23 и его результаты

|

№ п/п |

ε |

μ |

d/h |

Δd, мм |

№ п/п |

ε |

μ |

d/h |

Δd, мм |

|

1 |

0,5 |

0,3 |

1,75 |

3,885 |

5 |

0,5 |

0,3 |

1,0 |

1,566 |

|

2 |

0,2 |

0,3 |

1,75 |

1,278 |

6 |

0,2 |

0,3 |

1,0 |

0,548 |

|

3 |

0,5 |

0,1 |

1,75 |

1,411 |

7 |

0,5 |

0,1 |

1,0 |

0,872 |

|

4 |

0,2 |

0,1 |

1,75 |

0,219 |

8 |

0,2 |

0,1 |

1,0 |

0,255 |

Результаты исследования и их обсуждение

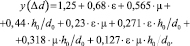

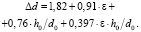

В результате обработки эксперимента было получено следующее уравнение регрессионного анализа, в котором уровни факторов представлены в нормализованном масштабе:

(1)

(1)

В (1) величина коэффициентов свидетельствует о силе (степени) влияния того или иного фактора или эффекта взаимодействия факторов на отклик (Δd). Знак перед коэффициентом указывает на характер влияния: если перед коэффициентом регрессии стоит знак (+) – это значит, что при увеличении фактора (при его переходе от меньшего значения к большему) отклик увеличивается. Если перед коэффициентом стоит знак (–), то при переходе фактора от меньшего значения к большему – отклик уменьшается.

Основываясь на изложенном, анализируя (1), можно заключить, что наиболее сильное влияние на величину выпуклости (Δd) оказывает степень деформации (ε). Влияние этого фактора в 1,2 раза сильнее влияния коэффициента контактного трения (μ) и в 1,5 раза сильнее влияния относительной высоты исходных заготовок (h0/d0).

Для более объективной оценки факторов и их взаимодействий результаты эксперимента были подвергнуты дисперсионному анализу, на основании которого можно судить о вкладе того или иного фактора в дисперсию отклика [7].

В частности, дисперсионный анализ (1) свидетельствует, что вклад фактора ε в дисперсию отклика (Δd) составляет 37,8 %, коэффициента трения (μ) – 26 % и фактора h0/d0 – 16,2 %.

Из анализа (1) можно отметить относительно заметное влияние на отклик эффектов совместного влияния факторов (ε и h0/d0)

и (μ и h0/d0). Столь относительно большая величина коэффициентов при парных эффектах взаимодействия, с участием фактора относительной высоты исходных заготовок (h0/d0), говорит о том, что влияние факторов ε и μ следует рассматривать раздельно с учетом уровней фактора h0/d0: осадку относительно высоких (h0/d0 = 1,75) и относительно низких (h0/d0 = 1,0) заготовок.

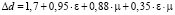

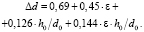

Следуя этому, для высоких исходных заготовок (опыты 1…4, таблица) получили следующее уравнение регрессионного анализа:

. (2)

. (2)

Из анализа (2) легко заметить, что влияние степени деформации (ε) на величину выпуклости (Δd) относительно высоких исходных заготовок (h0/d0 = 1,75) лишь в 1,08 раза сильнее влияния коэффициента контактного трения (μ) и в 2,7 раза сильнее влияния их парного взаимодействия. Дисперсионный анализ (2) показывает, что вклад фактора μ в дисперсию отклика составляет 49 %, а фактора μ – 44 %. Это говорит об их сравнительно равной силе влияния на отклик.

Обработка ПФЭ 22 (опыты 5…8, таблица) позволила получить следующую модель регрессионного анализа выпуклости при осадке относительно низких исходных заготовок (h0/d0 = 1,0):

. (3)

. (3)

Из (3) видно, что влияние степени деформации (ε) на величину выпуклости (Δd) в 1,66 раза сильнее влияния фактора трения (μ) и в 4 раза сильнее влияния их парного взаимодействия. Дисперсионный анализ (3) показывает, что доминирующий вклад фактора степени деформации (ε) в дисперсию отклика составляет 70 %, а фактора (μ) лишь 25,5 %.

В (2) и (3) коэффициенты при мнимых факторах (1,7 и 0,81) означают, что их величина численно равна отклику, если все факторы установлены на нулевом уровне. Это позволяет по отношению указанных коэффициентов  судить о соотношении выпуклостей относительно высоких (h0/d0 = 1,75) и низких (h0/d0 = 1,0) заготовок, если уровень фактора

судить о соотношении выпуклостей относительно высоких (h0/d0 = 1,75) и низких (h0/d0 = 1,0) заготовок, если уровень фактора  , а фактора

, а фактора  .

.

Известно, что на практике очень часто осадку из меди и алюминиевых сплавов могут выполнять как со смазкой (μ = 0,1), так и без нее (μ = 0,3), вследствие этого изменяется величина выпуклости их боковой поверхности.

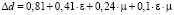

Если осадку заготовок из меди М1 выполняют без смазки (μ = 0,3), тогда уравнение регрессионного анализа (опыты 1, 2, 5, 6, таблица) получит вид

(4)

(4)

Из (4) видно, что влияние степени деформации (ε) на отклик (Δd) в 1,2 раза сильнее влияния фактора h0/d0 и в 2,3 раза сильнее влияния парного взаимодействия этих факторов (ε•h0/d0). Дисперсионный анализ (4) показывает, что вклад степени деформации в дисперсию отклика (Δd) составляет 52,65 %, а фактора относительной высоты исходных заготовок – 37,24 %. Вклад эффекта взаимодействия факторов – 10 %.

Если осадка заготовок выполняется со смазкой (μ = 0,1), тогда уравнение регрессионного анализа (опыты 3, 4, 7, 8, таблица) получит вид

(5)

(5)

Из (5) следует, что при осадке со смазкой влияние степени деформации на величину выпуклости в 3,6 раза сильнее влияния фактора h0/d0 и в 3,2 раза сильнее эффекта их взаимодействия. Дисперсионный анализ (5) свидетельствует о доминирующем влиянии степени деформации: ее вклад в дисперсию отклика составляет почти 85 %, фактора h0/d0 – 6,5 %, а их совместного влияния – 8,6 %.

Выводы

1. Определено, что сила и характер влияния степени деформации и коэффициента контактного трения на величину выпуклости боковой поверхности существенно зависит от относительной высоты исходных заготовок.

2. При осадке относительно высоких исходных заготовок (h0/d0 = 1,75) величина выпуклости их боковой поверхности практически в равной степени зависит от коэффициента контактного трения и относительной степени деформации исходных заготовок. В частности, вклад относительной степени деформации в дисперсию отклика (Δd) составляет 49 %, а условий контактного трения – 43 %.

3. При осадке относительно низких исходных заготовок (h0/d0 = 1,0) вклад относительной степени деформации в дисперсию выпуклости доминирует и составляет 70 %, в то время как вклад фактора трения – лишь 25 %.

4. Определено, что при осадке заготовок из меди М1 без применения смазки вклад относительной степени деформации в дисперсию выпуклости составляет 52,6 %, а относительной высоты исходных заготовок – 37 %. При осадке со смазкой на величину выпуклости доминирующее влияние оказывает относительная степень деформации. Ее вклад в дисперсию выпуклости составляет почти 84 %, а фактора относительной высоты осаживаемых заготовок – лишь 6,5 %, что сопоставимо с эффектом взаимодействия этих факторов – 8,5 %.