Свойства никелевых покрытий значительно меняются при легировании их неметаллами. Особенно значительное улучшение свойств достигается при легировании никелевых покрытий малым количеством бора: повышается твёрдость, износостойкость, термостойкость, коррозионная стойкость, паяемость и свариваемость таких покрытий. Это расширяет область применения изделий с таким покрытием.

Функциональные покрытия никель-бор могут быть получены введением в стандартные электролиты никелирования некоторых борсодержащих добавок (БСД): восстановителей или полиэдрических боратов [1–3]. Такие добавки, как ПАВ, могут конкурировать при электроосаждении с традиционными блескообразующими добавками (БОД), влияя на структуру, свойства и состав самого покрытия. Например, введение 1,4-бутиндиола значительно увеличивает блеск никелевого покрытия и улучшает его ультразвуковую микросварку, но снижает содержание бора в сплаве [2]. Влияние других БОД на состав и характеристики покрытий никель-бор практически не изучено.

Целью данной работы является исследование состава и некоторых критических функциональных характеристик покрытий никель-бор, полученных при введении в состав электролита никелирования более широкого спектра современных БОД, таких как НИБ-3 (НИБ-М), НИБ-11(12), 1,4-бутиндиол, сахарин, хлорамин Б, формалин, входящих в технологию «Лимеда НБ-2», «Лимеда НС-2» и применяемых на ряде российских предприятий автомобиле- и приборостроения.

Для исследований использовался стандартный электролит никелирования Уоттса с борсодержащей добавкой декагидродекабората натрия (ДГБН) [2], куда дополнительно вводились различные блескообразующие добавки.

Влияние БОД на состав сплава никель-бор определялось потенциометрическим титрованием. Качество покрытия и рассеивающая способность электролита (РС) проверялись на щелевой ячейке Молера. Проверка покрытия на термостойкость проводилась при температуре 4500 °С в воздушной атмосфере в течение 10 минут. Внутренние напряжения оценивались методом гибкого катода, степень блеска определялась с помощью зеркального блескомера, микрошероховатость – с помощью профилографа-профилометра П-201 [4].

Обычно, блестящие покрытия никель-бор должны удовлетворять свойствам термостойкости, паяемости, свариваемости, хорошей защитой от коррозии и термодиффузии металла-основы в покрытие, низкими внутренними напряжениями, что позволит использовать их для декоративных и функциональных целей.

Блеск никелевых покрытий увеличивается в порядке введения в электролит БСД, БОД и сахарина. Установлено, что только строгое поддержание оптимальной концентрации БОД в пределах 0,3–0,5 г/л дает возможность получения качественного осадка. Уменьшение или увеличение концентрации блескообразователей ведет к снижению блеска покрытий.

Установлено, что на блеск и микрошероховатость осадка большое влияние оказывают температура электролита, катодная плотность тока.

Повышение температуры с 20 до 50 °С в электролитах с НИБами значительно увеличивает блеск покрытий, что, вероятно ,объясняется увеличением скорости физической или химической адсорбции БОД на выступающих вершинах и ребрах кристаллов осадка, тормозя их рост. Вследствие неодинаковой толщины диффузионного слоя больше добавок поступает и адсорбируется на микровыступах катода, чем на микровпадинах. По этой причине потенциал поляризации на микровыступах катода устанавливается более отрицательный, чем на микровпадинах, и быстрее происходит выделение металла на последних [5]. Это и приводит к повышению степени блеска поверхности с 29,4 % при 200 °С до 79,5 % при 550 °С, а величина микрошероховатости Ra меняется с 0,26 мкм до 0,04 мкм.

Введение в сернокислый электролит только НИБов приводит, по сравнению с матовым покрытием, к появлению сильного блеска, но сужает интервал катодных плотностей тока до 3А/дм2, превышение которого дает образование на ближних участках катода гидроокиси никеля. Введение сахарина позволяет увеличить допустимый предел плотности тока. Наиболее широкий интервал допустимых катодных плотностей тока и более высокая равномерность блеска были получены из электролитов с концентрацией БОД – 0,5 г/л и сахарина – 1,75 г/л, при плотности тока 4 А/дм2 и выше. Для сравнения был проделан опыт, где использовались стандартные БОД 1,4-бутиндиол и сахарин. При сопоставлении результатов измерений блеска данного электролита с вариантом осаждения блестящего никеля, где БОД – НИБы, можно отметить значительное увеличение допустимых катодных плотностей тока и блеска покрытий, осажденных из электролитов с НИБами (соответственно 36,7 % и 91,2 %).

Исходя из вышесказанного, можно заключить, что осаждение зеркально-блестящих покрытий возможно только при оптимальных значениях температуры, плотности тока и концентрации блескообразователей в электролите, причем в присутствии НИБов и сахарина процесс электроосаждения можно интенсифицировать в несколько раз.

Введение блескообразующих добавок, однако, может повлиять на состав сплава никель-бор и его характеристики.

Бор, включаясь в покрытие, обеспечивает его термостойкость, в то же время БОД могут препятствовать включению бора в осадок никеля. Установлено, что термостойкими являются лишь те Ni-B покрытия, которые осаждаются из электролитов с добавками НИБов и сахарина, с концентрацией последнего менее 2–2,5 г/л, при концентрации борсодержащей добавки ДГБН 100 мг/л. При больших концентрациях сахарина наблюдается появление цветов побежалости при термообработке покрытий на воздухе, что затрудняет последующую пайку и сварку.

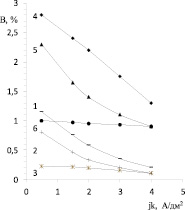

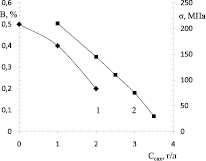

Явление снижения термостойкости Ni-B покрытия в присутствии сахарина и НИБов можно объяснить недостатком бора в осадке. Ввиду того, что серосодержащие соединения, к которым относится сахарин, являются каталитическими ядами для никеля, происходит подавление каталитической активности никелевой поверхности к распаду БСД, что приводит к снижению количества бора в катодном осадке (рис. 1, 2).

Рис. 1. Зависимость содержания бора (В, %) от катодной плотности тока (jk, А/дм2) в сернокислом электролите: 1 – БСД – 100 мл/л; 2 – БСД – 100 мг/л + сахарин – 2 г/л; 3 – БСД – 100 мг/л + сахарин – 1 г/л + БОД – 0,5 мл/л; 4 – БСД – 200 мг/л; 5 – БСД – 200 мг/л + сахарин – 2 г/л; 6 – БСД – 200 мг/л + сахарин – 2 г/л + БОД – 0,5 мл/л

Рис. 2. Зависимость содержания бора (1) (В, %) в покрытии и внутренних напряжений (2) (σ, МПа) от концентрации сахарина (Ссах, г/л) в сернокислом электролите при: jк = 2А/дм2, БСД – 100 мг/л + БОД – 0,5 мл/л

Включение бора в никелевое покрытие происходит в результате гетерогенной химической реакции, приводящей к распаду борсоединения [2, 3]. При малых плотностях тока скорости электрохимической реакции осаждения Ni и химической реакции распада БСД соизмеримы и бор включается в покрытие в достаточных количествах, обеспечивая термостойкость (0,7–1 %). При больших плотностях тока скорость электрохимической реакции возрастает, а химической остается той же, в результате количество бора в покрытии уменьшается, что может привести к окислению покрытия при термовоздействии.

Поэтому для предотвращения окисления необходимо либо увеличивать концентрацию БСД, либо уменьшать плотность тока.

Установлено, что в присутствии БОД, а именно НИБов и сахарина минимальная концентрация БСД для получения блестящего термостойкого покрытия должна составлять не менее 100 мг/л. Так, например, явление снижения термостойкости Ni-B покрытия наблюдалось при концентрации БСД – 70 мг/л, при доведении ее до 100 мг/л термоокисления не наблюдалось даже при получении покрытий на больших плотностях тока. То есть для обеспечения функциональных свойств покрытий Ni-B необходимо строгое поддержание концентраций добавок в электролите на оптимальном уровне и четкое соблюдение режимов работы электролита.

Из рис. 1 видно, что при наличии в электролите сахарина совместно с НИБами, снижение процентного содержания бора в покрытии с ростом плотности тока незначительно, в то время как без НИБов оно более ощутимо (кривые 2, 3). Можно сделать предположение: в виду того, что НИБы сильные ПАВ, которые в значительной степени адсорбируются на катодной поверхности, происходит блокировка ее активных центров. Из-за этого уменьшается включение в никелевое покрытие не только бора, но и серы. Поэтому, несмотря на небольшое содержание бора в покрытии – 0,2 %, оно является термостойким. Концентрация серы в покрытии согласно литературным данным увеличивается с повышением температуры и уменьшается с повышением плотности тока [5]. Поэтому термостойкость покрытия Ni-B будет определяться соотношением скоростей включения бора и серы в это покрытие.

Известно, что в электролиты никелирования вводятся комбинации блескообразующих добавок: добавки 1 рода (1,4-бутиндиол, НИБы) дают блеск покрытий, выравнивание осадка, но вызывают высокие внутренние напряжения; добавки 2 рода (сахарин, формалин, хлорамин) стабилизируют блеск и компенсируют высокие внутренние напряжения, полученные от первых блескообразователей [6].

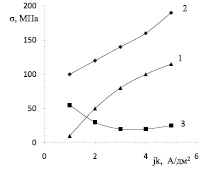

Установлено, что внутренние напряжения в электролитах никелирования увеличиваются при введении БСД, при этом можно отметить их рост с увеличением катодной плотности тока (рис. 3).

Рис. 3. Зависимость внутренних напряжений (σ, МПа) от катодной плотности тока (jk, А/дм2) в сернокислом электролите: 1 – без добавок; 2 – БСД – 100 мг/л; 3 – БСД – 100 мг/л + сахарин 1 г/л

Рис. 4. Зависимость рассеивающей способности (РС, %) от катодной плотности тока (jk, А/дм2) в сульфатном электролите: 1 – без добавок; 2 – БСД – 100 мл/л

Введение в данный электролит сахарина 1 г/л позволило скомпенсировать внутренние напряжения до 21 МПа, причем в этом случае наблюдается обратная зависимость: с увеличением плотности тока внутренние напряжения преимущественно снижаются. Дополнительное введение НИБов значительно увеличивает внутренние напряжения, отклонение стрелы прогиба образца в присутствии НИБов является максимальным, а величина внутренних напряжений составит около 210 МПа.

Чтобы снизить такие высокие внутренние напряжения, в сернокислый электролит был введен сахарин в больших количествах 2–2,5–3,5 г/л, при этом, как видно из рис. 2, наблюдается значительное снижение внутренних напряжений в покрытии без ухудшения других функциональных свойств: блеска, структуры осадка, коррозионной стойкости, хотя сохраняется опасность снижения термостойкости покрытия. Путем введения сахарина концентрацией 3,5 г/л в электролиты с НИБ удалось снизить внутренние напряжения от 210 МПа до 23,6 МПа. Такие значения внутренних напряжений не страшны в тонких слоях Ni-B покрытий, которые необходимы для изделий электронной техники, хотя, как было сказано выше, есть опасность снижения термостойкости покрытия.

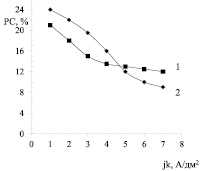

Так как блестящие функциональные покрытия Ni-B могут наноситься на сложнопрофильные детали, то важна рассеивающая способность (РС) электролита. Рассеивающая способность электролита определялась при помощи пятисекционной щелевой ячейки Молера. Зависимости РС от плотности тока из электролитов с различными добавками отражены на рис. 4.

Увеличение РС при плотности тока до 5 А/дм2 наблюдается при введении БСД в количестве 100 мг/л. С дальнейшим повышением плотности тока РС уменьшается до значений более низких, чем в электролите без добавок (рис. 4). То же наблюдается при введении БОД. Данное явление объясняется уменьшением поляризуемости при больших плотностях тока при введении добавок. Например, сахарин в количестве 1,75 г/л незначительно увеличил РС электролита с 9,61 % до 11,1 % и расширил область получения блестящих осадков.

Введение разнообразных добавок существенно не сказывается на изменении распределения толщин на пятисекционном катоде ячейки Молера для определения РС электролитов. Разница в величине РС невелика и лежит в пределах допустимой ошибки.

При сопоставлении результатов, полученных при осаждении блестящих покрытий из традиционного электролита с 1,4-бутиндиолом и сахарином и из электролита на основе НИБов можно сделать вывод, что последний электролит имеет более высокую РС и более широкий диапазон получения блестящих осадков.

Помимо осаждения блестящих Ni и Ni-B покрытий из электролитов, содержащих сахарин, проводились исследования электролита, где сахарин был заменен на смесь добавок – хлорамин Б-2 г/л и формалин – 1 г/л, ввиду значительной дефицитности сахарина. Данная смесь добавок также позволяет получить блестящее никелевое покрытие в широком диапазоне плотностей тока, равномерный блеск на деталях сложного профиля, не ухудшает защитные свойства и термостойкость Ni-B покрытия.

Контроль по БСД проводится известным аналитическим путем, расход добавок блескообразователей целесообразно рассчитывать из количества протекшего электричества, так как аналитический контроль БОД в присутствии БСД дает заниженные результаты. По результатам проведенного эксперимента расход БОД составляет в среднем 0,013 г/А•ч.

Большое значение для нормальной работы электролитов, осаждения качественного покрытия, повышения блеска, снижения внутренних напряжений имеет очистка электролитов. Полная очистка электролита от примесей, БСД и БОД может проводиться с использованием стандартных очистителей. В лабораторных условиях очистка электролита от примесей проводится при помощи перекиси водорода с последующим кипячением и обработкой активированным углем в течение 8–24 часов.

Выводы

Показано, что введением в стандартный электролит блестящего никелирования борсодержащей добавки можно получить блестящие покрытия никель-бор различного функционального назначения.

Установлено взаимное влияние борсодержащей и блескообразующих добавок на состав сплава никель-бор, его блеск, внутренние напряжения, термостойкость. Вводимая борсодержащая добавка увеличивает внутренние напряжения в покрытии, а блескообразующие добавки снижают содержание бора в сплаве и термостойкость покрытия. Осаждение зеркально-блестящих, ненапряженных, термостойких покрытий никель-бор возможно только при оптимальных значениях температуры, плотности тока и концентрации добавок. Введение борсодержащей добавки практически не сказывается на рассеивающей способности электролитов блестящего никелирования, а очистка отработанных электролитов от продуктов реакций добавок может проводиться с использованием стандартных методов очистки.