Во многих случаях наплавка является наиболее эффективным способом ремонта изношенных поверхностей и устранения опасных дефектов с сохранением необходимых свойств материала.

В силу большого количества факторов, оказывающих влияние на процесс наплавки, заранее оценить качество наплавленного слоя задача непростая. Метод проб и ошибок – не лучший способ решения проблемы, особенно в тех случаях, когда цена ошибки велика [3].

Математическая модель является универсальным и гибким инструментом [12]. После проверки адекватности модели исходному объекту с ней проводятся разнообразные и подробные опыты, дающие все требуемые качественные и количественные свойства и характеристики объекта [10].

Однако прогнозирование состояния сложных технических процессов затруднено отсутствием необходимого количества математических моделей. В ряде случаев выходом из ситуации является использование закономерностей, получаемых в ходе регрессионного анализа. С их помощью появляется возможность описать любой объект при полном соблюдении алгоритма активного эксперимента. Полный факторный эксперимент является наиболее легко реализуемым среди многочисленных методов активного эксперимента [1].

Наиболее распространенным способом устранения дефектов наружной поверхности трубы при ремонте магистральных газопроводов является наплавка [11]. Известны также работы, показывающие повышение эксплуатационных характеристик [6; 7].

Техника и режимы проведения процесса наплавки должны обеспечивать минимальное проплавление основного металла и перемешивание его с наплавленным; отсутствие пор, трещин, шлаковых включений, несплавлений и других дефектов в наплавленном слое; минимальную величину внутренних остаточных напряжений и коробления изделия; равномерную высоту и рельеф наплавленного слоя.

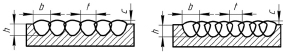

Эффективным методом снижения доли основного металла в наплавленном слое является уменьшение шага наплавки. Наложение валиков при наплавке тел вращения и плоских поверхностей производится таким образом, чтобы каждый последующий валик перекрывал предыдущий в среднем на 1/3 ширины. Тогда шаг наплавки будет равен 2/3 ширины валика. Уменьшение шага способствует снижению глубины проплавления основного металла, получению более гладкой наплавленной поверхности, а также увеличивает толщину наплавленного за один проход слоя (рис. 1). Однако при очень малом шаге (менее 0,5 ширины валика) возможно образование непроваров и несплавлений или заклинивание шлаковой корки и образование шлаковых включений [8].

Целью данной работы является разработка модели процесса автоматической наплавки омедненной сварочной проволокой сплошного сечения марки ПроТЭК 60, выпускаемой в соответствии с требованиями ТУ 1227-001-23083840-2015 «Проволока стальная сварочная сплошного сечения ПроТЭК 60».

Проволока рекомендуется к применению для автоматической наплавки и сварки плавящимся электродом в среде активных газов и смесях всех слоев шва стыковых соединений труб при строительстве, реконструкции и капитальном ремонте промысловых и магистральных газопроводов. Типовой химический состав наплавки и его механические свойства представлены в табл. 1 и 2.

Данная проволока соответствует требованиям нормативных документов ПАО «Газпром» и является функциональным аналогом таких проволок, как TS-6, K-600, Boehler SG3-P, SUPRAMIG SERIMAX, OK Autrod 12.66, используемых при монтаже и ремонте газопроводов [9]. В частности, при устранении задиров, трещин и других линейно-протяженных дефектов при ремонте магистральных газопроводов. Применение этой проволоки российского производства позволяет отказаться от дорогостоящего иностранного аналога, что снизит затраты при неизменном качестве.

Однако в связи с новизной проволоки требуется определение оптимальных параметров режима наплавки, обеспечивающих получение необходимых геометрических параметров шва (наплавки).

а б

Рис. 1. Образование наплавленного слоя: а – шаг наплавки менее 2/3 ширины; б – шаг наплавки более 2/3 ширины; b – ширина валика; t – шаг наплавки; с – толщина наплавленного слоя; h – глубина проплавления

Таблица 1

Типовой химический состав наплавленного металла

|

Содержание элементов, % |

|||||||

|

С |

Mn |

Si |

S |

P |

Cr |

Ti |

Ni |

|

0,04–0,9 |

1,10–1,70 |

0,60–1,10 |

≤ 0,02 |

≤ 0,02 |

≤ 0,10 |

≤ 0,10 |

0,7–1,1 |

Таблица 2

Типовые механические свойства наплавленного металла

|

Временное сопротивление разрыву, МПа |

Предел текучести, МПа |

Относительное удлинение, % |

Ударная вязкость, Дж/см2 |

|

|

КСV-20 |

КСV-40 |

|||

|

560–620 |

440–520 |

≥ 22 |

≥ 80 |

≥ 55 |

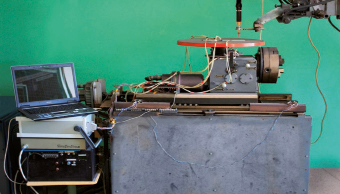

В ходе эксперимента исследовалась автоматическая наплавка проволокой ПроТЭК 60 диаметром 1,2 мм. Эксперимент проводился по методике, описанной в работах [1; 4; 5]. Наплавка выполнялась на низкоуглеродистые стальные пластины толщиной 6 мм в смеси Ar+18 % CO2 в нижнем положении. Сварка выполнялась на установке для автоматической наплавки (рис. 2) с использованием сварочного аппарата ДС400.33М и подающего механизма ПМ 4.33 на режимах, приведенных в табл. 3.

В результате работы получены зависимости между параметрами режима наплавки и геометрическими параметрами наплавляемых валиков. Зависимости представлены в виде математических моделей и графиков.

Для двухуровневого полного факторного эксперимента было проведено четыре опыта, каждый из которых повторялся три раза, для исключения грубых погрешностей. Уровни факторов представляют собой границы исследуемой области по выбранному параметру (минимальное и максимальное значение фактора) [2]. Зная максимальное  и минимальное

и минимальное  значения фактора, можно определить координаты центра плана, так называемый основной уровень

значения фактора, можно определить координаты центра плана, так называемый основной уровень  , а также интервал (шаг) варьирования Δzi:

, а также интервал (шаг) варьирования Δzi:

Полученные расчеты сведены в табл. 4.

Таблица 3

Параметры режимов сварки

|

Скорость сварки, см/мин |

Скорость подачи проволоки, м/мин |

Расход газа, л/мин |

Напряжение (U), В |

Вылет (l), мм |

Сварочный ток, А |

|

330 |

8 |

15 |

22 |

18 |

210 |

|

28 |

28 |

Рис. 2. Установка для наплавки

Таблица 4

Кодирование факторов

|

Фактор |

Верхний уровень |

Нижний уровень |

Центр |

Шаг варьирования Δzi |

Зависимость кодированной переменной от натуральной |

|

Uсв, В (z1) |

28 |

22 |

25 |

3 |

|

|

Вылет, мм (z2) |

28 |

18 |

23 |

5 |

|

Таблица 5

Матрица планирования для ширины (b) шва

|

Uсв, В |

Вылет, мм |

Взаимодействие факторов |

b1, мм |

b2, мм |

b3, мм |

bср, мм |

S2 |

bмодель |

k |

|

|

22 (–) |

18 (–) |

+ |

8,62 |

8,74 |

8,69 |

8,68 |

0,065 |

8,68 |

k0 |

11,81 |

|

28 (+) |

18 (–) |

– |

15,89 |

15,65 |

15,2 |

15,58 |

15,58 |

k1 |

0,42 |

|

|

22 (–) |

28 (+) |

– |

14,48 |

13,91 |

13,88 |

14,09 |

14,10 |

k2 |

–0,32 |

|

|

28 (+) |

28 (+) |

+ |

8,75 |

9,02 |

8,85 |

8,87 |

8,88 |

k12 |

–3,03 |

|

Таблица 6

Матрица планирования для высоты (h) шва

|

Uсв, В |

Вылет, мм |

Взаимодействие факторов |

h1, мм |

h2, мм |

h3, мм |

hср, мм |

S2 |

hмодель |

k |

|

|

22 (–) |

18 (–) |

+ |

3,93 |

4,28 |

4,52 |

4,24 |

0,163 |

4,49 |

k0 |

3,72 |

|

28 (+) |

18 (–) |

– |

2,84 |

2,79 |

3,02 |

2,88 |

3,25 |

k1 |

–0,05 |

|

|

22 (–) |

28 (+) |

– |

3,27 |

3,31 |

3,29 |

3,29 |

3,28 |

k2 |

0,16 |

|

|

28 (+) |

28 (+) |

+ |

4,92 |

4,41 |

4,08 |

4,47 |

4,62 |

k12 |

0,64 |

|

Коэффициенты уравнения регрессии k определялись по методу наименьших квадратов, т.к. экспериментальные данные должны быть однородными и нормально распределенными.

Результаты расчетов представлены в табл. 5 и 6.

Все коэффициенты являются значимыми. Уравнение регрессии в кодированных переменных принимает вид

b = 11,81 + 0,42x1 – 0,32x2 – 3,03x12;

h = 3,72 – 0,05x1 + 0,16x2 + 0,64x12.

В результате анализа полученных данных можно установить, что наибольшее влияние на ширину оказывает взаимодействие факторов x12, затем напряжение x1 и вылет x2. Наибольшее влияние на высоту оказывает взаимодействие факторов x12, затем вылет x2 и напряжение x1.

Полученные коэффициенты показывают, что с ростом напряжения ширина растет, а высота снижается. При увеличении величины вылета значение ширины падает, а высота валика растет.

Вероятность ошибки задавалась на уровне 1 %. Полученные модели для ширины и высоты наплавляемого валика в натуральных переменных имеют вид

b = –106,368 + 4,786•U + 4,986•l – 0,202•U•l;

h = 28,253 – 0,981•U – 1,067•l + 0,043•U•l.

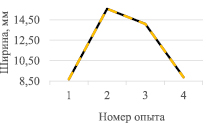

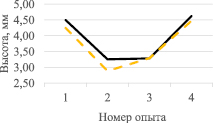

Сравнение рассчитанных с помощью полученных моделей и экспериментальных параметров валиков представлено на рис. 3.

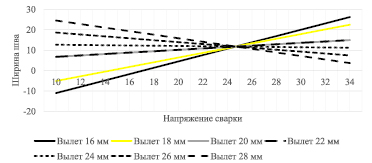

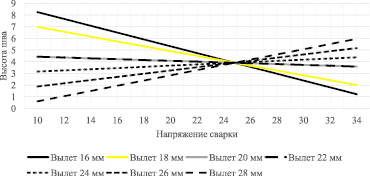

Используя полученную модель ширины шва, были построены номограммы для определения параметров наплавки (рис. 4, 5).

а

а  б

б

Рис. 3. Сравнение экспериментальных (штриховая линия) и расчетных (сплошная линия) данных: ширина (а) и высота (б) валика

Рис. 4. Номограмма связи параметров наплавки и ширины валика

Рис. 5. Номограмма связи параметров наплавки и высоты валика

Полученные в ходе эксперимента модели ширины и высоты наплавки от напряжения и вылета позволяют производить подбор параметров режима сварки для получения оптимальных геометрических характеристик шва. Зависимости ширины и высоты шва от параметров наплавки представлены в виде номограмм.