В общей проблеме нарастающего накопления отходов производственной деятельности одно из ключевых мест, как в мире, так и в России, занимают золошлаковые отходы энергетической отрасли. Объем отходов на ТЭС и котельных, сжигающих твёрдое топливо, составляет около 40 % общего количества отходов промышленного производства в Российской Федерации [9] (без учёта отвала пород горнодобывающей промышленности) и оценивается примерно в 90 млн тонн в год. Объём накопленных в Росси золошлаков приближается к 2 млрд тонн, размещённых на территориях более чем 22 тыс. га [1]. Годовое поступление золы в золоотвалы в одном только Приморском крае в отдельные годы достигало 3,0 млн т.

Вместе с тем известно, что золошлаковые отходы содержат промышленно значимые количества ценных компонентов. Химический и минералогический состав золошлаков указывает, что их правильнее считать обогащённым сырьём для различных отраслей промышленности (строительной, дорожной, цементной, металлургической, химической). ЗШО могут быть источником As, Be, Bi, Co, Ge, Hf, Nb, Se, Sr, Te, Tl, Y, Al, Cd, Ga, Fe, Mo, Ti, V, Zn, золота, платиноидов и редкоземельных элементов [7, 8, 10]. При сжигании углей на ТЭЦ концентрация ценных элементов в золе возрастает в 5–6 раз по отношению к исходной в углях и может представлять промышленный интерес. Золошлаковые отходы от сжигания многих и особенно бурых углей могут рассматриваться в некоторых случаях в качестве кондиционных руд, в частности по золоту и платине.

Извлечение металлов, присутствующих в золошлаковых отходах, осложняется тем фактом, что они в углях и золах находятся одновременно в нескольких минеральных фазах (в самородном состоянии и в виде интерметаллидов, в форме оксидов, сульфидов, карбонатов, фосфатов, силикатов и др.) и в тонкодисперсном состоянии (преимущественно до 10 мкм) [6]. В связи с этим актуальной задачей является проведение исследований химического и минерального состава золошлаковых отходов и форм нахождения металлов, в частности золота, в таких отходах. На основании результатов таких исследований станет возможной разработка технологических и аппаратурных решений по комплексной переработке техногенных отходов предприятий энергетической отрасли с сопутствующим извлечением ценных компонентов, в частности концентрата микродисперсного золота и металлов платиновой группы.

Материалы и методы исследования

Исследования отходов предприятий энергетической отрасли проводились с пробами, отобранными с полигонов следующих территорий: г. Владивосток, ТЭЦ-2; г. Артём, ТЭЦ; г. Большой камень, ТЭЦ; г. Арсеньев, ТЭЦ; г. Партизанск, ГРЭС; г. Лучегорск, Приморская ГРЭС. Всего было отобрано 57 образцов.

Содержание основных компонентов золошлаковых фракций на различных стадиях переработки определяли методом рентгено-флуоресцентного анализа (РФА) с использованием спектрометра Shimadzu EDX 800 HS (трубка с родиевым анодом, вакуум) при комнатной температуре.

В качестве основного метода определения содержания тонкого золота в золошлаковых отходах использовался метод инструментального нейтронно-активационного анализа (НАА) на разработанной в Институте химии ДВО РАН компактной установке НАА с радионуклидным источником возбуждений на основе 252Cf [14, 17]. Для измерений наведённой активности образцов использовали спектрометрический комплекс, выполненный на основе коаксиального Ge детектора GC2018 производства компании Canberra и блока обработки информации SBS-75. Для обработки результатов измерений применяли программу «Гамма-анализатор для полупроводниковых детекторов» версии 1.0. Время измерения в зависимости от содержания золота в пробах составляло от 10 мин до 30 мин.

Содержание благородных и редкоземельных металлов в золошлаковых отходах определяли методом атомно-абсорбционной спектрофотометрии (ААС) в лаборатории микро- и наноисследований аналитического центра геологического института ДВО РАН. Для определения содержания Au, Pt и Pd пробы разлагались последовательно смесью кислот HF + HNO3 с последующим соосаждением Te по методике ЦНИГРИ-2005. Для определения содержания Ag пробы разлагались последовательно смесью кислот HCl + HNO3. Измерение содержания Au, Pt, Pd и Ag проводилось на атомно-абсорбционном спектрофотометре Shimadzu 6800. Для исследований использовались навески по 2 г.

При проведении минералогических исследований использовался сканирующий электронный микроскоп (СЭМ) JSM-6490LV (JEOL, Япония), оборудованный энергодисперсионным спектрометром (ЭДС) INCA Energy и системой микроанализа для спектрометра с волновой дисперсией (ВДС) INCA Wave. Этот рентгеновский микроанализатор с электронным зондом позволяет выполнять количественный анализ по определению концентрации широкого круга химических элементов (от B до U) в диапазоне 0,001–100 мас. %. Латеральная локальность 2–5 мкм.

Исследования химического состава золошлаковых образцов, выполненные методом рентгено-флуоресцентного анализа (РФА), показали, что по химическому составу исследованные пробы весьма схожи. Основными микроэлементами в исследуемых отобранных пробах золошлаковых отходов предприятий энергетической отрасли края являются: окись кремния – 50 %, алюмосиликаты – 37 %, окислы железа – 5 %, кальций – 4 %, калий – 3 %, сера – 1 %, другие микроэлементы – менее 1 % (табл. 1). В ряде исследованных образцов были отмечены микросодержания хрома, меди, марганца, рубидия, стронция, ванадия, иттрия, цинка и циркония. Присутствие во всех исследованных пробах макросодержаний окислов титана и железа предполагает возможность проведения магнитной сепарации образцов и выделения в отдельную фракцию магнитных минералов.

Таблица 1

Усреднённое содержание макроэлементов в пробах с золоотвалов предприятий энергетики Приморского края

|

Полигон |

Al |

Ba |

Ca |

Fe |

K |

Mg |

S |

Si |

Ti |

|

ТЭЦ-2, г. Владивосток |

35,8 |

0,3 |

3,6 |

4,7 |

2,1 |

3,4 |

0,8 |

49,9 |

0,6 |

|

ТЭЦ, г. Большой Камень |

35,6 |

0,5 |

4,4 |

5,6 |

1,9 |

0,1 |

1,2 |

49,9 |

0,6 |

|

ТЭЦ, г. Арсеньев |

35,3 |

0,4 |

5,3 |

7,3 |

1,6 |

0,0 |

1,4 |

47,8 |

0,6 |

|

ТЭЦ, г. Артём |

35,4 |

0,5 |

1,8 |

4,7 |

2,3 |

0,0 |

0,9 |

53,4 |

0,9 |

|

ГРЭС, г. Партизанск |

34,1 |

0,4 |

3,1 |

7,7 |

2,7 |

0,0 |

0,9 |

50,1 |

0,7 |

Измерения содержания Au, Pt, Pd, Ag проводились методами атомно-адсорбционной спектроскопии (ААС) и нейтронно-активационного анализа (НАА). ААС показал наличие золота в семи пробах с содержанием от 0,045 г/т до 0,180 г/т и наличие серебра в пяти пробах с содержанием от 2,4 г/т до 29,7 г/т, в 22 пробах содержание серебра не превышает 1 г/т. По данным НАА золото присутствовало в 29 пробах из 57 проб в количествах от 0,2 г/т до 3,8 г/т.

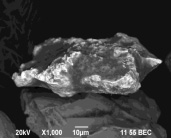

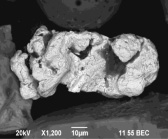

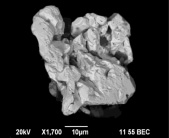

Проведённые минералогические и микроскопические исследования показали, что частицы свободного золота и других благородных металлов, присутствующие в отходах предприятий энергетического комплекса, представлены в основном тонким и сверхтонким классом крупности. Характерны весьма разнообразная морфология обнаруженных зёрен золота (ксеноморфная, комковидная, дедритоидо-комковидная формы зёрен) и тонкодисперсное состояние микрочастиц золота (от долей до десятков микрон) (рис. 1).

Рис. 1. Микрочастицы золота сложной формы, снятые под СЭМ

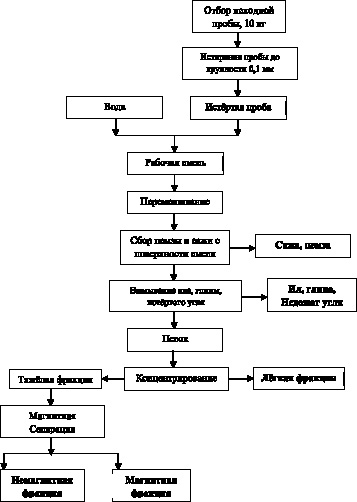

Для исследования возможности концентрирования золота исходный золошлаковый материал в лабораторных условиях был подвергнут разделению на фракции. Схема разделения проб ЗШО приведена на рис. 2. При проведении работ отбиралась исходная проба в объёме 10 кг, после чего она истиралась на дисковом истирателе до крупности 0,1 мм, далее полученный материал высыпался в ёмкость, в которую подавалась вода. В ёмкости проба тщательно перемешивалась, отстаивалась. С поверхности собиралась пена, состоящая из пемзы и сажи. Собранный материал сушился и взвешивался на весах второго класса точности. В ёмкость с замоченной пробой под малым напором подавалась вода, шло вымывание из пробы ила, глины, истёртого угля. Вода переливалась через край ёмкости и поступала в бак-отстойник, где взвешенные частицы оседали и накапливались. После удаления из пробы ила, глины и угля был получен остаток в виде песка, из которого с помощью старательского лотка выделялся концентрат, состоящий из магнитных и немагнитных минералов. Полученный материал был просушен, и посредством магнитной сепарации из него были удалены магнитные минералы.

Рис. 2. Схема разделения золошлаковых проб с полигонов предприятий энергетической отрасли Приморского края

В результате гравитационного обогащения и разделения золошлаковой пробы были получены следующие фракции сыпучего материала: сажа, пемза; глина, ил, недожог угля; лёгкая немагнитная фракция – песок; концентрат – тяжёлая немагнитная фракция; концентрат – тяжёлая магнитная фракция.

Полученные фракции, взвешивались и отправлялись на повторные анализы – НАА (определение содержания золота), РФА (определение химического состава). Проведённые анализы показали концентрирование золота преимущественно в немагнитной фракции и практически полное отсутствие золота в магнитной фракции. По данным НАА содержание золота в пробах, представляющих лёгкую немагнитную фракцию, превысило содержание золота в исходных пробах в среднем на 20 %, а содержание золота в концентрате немагнитной фракции превысило содержание в исходных пробах более чем в два раза (табл. 2).

Таблица 2

Содержание золота в г/т в различных фракциях золошлаковых проб с полигонов предприятий Приморского края

|

Проба |

Исходная |

Сажа, пемза |

Глина, ил |

Лёгкая фракция |

Тяжёлая немагн. фракция |

Тяжёлая магн. фракция |

|

ТЭЦ-2, г. Владивосток, проба 1 |

0,10 |

< 0,05 |

< 0,05 |

0,26 |

0,39 |

< 0,05 |

|

ТЭЦ-2, г. Владивосток, проба 5 |

0,06 |

< 0,05 |

< 0,05 |

< 0,05 |

0,21 |

< 0,05 |

|

ТЭЦ, г. Большой Камень |

0,10 |

< 0,05 |

< 0,05 |

< 0,05 |

0,35 |

< 0,05 |

|

ТЭЦ, г. Арсеньев |

0,11 |

< 0,05 |

< 0,05 |

< 0,05 |

0,36 |

< 0,05 |

|

ГРЭС, г. Партизанск |

< 0,05 |

< 0,05 |

< 0,05 |

0,12 |

0,37 |

< 0,05 |

|

ГРЭС, пгт. Лучегорск |

< 0,05 |

< 0,05 |

< 0,05 |

< 0,05 |

0,15 |

< 0,05 |

Для расчёта укрупнённых технико-экономических показателей предприятия по комплексной переработке ЗШО использовалась компьютерная модель, предназначенная для проведения экспресс-оценки инвестиционных проектов различных отраслей, масштабов и направленности. «Аль-Инвест-Прим», версия 5.0.

Результаты исследования и их обсуждение

Основной задачей разрабатываемого подхода является обеспечение комплексной, многопродуктовой переработки золошлаковых отходов предприятий энергетики и организация комплексной переработки отходов углеобогатительных комплексов, отходов горно-обогатительных комбинатов и прочих углесодержащих и железосодержащих отходов.

В настоящее время имеется обширная научная литература с рекомендациями по использованию ЗШО в строительстве [3, 4], сельском хозяйстве [2, 5], химической промышленности, металлургии и других отраслях народного хозяйства. Перспективными направлениями использования золошлаковых отходов являются:

а) строительная отрасль: использование золы всех составов для производства строительных материалов (добавки в шихту глиняного кирпича, производство аглопорита), использование золы в качестве готового строительного материала или продукта; использование зол кислого состава вместо песка; применение золы, содержащей несгоревшие угольные частицы в производстве искусственного заполнителя для легких бетонов; использование золы как добавки в цементы, бетоны, растворы и т.д. [11, 12, 15];

б) металлургическая промышленность: выделение магнитной фракции из золы для получения концентрата с содержанием оксидов железа до 85 %; переработка ЗШО отходов для выделения алюминиевых, марганцевых, кремниевых и др. соединений;

в) электротехническая промышленность: извлечение из золы-уноса алюмосиликатных полых микросфер (АСПМ) – наполнителя композиционных материалов; использование зольных уносов и АСПМ в производстве электронагревателей;

г) сельское хозяйство: использование кальцийсодержащих зол уноса бурых углей для известкования кислых почв;

е) природоохранные мероприятия: использование золы с повышенным содержанием свободного оксида кальция для снижения концентрации окислов серы в дымовых газах теплогенерирующих установок; применение золы, содержащей несгоревшие угольные частицы для очистки дымовых газов котлов от оксидов азота;

ж) композитные материалы: использование зольной пыли и гранулированного доменного шлака для создания композитных материалов с металлической матрицей [13], использование золошлаковых отходов для производства композитной керамики [16];

з) комплексная переработка: извлечение из золы-уноса ТЭС редкоземельных и драгоценных металлов и т.п.

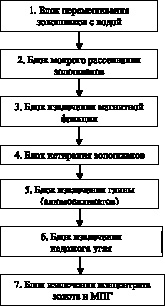

Однако для эффективного использования золы необходимо разделить исходные золошлаковые отходы на компоненты. С учётом проведённых исследований химического состава приморских зол и лабораторных исследований по разделению ЗШО на фракции была предложена многоступенчатая технологическая схема, направленная на разделение исходного материала на фракции и его подготовке к дальнейшей комплексной переработке (рис. 3). Предложенная схема состоит из отдельно функционирующих блоков, связанных в единую технологическую линию. В каждом блоке извлекается определённый промежуточный продукт. Таким образом, можно получить следующие промпродукты: железосодержащий концентрат (блок 3); алюмосиликаты (блок 5); недожог угля (блок 6); концентрат золота и МПГ (блок 7); немагнитный остаток (песок) (блок 7) и др.

Рис. 3. Схема разделения золошлаковых отходов при подготовке к комплексной переработке

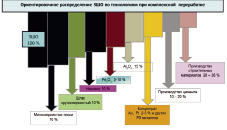

Примерное распределение промпродуктов, получаемых из исходного сырья, при комплексной переработке ЗШО по предложенной схеме, с учётом имеющихся данных по химическому составу проб и содержанию в них золота и МПГ, представлено на рис. 4.

Рис. 4. Ориентировочное распределение ЗШО по технологиям при комплексной переработке

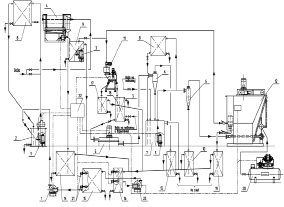

Для реализации предложенной технологической схемы была разработана установка предварительной подготовки золошлаковых отходов (рис. 5).

Рис. 5. Установка предварительной подготовки золошлаковых отходов (1 – насос центробежный оборотной воды; 2 – ёмкость смесительная; 3 – погружной насос (3 шт); 4 – гидрогрохот; 5 – диспергатор; 6 – гидроциклон (2 шт); 7 – демпферный бак; 8 – бак рециркуляции; 9 – демпферный бак; 10 – ёмкость для сбора магнитного концентрата; 11 – магнитный сепаратор; 12 – флотационная установка; 13 – глинонакопитель; 14 – ёмкость для сбора фракции 3–5 мм; 15 – ёмкость для оборотной воды; 16 – отстойник; 17 – ёмкость для сбора магнитного концентрата; 18 – ёмкость для сбора немагнитного материала; 19 – ёмкость для сбора недожога угля; 20 – электрокомпрессор; 21 – датчик уровня оборотной воды; 22 – щит управления; 23 – насос центробежный)

Установка на стадии предварительной подготовки техногенных отходов предусматривает получение трёх товарных продуктов – магнитного концентрата, недожога – как вторичного топлива, мелкозернистого песка, и двух промпродуктов – первичного концентрата ценных компонентов и мелкодисперсной алюмосиликатной смеси, которая может использоваться при производстве, например, ячеистых бетонов.

Таким образом, с учётом особенностей химического состава отходов предприятий энергетической отрасли был разработан многостадийный вариант организации переработки ЗШО. Первая стадия – сырьевая, на этом этапе ЗШО разделяются на фракции, очищаются от недожога. На данной стадии производится товарная продукция с устойчивой ликвидностью – высококалорийное топливо. На второй стадии происходит выделение из ЗШО следующего товарного продукта – железосодержащего концентрата. На третьей стадии происходит извлечение концентратов ценных компонентов – золота и благородных металлов, редкоземельных элементов. На четвёртой стадии оставшаяся часть ЗШО используется для производства строительных материалов, в том числе для дорожной и цементной отраслей. Применение данного подхода позволяет максимально полно перерабатывать ЗШО, получая спектр товарных продуктов, решая попутно проблему рекультивации золошлаковых полигонов.

Проведённые расчёты показывают, что извлечение концентрата золота и благородных металлов при организации комплексной переработке ЗШО способно существенно увеличить рентабельность производства (табл. 3, 4). Так, при строительстве цеха, предназначенного для комплексной переработки ЗШО без извлечения концентрата золота и МПГ, простой срок окупаемости комплексного проекта составляет 4,3 года, дисконтированный – 5,9 лет (табл. 3). А при добавлении линии по извлечению концентрата золота и МПГ сроки окупаемости проекта сокращаются: простой – 3,3 лет; дисконтированный – 3,8 лет (табл. 4).

Таблица 3

Прогноз продаж и прибыли цеха по комплексной переработке ЗШО, при постоянном объёме производства, без извлечения концентрата золота и МПГ

|

Год |

ххх |

ххх1 |

ххх2 |

ххх3 |

ххх4 |

|

Строительство объекта (1,5 г.) |

|||||

|

Объемы продаж, тыс. руб. |

135 305 |

541 220 |

541 220 |

541 220 |

|

|

Затраты, тыс. руб. |

206 000 |

48 178 |

182 032 |

172 032 |

172 032 |

|

Налог на прибыль, тыс. руб. |

3 518 |

17 410 |

17 410 |

17 410 |

|

|

Прибыль, тыс. руб. (с учётом погашения кредита) |

12 574 |

70 212 |

139 850 |

209 488 |

|

|

Простой срок окупаемости комплексного проекта, лет |

4,3 |

||||

|

Дисконтированный срок окупаемости комплексного проекта, лет |

5,9 |

||||

Таблица 4

Экономические показатели технологического процесса по извлечению концентрата золота и благородных металлов

|

№ п/п |

Показатели |

Ед. изм. |

Значения |

|

1 |

Годовой объём перерабатываемых ЗШО |

тонн |

200000 |

|

2 |

Капитальные вложения |

тыс. руб. |

146 000 |

|

3 |

Удельные капитальные вложения на 1 тонну ЗШО |

тыс. руб. |

0,730 |

|

4 |

Срок монтажа установок |

год |

1–1,5 |

|

5 |

Годовой выпуск товарной продукции, в том числе: |

||

|

– золотосодержащий концентрат с содержанием золота 600 г/т |

тонн |

1000 |

|

|

– платиносодержащий концентрат с содержанием платины 600 г/т |

тонн |

1000 |

|

|

6 |

Годовая стоимость продукции |

тыс. руб. |

288000 |

|

7 |

Годовые эксплуатационные затраты |

тыс. руб. |

186083 |

|

8 |

Балансовая годовая прибыль |

тыс. руб. |

101917 |

|

9 |

Безрисковая норма дисконтирования |

% |

17 |

|

10 |

Капитальные вложения, приведённые к концу расчётного периода, при безрисковой ставке дисконтирования |

тыс. руб. |

27607,36 |

|

11 |

Чистая дисконтированная прибыль за расчётный период (NPV) |

тыс. руб. |

283408 |

|

12 |

Внутренняя норма доходности при безрисковой ставке дисконтирования 17 % (IRR) |

% |

54,8 |

|

13 |

Срок окупаемости капитальных вложений: – статистический – дисконтированный |

лет |

3,3 3,8 |

|

14 |

Рентабельность за расчётный период |

% |

82 |

Выводы

С учётом особенностей химического состава отходов предприятий энергетической отрасли Приморского края был разработан оптимальный, многостадийный вариант организации комплексной переработки ЗШО.

Первая стадия – сырьевая. На этом технологическом переделе ЗШО разделяются на фракции, очищаются от недожога. На данной стадии производится товарная продукция с устойчивой ликвидностью – высококалорийное топливо.

На второй стадии происходит выделение из ЗШО следующего товарного продукта – железосодержащего концентрата.

На третьей стадии происходит извлечение концентратов ценных компонентов – золота и благородных металлов, редкоземельных элементов.

На четвёртой стадии оставшаяся часть ЗШО используется для производства строительных материалов, в том числе для дорожной и цементной отраслей.

Применение комплексного подхода к переработке ЗШО экономически многократно эффективнее использования монотехнологий, а ресурсосберегающие и экологические эффекты, сопутствующие решению проблемы крупнотоннажных отходов, переводят это направление в разряд социально значимых.

Работа выполнена при финансовой поддержке Министерства образования и науки Российской Федерации (Соглашение № 14.578.21.0015 от 05.06.2014 г. Уникальный идентификатор соглашения RFMEFI57814X0015).