Агротехнические и экологические требования к техническим средствам, осуществляющим технологические процессы механизированной обработки участков для возделывания сельхозкультур, постоянно совершенствуются и возрастают, особенно наглядно это отражается в области показателей, которые определяют негативное воздействие на почвенный горизонт, в том числе на пределы допустимых значений показателей загрязнения почвы металлом из-за ускоренного износа РОПМ и попадания продуктов износа в почву [2].

Цель исследования

Исследования регулируют нормативные документы Минсельхоза РФ, согласно которым установлен общий процент истирания материала рабочих органов почвообрабатывающих машин (до 10 % от их начальной массы) и попадания продуктов износа в почвенный горизонт за амортизационный срок использования таких машин. Поэтому применение при производстве РОПМ сельскохозяйственных агрегатов материалов повышенной износостойкости и новых, более эффективных технологий упрочнения РОПМ при их изготовлении весьма актуально и направлено на выпуск таких изделий, как лапы культиваторов; диски борон; элементы корпуса плуга и других с повышенным ресурсом эксплуатации.

Материалы и методы исследования

В работе использованы аналитические и экспериментально-статистические методы исследований.

В процессе производственной эксплуатации РОПМ подвергаются неравномерному изнашиванию, что снижает их ресурс и увеличивает затраты на их замену и ремонт.

Подтвержденные данные многократных испытаний серийных рабочих органов, а именно лемешных плугов, показывают, что средняя наработка на отказ, в зависимости от видов почв и их физического состояния колеблется в достаточно больших пределах (таблица).

|

|

|

|

а |

б |

|

|

|

|

в |

г |

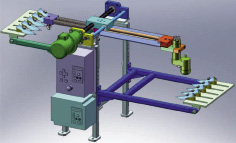

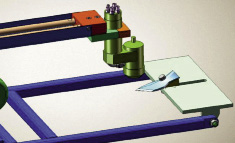

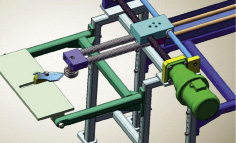

Рис. 1. Установка для плазменного напыления: а – при обработке одиночной детали; б – при последовательной обработке нескольких деталей; в – плазмотрон РР-6-01; г – копир

Средняя наработка на отказ рабочих органов лемешных плугов [1, 4]

|

Рабочие органы корпуса плуга |

Средняя наработка на отказ, га |

|

Долотообразный лемех П-702 (ПНЧС) |

5…20 |

|

Грудь отвала |

10…100 |

|

Крыло отвала |

40…270 |

|

Полевая доска |

20…60 |

Наибольшая интенсивность износа лемехов по массе на песчаных почвах с каменистыми включениями составляет 260–450 г/га, а на песчаных и супесчаных почвах без каменистых включений снижается до 100–260 г/га, что свидетельствует об увеличенной потере массы металла этих деталей за время эксплуатации, которая может составлять 30 % и более от их первоначальной массы.

Не менее ограниченный ресурс имеют и такие РОПМ, как лапы культиваторов – от 7 до 18 га; диски лущильников и диски борон – от 8 до 20 га [1, 4].

Для обеспечения работоспособности сельскохозяйственной техники в РФ выпускается огромное количество запасных частей. Так, например, годовая программа завода, расположенного в г. Рубцовск Алтайского края, который является ведущим предприятием по выпуску сменных запасных частей в виде РОПМ, составляет: по лемехам – более 600 тыс. штук, по лапам культиваторов – 87 тыс. штук, по дискам борон – 14 тыс. штук. При этом на заводе расходуется в течение года более 16 тыс. т стали [8].

Основным методом упрочнения деталей РОПМ при их изготовлении является термическая обработка путем закалки и отпуска с нагревом ТВЧ.

Для повышения долговечности рабочих поверхностей РОПМ в области наибольшей интенсивности трения и изнашивания используют наплавку износостойкими сплавами.

Нанесение износостойких покрытий в виде обмазки и шихты с последующим оплавлением путем прогрева рабочей поверхности детали токами высокой частоты (ТВЧ) снижает скорость охлаждения и прочность основного металла, что ускоряет его изнашивание.

На белгородском заводе «Белагромаш-Сервис им. В.М. Рязанова» внедрена автоматизированная установка для индукционной наплавки зубьев тяжелых борон с использованием порошка ПГ-С27. Время наплавки зуба составляет 10–12 с, твердость наплавленного слоя – 65 HRC, ширина слоя – 30 мм.

Чтобы увеличить срок производственной эксплуатации РОПМ, на Рубцовском заводе запасных частей проводят упрочнение деталей методом индукционной наплавки порошковыми сплавами. Способ отличается высокой энергоемкостью.

Оренбургский государственный аграрный университет разработал технологию упрочнения лемехов фирмы «Lemken» напайкой металлокерамическими пластинами марок ВК-8, ТИ-20, Т15К10, Т15К6, которая не рекомендуется авторами для деталей, работающих в условиях каменистых почв [10].

В связи с недостаточной износостойкостью лемехов и долот европейских компаний при обработке тяжелых почв на территории Российской Федерации ГОСНИТИ разрабатывает технологии восстановления этих деталей, что не решает проблемы по снижению скорости их изнашивания [9].

Известно [3], что для того чтобы повысить износостойкость рабочей поверхности трения, которая, например, у лемеха, имеет форму клина, создают зоны деформационного скольжения почвы с повышенным давлением, которые располагают в области наибольшей интенсивности трения.

Принимая во внимание, что первой причиной ускоренного изнашивания рабочих поверхностей трения РОПМ является многократное пластическое деформирование под действием твердых абразивных частиц в направлении перемещения с образованием и разрушением вторичных структур, в зонах наибольшей интенсивности трения, перспективным развитием технологии нанесения износостойкого присадочного материала на рабочую поверхность деталей является использование прерывистой наплавки деталей отдельными прямолинейными или дугообразными валиками, различной длины, ширина которых меньше расстояния между ними [5].

Прерывистое расположение износостойкого материала способствует формированию ударной силы, что приводит к скалыванию частиц и снижению плотности контактного слоя почвы. При этом скорость изнашивания детали снижается в 2–3 раза, а расход износостойкого материала уменьшается на порядок. Самозатачивание режущей поверхности основного металла с образованием волнисто-ступенчатого лезвия снижает тяговое сопротивление почвообрабатывающих машин и уменьшает расход горюче-смазочных материалов. На основные технические решения по упрочнению методом прерывистой наплавки коллективом авторов получено 8 патентов на изобретения, опубликовано более 10 статей.

Результаты исследования и их обсуждение

Технология упрочнения РОПМ с использованием прерывистой наплавки твердыми сплавами может заменить технологию нанесения покрытий токами высокой частоты, как обладающая высокой производительностью и многократно снижающая энергоемкость наплавочного оборудования.

Создание и освоение промышленных роботов для реализации процесса прерывистой наплавки твердыми сплавами РОПМ направлено на снижение доли ручного труда и освобождение работающих от монотонных операций, многократного и точного их повторения в различной последовательности при высоком качестве формирования наплавленных слоев, повышающих сопротивление к изнашиванию режущих поверхностей РОПМ в 2–3 раза.

Актуальным становится внедрение разработанной конструкции установки плазменного напыления (рис. 1), оборудованной автоматическим копиром сложных деталей и применение ее в технологии упрочнения таких деталей, как, например, лап культиваторов.

Принципиальная схема работы установки заключается в следующем.

На раме установки устанавливаем дополнительно помимо стандартного плазматрона РР-6-01 (рис. 1, в) механизм его перемещения, состоящий из приводного мотор-редуктора 1МЦ2С-63, перемещающего его в поперечном направлении и блока пружин с копиром (рис. 1, г), для перемещения его в продольном направлении.

На рабочем столе устанавливаются восстанавливаемые лапы культиватора, на которые необходимо нанести напыление для их упрочнения. К ним подводится плазмотрон и фиксируется в начальном положении, например на острие лапы. На копировальном столе устанавливается лапа-оригинал с геометрическими параметрами, необходимыми для первой лапы, и также в начальном положении фиксируется копирующий ролик (копир).

Затем, включая в работу установку, через плазмотрон на восстанавливаемую лапу поступает ровным слоем напыление, скорость движения механизма перемещения плазмотрона по лапе в поперечном направлении через мотор-редуктор контролирует частотный электродвигатель LS600-4001N, скорость которого подбираем экспериментально, а в продольном направлении с помощью блока пружин копирующий ролик постоянно обжимает лапу-оригинал.

Такая конструкция установки плазменного напыления позволяет в автоматическом режиме наносить на лапы культиватора порошки необходимого состава, тем самым улучшая их прочностные характеристики, с более высокой скоростью, что делает процесс восстановления лап более производительным, при получении более равномерного по толщине покрытия (рис. 2).

Ожидаемый экономический эффект заключается в повышении, по сравнению с аналогами, производительности выполнения операции нанесения износостойкого материала, сокращение расхода на используемый порошковый материал, наносимый более равномерно.

Создание установок для автоматизации технологических операций нанесения износостойкого материала на РОПМ позволит в непрерывном круглосуточном режиме выполнять большой объем наплавочных работ в условиях крупносерийного и многономенклатурного производства при выпуске сменных запасных частей РОПМ повышенного ресурса.

Рис. 2. Лапа культиватора после обработки на установке для плазменного напыления (слева – с нанесением упрочнения по существующему методу; справа – на установке для плазменного напыления)

В качестве источников для проектирования и изготовления опытного образца предлагаемой автоматизированной установки необходимо использовать наработки проектирования [6, 7], сварочное оборудование, программные устройства, сохраняющие в памяти режим сварки, например аппараты для полуавтоматической сварки семейства «Плюс».

Выводы

В работе на основании анализа состояния износостойкости РОПМ и исследования существующих методов упрочнения предложена новая технология их упрочнения и модель автоматизированной установки для плазменного напыления упрочняющих материалов.

Выполнение проекта потребует создания адаптивных систем управления пространственной траекторией перемещения плазмотрона с привлечением специалистов в области робототехнических комплексов из других отраслей промышленности, в частности автомобилестроения.

Автоматизированная установка для плазменного напыления позволяет перепрограммировать в широких пределах движение плазмотрона по необходимой траектории и другие перемещения, связанные с технологическим процессом нанесения износостойких покрытий твердыми сплавами при высокой точности позиционирования и повторяемости операций.