В настоящее время в России и за рубежом разработано достаточно большое количество составов противопригарных покрытий, многие из которых имеют ограниченную область применения [2–8, 12].

Основным наполнителем противопригарных покрытий для чугуна и цветного литья является скрытокристаллический графит, запасы которого в России практически все сосредоточены в Сибири (Красноярский край). Совокупные запасы этого графита, расположенные в трех зарегистрированных месторождениях Тунгусского бассейна (Ногинское, Курейское, Фатьяниховское) и в отдельных графитопроявлениях, оцениваются в сотни миллионов тонн.

В одной из первых публикаций [19] показано, что графит Курейского месторождения является аморфным, представляющим собой измененные угли и встречающимся как рассеянный в осадочных породах, так и в сплошных массах. Содержание минералов-примесей может достигать 60 %, однако в среднем составляет 7–25 %. Содержание минералов кальцита и кварца в графите колеблется в пределах от 5 до 50 %. Растворимая в серной кислоте форма железа для Курейского – 3,62 % [1, 5, 11, 22–25].

К числу наиболее перспективных способов подготовки графитов можно отнести химическую активацию, в ходе которой изменяются фазовый и элементы состава графита, параметры кристаллической решетки [16, 17, 21].

Поэтому целью данной работы было исследовать возможность применения химически активированного графита в составах противопригарных покрытий, позволяющих получать отливки геометрической точности с надлежащей чистотой поверхности.

Для исследований выбрано водное графито-бентонитовое покрытие, состав которого описан в работах [14, 15].

В качестве наполнителя в покрытиях использовали природный скрытокристаллический марки ГЛС-2 и химически активированные графиты марок ГЛС-2О графиты Курейского месторождения и ГЛ-1О Завальевского месторождения. Технология химической активации графита описана в работе [13].

Для графитов, активированных химическим способом, характерно небольшое увеличение межплоскостного расстояния: с 3,344 до 3,364 A для скрытокристаллического графита и с 3,13858 до 3,34906 A для кристаллического графита из-за внедрения соединений серы; тип сингонии при этом не изменяется.

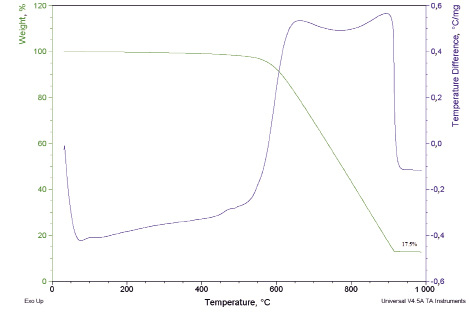

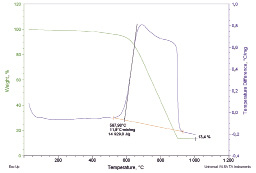

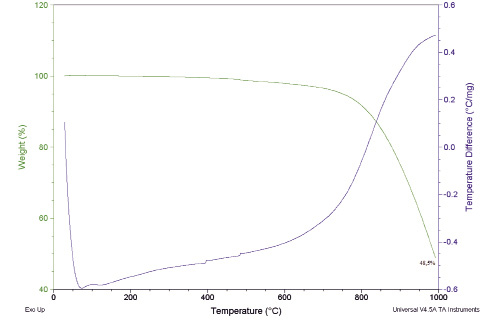

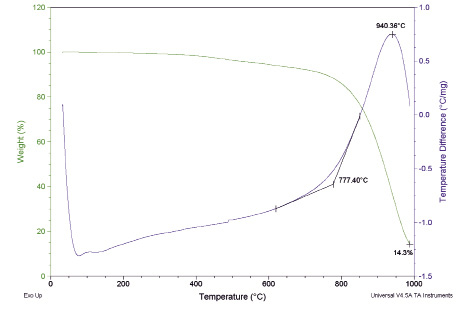

При нагреве графита в области высоких температур наблюдаются два экзотермических эффекта (рис. 1–4), связанных с окислением графита. При этом в ходе исследования структурных параметров было выявлено, что в графите присутствует только одна модификация. Первый эффект объясняется горением «свободного» графита, т.е. тех частиц, которые не связаны с примесными фазами. Появление второго эффекта объясняется тем, что в процессе высокотемпературного обжига часть примесей разлагается (пирит окисляется до оксида железа (III) в области 450–500 °С, кальцит разлагается до оксида кальция в области 800–1 000 °С и т.д.), тем самым разрушая сростки и высвобождая частицы графита для дальнейшего его окисления.

Рис. 1. Кривые ДСК графита ГЛС-2

Рис. 2. Кривая ДСК графита ГЛС-2О

Рис. 3. Кривая ДСК графита ГЛ-1

Рис. 4. Кривая ДСК графита ГЛ-1О

При нагреве химически активированного графита происходит существенное сближение первого и второго экзотермических эффектов. Это связано с тем, что серная кислота, проникает в слои графита, реагируя с примесными фазами [10].

При исследовании кристаллического природного и химически активированного графитов видно, что при температуре 50–100 °С наблюдается экзотермический пик, характерный для удаления воды из графита.

Основной пик, связанный с процессом окисления графита, наблюдается при температуре 1 000 °С, основной пик химически активированного графита – 940 °С.

Анализ фазового состава показал, что соединения пирита (или сульфит железа), характерные для природного графита, в химически активированном графите не обнаружены. Взамен них в графите присутствует комплексное соединение углерода, водорода, серы.

Плотность контролировали ареометрическим методом, седиментационную устойчивость и приведенную прочность оценивали по ГОСТ 17022–78. Вязкость покрытий контролировали по вискозиметру ВЗ-4, ГОСТ 8470–74.

Результаты исследований представлены в таблице.

|

|

|

|

|

а |

б |

в |

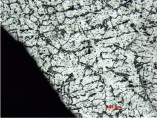

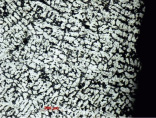

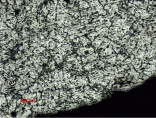

Рис. 5. Структура алюминиевого сплава, полученного при применении покрытия различного качества: а – без покрытия; б – покрытие на основе ГЛС-2О; в – покрытие на основе ГЛ-1О

Замена природного графита на химически активированный существенно улучшает свойства противопригарного покрытия. Так, расход воды увеличивается с 60 до 100–140 %, вязкость – с 7 до 15–18 с, седиментационная устойчивость (через 3 ч) – с 75 до 96–98 %, приведенная прочность – с 75 до 750–2500 и более г песка/мм покрытия. При этом седиментационная устойчивость покрытий на графите ГЛ-1О ниже, чем на графите ГЛС-2О, т.к. частицы графита ГЛ-1О имеют больший размер, чем графита ГЛС-2О, что и приводит к их более быстрому осаждению.

Свойства покрытия на графитах различного качества (плотность 1400 кг/м3)

|

Свойства |

Наполнитель |

||

|

ГЛС-2 |

ГЛС-2О |

ГЛ-1О |

|

|

Расход воды (сверх 100 %), % |

60 |

100 |

140 |

|

Вязкость, с |

7 |

15 |

18 |

|

Седиментационная устойчивость, % через ч: |

|||

|

0,5 |

98 |

98 |

98 |

|

1 |

85 |

98 |

96 |

|

3 |

75 |

98 |

96 |

|

24 |

65 |

94 |

91 |

|

Приведенная прочность, г песка/мм покрытия |

340 |

5 000 |

750 |

Предлагаемое покрытие покровное: толщина покровного слоя составляет – 2,0–2,2 мм, проникающего 0,3–0,5 мм.

Покрытия на графитах ГЛС-2 и ГЛС-2О ложатся ровно, без отеков. Нанесение покрытия ГЛ-1О связано с некоторыми трудностями из-за больших размеров частиц графита.

Исследование термостойкости показывает, что оценить термостойкость покрытий при помощи полусфер не представляется возможным. Термостойкость покрытий на графите ГЛС-2 удовлетворительная. После прокалки покрытие на основе ГЛС-2О имеет небольшие поры и трещины, появление которых связано с тем, что в процессе прокалки частицы графита начинают расширяться. Коэффициент вспучивания скрытокристаллического графита незначителен и, как правило, не превышает 1,3–1,5, что и приводит к появлению трещин на поверхности полусфер. Образование пор на поверхности покрытия связано с удалением инородных атомов или групп типа -ОН, -О, -О-, которые вступают во взаимодействие с краевыми дефектами структуры, а также удаляются газообразные соединения (SO3и SO2), которыми насыщается графит во время окисления.

Таким образом, замена природного графита на химически активированный способствует повышению свойств покрытий.

Опытно-промышленные испытания предложенных покрытий были проведены на ОАО «РМЗ «Енисей»». Для исследований были выбраны отливки из алюминиево-магниевого сплава. Вес отливки составляет 80 кг. Формы изготавливали из жидкостекольных смесей, покрытие наносилось при помощи пульверизатора.

При использовании графитового покрытия в структуре отливок наблюдается слой дендритов, вытянутых в одном направлении. Это, вероятно, связано с увеличением теплоотвода от отливки, полученной в форме, окрашенной предлагаемым покрытием на химически активированном графите, по сравнению с отливкой, полученной в форму с покрытием на основе ГЛС-2. Поскольку слой покрытия небольшой, то и толщина слоя кристаллов, растущих в одном направлении перпендикулярном стенкам отливки, составляет 200–250 мкм.

Нельзя исключать и возможность образования и эвтектических соединений типа Al + C4Al3, которые по своему составу близки к чистому алюминию, а температура плавления таких соединений практически совпадает с температурой плавления алюминия [18], однако вероятность их образования очень мала из-за большой скорости кристаллизации. Данные соединения, а также частицы графита могут выступать и в качестве центров кристаллизации.

При использовании в составе покрытия графита ГЛС-2О и ГЛ-1О (рис. 5) структура алюминия выглядит одинаково во всех направлениях. Можно предположить, что на поверхности частиц графита, а также между базисными плоскостями находятся атомы окислителя, препятствующие кристаллизации алюминия на частицах графита. Частицы окисленного графита не являются центрами кристаллизации и создают изотропную структуру отливки.

Различия в размерах отдельных включений можно объяснить различными теплофизическими свойствами кристаллического (ГЛ-1) и скрытокристаллического (ГЛС-2) графитов. Известно, что кристаллический графит обладает меньшей тепловодностью и, вероятно, покрытие на его основе будет также обладать меньшей теплопроводностью по сравнению с покрытием на основе скрытокристаллического графита [20].

Таким образом, полученные результаты свидетельствуют о том, что покрытия на химически активированных графитах могут быть рекомендованы для дальнейших исследований.