Повышение стойкости инструментальной оснастки является весьма актуальной задачей [2]. В настоящее время достаточно широко используются технологии упрочнения поверхностных слоев металлов и сплавов, основанные на использовании высококонцентрированных источников энергии. К числу таких процессов поверхностного упрочнения и создания триботехнических покрытий относится метод поверхностного модифицирования с использованием энергии лазерного излучения. Большие технологические возможности лазерной термообработки определяются высокой степенью локализации термического воздействия, получением упрочненных поверхностных слоев без использования закалочных сред, снижением деформации обрабатываемых деталей, возможностью обработки поверхностей труднодоступных участков, отсутствием контакта с обрабатываемым материалом и возможностью автоматизации процесса [6–7]. Однако применяемые до последнего времени лазерные технологические комплексы, использующие в качестве активных сред газовые смеси или твердотельные элементы, обладают определенными недостатками. Во-первых, невысокий КПД – до 10 %, во-вторых, необходимость нанесения поглощающих покрытий при обработке непрерывным излучением СО2 – лазера, в-третьих, относительно невысокая производительность процесса импульсного упрочнения, связанная с необходимостью перекрытия пятен лазерного излучения.

Разработка физических основ и интенсивное развитие волоконной лазерной техники [3] позволяют значительно расширить возможности лазерных технологий, в том числе и в области лазерного термоупрочнения.

Волоконные лазеры обладают рядом преимуществ, позволяющих повысить их технологическую эффективность:

– длина волны (1,07 мкм), обеспечивающая возможность обработки без использования поглощающих покрытий;

– высокое качество излучения;

– подвод излучения к оптической головке по оптическому волокну;

– высокая энергетическая эффективность (КПД до 30 %);

– отсутствие рабочих газов;

– минимальные затраты на обслуживание и эксплуатацию.

В работах [1, 4, 8] представлены результаты исследований по лазерной маркировке и лазерной сварке с использованием волоконных лазеров. При этом вопрос о поверхностном упрочнении с использованием излучения волоконных лазеров остается во многом неизученным.

Научная новизна

В данной работе приведены результаты исследования упрочнения поверхностного слоя образцов инструментальной стали 9ХС с использованием излучения волоконного лазера. В качестве источника излучения использовался иттербиевый волоконный лазер ЛС-4, с длиной волны излучения λ = 1070 нм. Для оценки воздействия лазерного излучения на микроструктуру и микротвердость зоны лазерного воздействия (ЗЛВ) обработка проводилась, как с оплавлением, так и без оплавления поверхностного слоя. Диапазон изменения плотности энергии излучения находился в пределах Е = 7,3–26 Дж/мм2, что осуществлялось путем варьирования мощности излучения и скорости относительного перемещения. Исходная микротвердость экспериментальных образцов, изготовленных из стали 9ХС, составляла 610–650 HV.

Материалы и методы исследования

Измерение распределения микротвердости по глубине ЗЛВ проводилось на твердомере HVC-1000. Для исследования микроструктуры использовался металлографический микроскоп NIKON EPIPHOT 200.

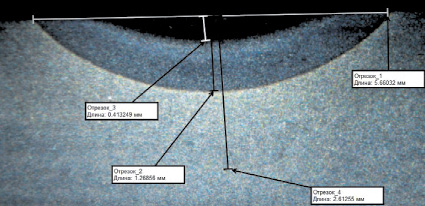

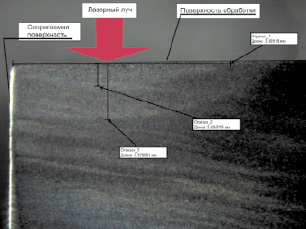

Исследование микроструктуры упрочненного слоя (рис. 1) показало, что в общем случае зона лазерного воздействия имеет слоистое строение.

Верхняя часть – зона оплавления – представляет собой сочетание мартенсита закалки и остаточного аустенита. Ниже располагается зона термического влияния (ЗТВ), в которой основной структурной составляющей является мартенсит закалки, при наличии нерастворившихся карбидов исходной структуры. Причем из-за высоких скоростей охлаждения мартенсит, формирующийся в этой зоне, является скрытокристаллическим. Наличие переходной зоны металлографическими исследованиями выявить не удалось, но измерения микротвердости показали разупрочнение нижних слоев ЗТВ по сравнению с твердостью исходной структуры.

Рис. 1. Микроструктура зоны лазерного воздействия, полученная в результате обработки с оплавлением поверхности с плотностью энергии излучения, Е = 22 Дж/мм2

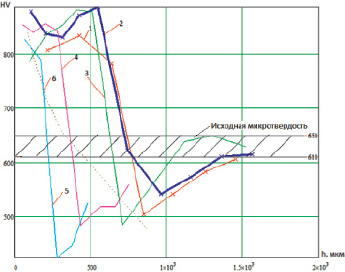

Рис. 2. Изменение микротвердости по глубине поверхностного слоя после обработки без оплавления поверхности: 1 – обработка с плотностью энергии, Е = 12 Дж/мм2; 2 – обработка с плотностью энергии, Е = 13 Дж/мм2; 3 – обработка с плотностью энергии, Е = 11 Дж/мм2; 4 – обработка с плотностью энергии, Е = 8 Дж/мм2; 5 – обработка с плотностью энергии, Е = 7,33 Дж/мм2; 6 – обработка с плотностью энергии, Е = 8,66 Дж/мм2

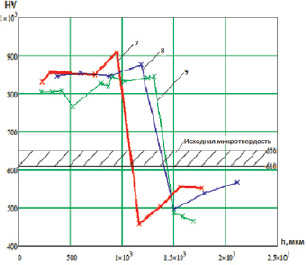

Рис. 3. Изменение микротвердости по глубине поверхностного слоя после обработки с оплавлением поверхности: 1 – обработка с плотностью энергии, Е = 24 Дж/мм2; 2 – обработка с плотностью энергии, Е = 22 Дж/мм2; 3 – обработка с плотностью энергии, Е = 26 Дж/мм2

Результаты исследования и их обсуждение

Результаты измерения распределения микротвердости по глубине поверхностного слоя стали 9ХС приведены на рис. 2, 3.

Из рис. 2 видно, что при обработке без оплавления поверхности с плотностью энергии 7,33–13 Дж/мм2 максимальное значение микротвердости формируется на поверхности и с увеличением плотности энергии до Е = 13 Дж/мм2 достигает 886 HV, при исходной микротвердости 610–650 HV. Глубина зоны упрочнения находится в интервале 200–700 мкм.

В то же время при обработке с оплавлением поверхности (рис. 3) с плотностью энергии 22–26 Дж/мм2 максимальное значение микротвердости наблюдается не на поверхности, а в нижележащих слоях. Максимальное значение микротвердости 909 HV, при исходной микротвердости 610–650 HV, получено при обработке с плотностью энергии 24 Дж/мм2 на глубине около 1 мм. Причем глубина зоны упрочнения при обработке с оплавлением поверхности находится в пределах 1,2–1,4 мм. Что в 2–6 раз больше, чем при обработке без оплавления поверхности.

В целях апробации полученных результатов зависимости микротвердости поверхностного слоя инструментальной стали 9СХ от параметров лазерного воздействия было выполнено упрочнение рабочих поверхностей деталей пресс-форм, применяемых для изготовления деталей из пластмасс.

Для проведения лазерного упрочнения элементов пресс-форм были сформулированы следующие технические требования:

1. Обеспечение максимального значения микротвердости непосредственно на поверхности.

2. Лазерная обработка должна проводиться без оплавления поверхности.

Последнее требование обусловлено тем, что лазерное термоупрочнение целесообразно проводить как финишную операцию, сохраняя сформированные ранее геометрические параметры и шероховатость упрочняемых поверхностей.

Исходя из этих требований наиболее приемлемым из исследованных режимов лазерной обработки является обработка без оплавления поверхности с плотностью энергии E = 13 Дж/мм2, так как в этом случае формируется структура с максимальными значениями микротвердости 886 HV и сохраняется исходный микрорельеф обрабатываемой поверхности. На рис. 4 представлен внешний вид обрабатываемой детали, с выделенными упрочненными поверхностями.

Рис. 4. Упрочненные поверхности детали пресс-формы, обработанные без оплавления поверхности лазерным излучением с плотностью энергии, Е = 13 Дж/мм2

Рис. 5. Схема фокусировки и расположения лазерного луча относительно обрабатываемых поверхностей

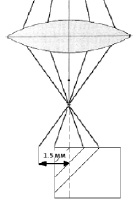

Кроме того, важное значение имеет расположение пятна лазерного излучения относительно рабочей кромки получаемой как пересечение поверхности обработки и сопрягаемой поверхности. Для получения наибольших значений глубины зоны лазерного воздействия (ЗЛВ) на сопрягаемой поверхности необходимо смещать ось лазерного луча по поверхности обработки к рабочей кромке. Схема фокусировки и расположения лазерного луча относительно обрабатываемых поверхностей представлена на рис. 5.

Микроструктура ЗЛВ упрочненной детали представлена на рис. 6. Видно, что максимальная глубина зоны лазерного воздействия, составляющая 970 мкм, формируется в осевом сечении лазерного луча, незначительно уменьшаясь на поверхности сопрягаемой плоскости.

Рис. 6. Микроструктура зоны лазерного воздействия (ЗЛВ) упрочненной детали

Заключение

Установлено, что лазерная обработка в интервале плотностей энергии 7,33–26 Дж/мм2 приводит к увеличению микротвердости поверхностных слоев инструментальной стали 9ХС. При обработке без оплавления поверхности с плотностью энергии 7,33–13 Дж/мм2 максимальная микротвердость формируется непосредственно на поверхности и составляет 790–890 HV. При обработке с оплавлением поверхности с плотностью энергии 22–26 Дж/мм2 максимальная микротвердость формируется в нижележащих слоях и составляет 800–910 HV.

Глубина зоны упрочнения при обработке с оплавлением поверхности находится в пределах 1,2–1,4 мм, что в 2–6 раз больше, чем при обработке без оплавления поверхности.

Кроме того, сформулированы технические требования для проведения процесса лазерного упрочнения деталей инструментальной оснастки.