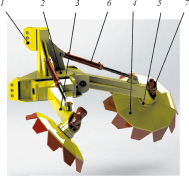

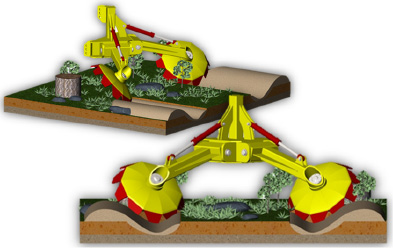

С целью изучения вопросов компоновки рабочих органов, кинематики преодоления препятствий, динамики движения и прочностного анализа дискового рыхлителя была создана его твердотельная модель в САПР SolidWorks [5], имеющая две модификации: однодисковая – для тракторов тягового класса 14 кН (рис. 1, а) и двухдисковая – для тракторов тягового класса 30 кН (рис. 1, б). Рыхлитель состоит из сцепного устройства 1, коробчатой рамы 2 и двух подвижных рычагов 3, шарнирно сочлененных с рамой. На каждом рычаге установлено по дисковому рыхлящему рабочему органу 4, имеющему возможность свободного вращения за счет подшипникового узла 5. Рабочие органы удерживаются в требуемом положении при помощи гидроцилиндра 6. Вариант с активным приводом рабочих органов оснащается гидромотором 7.

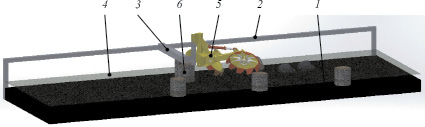

Для исследования процесса преодоления препятствий рыхлителем в условиях вырубки был создан виртуальный стенд (рис. 2). Он состоит из основания 1, направляющей 2 каретки 3 и условно обозначенной земли 4. На каретке, имеющей возможность прямолинейного движения без трения, закреплен дисковый рыхлитель 5. В основании устанавливается пень 6 с различным боковым смещением. Имитационное моделирование рабочего процесса реализуется в приложении для инженерных расчетов SolidWorks Motion [6].

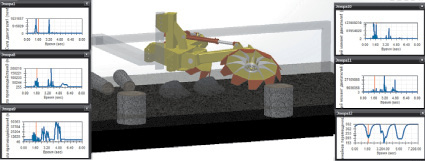

На виртуальном стенде были проведены исследования различных вариантов работы рыхлителя: без принудительного привода; скорость вращения 20 об/мин (согласована со скоростью движения трактора 3,6 км/ч, отсутствует буксование внешней режущей кромки рабочего органа); скорость вращения 40 об/мин (осуществляется резание со скольжением); скорость вращения 80 об/мин (осуществляется интенсивное резание).

а б

Рис. 1. Дисковый лесной рыхлитель: а – однодисковый вариант; б – двухдисковый вариант

а

б

Рис. 2. Виртуальный стенд: а – общий вид; б – процесс моделирования с отслеживанием заданных параметров

При моделировании задавались следующие параметры: контакт твердых тел (орудие – препятствие) сталь – сталь; скорость движения 1 м/с; жесткость виртуальной пружины нагрузочного цилиндра 100 Н/мм; линейный демпфер 50 Н/(мм/с); имитация почвенного взаимодействия – постоянная выталкивающая вертикальная сила; нормальная сила тяжести.

Проведенный кинематический и динамический анализ с использованием виртуального стенда позволил установить такие параметры, как перемещения, скорости, ускорения, моменты инерции, импульсы, кинетические энергии рабочих органов и звеньев предохранительного механизма, силы, возникающие на виртуальном двигателе и в нагрузочных цилиндрах при различных вариантах взаимодействия с препятствиями.

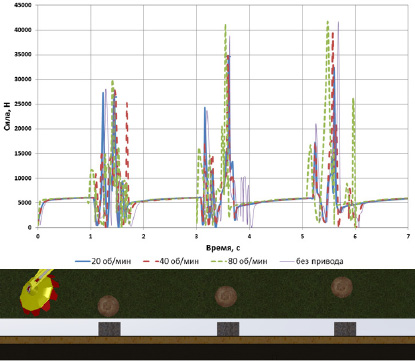

Результаты моделирования приведены на рис. 3. Видно, что наибольшие нагрузки возникают в предохранительном механизме при рыхлящем диске, работающем со скоростью 80 об/мин это 30000, 40000 и 42000 Н для 1, 2 и пня соответственно. Однако разброс значений для разных скоростей вращения рабочих органов не превышает 5000 Н, что составляет разницу порядка 2700 Н на внешней режущей кромке рыхлящего диска.

Анализируя результаты проведенных исследований можно сделать вывод о том, что предлагаемая конструкция рыхлителя позволяет надежно преодолевать пни высотой 260 мм при глубине обработки 140 мм с различным боковым смещением. Нагрузки, возникающие при этом в предохранительном механизме, могут достигать порядка 40000 Н. Несмотря на столь большие значения они весьма кратковременны и колеблются со значительной амплитудой. Это связано с тем, что рабочий орган и препятствия имеют параметры твердого тела и не могут смешаться в направлении перпендикулярном движению. Подобные жесткие условия задавались, чтобы проверить работу в наиболее сложных случаях. На практике к таким ситуациям в первую очередь относится одновременное взаимодействие двух рабочих органов с препятствиями, которое блокирует боковые смещения орудия. Данная ситуация может дополнительно осложняться если препятствия обладают высокой прочностью и твердостью (пни твердых пород, каменистые включения) и не смешаются в процессе взаимодействия. В таких случаях решающее значение имеет геометрия рабочего органа в совокупности с параметрами предохранительного механизма.

Рис. 3. Усилия, возникающие на штоке гидроцилиндра при преодолении пней высотой 260 мм при глубине обработки 140 мм

По результатам моделирования удалось доказать, что в процессе работы орудие может преодолевать препятствия различной формы максимальной высотой до 40 см от уровня почвы. Это доказывает, что проходимость агрегата ограничивается проходимостью тягового средства.

Небольшой вес орудия и наличие предохранительного механизма позволяет использовать с тракторами тягового класса 14 кН не только однодисковый активный рыхлитель, но и пассивный двухдисковый вариант при легких почвенных условия. В более сложных условиях с тракторами тягового класса 30 кН, для обеспечения высоких качественных показателей, рекомендуется использовать активный двухдисковый вариант рыхлителя.

Таким образом, предлагаемая конструкция дискового рыхлителя способна обеспечить высокую проходимость почвообрабатывающего агрегата в условиях нераскорчеванных вырубок, что делает возможным его применение в рамках эколого-ресурсосберегающих технологий лесовосстановления, исключающих корчевку пней. Такое минимальное воздействие на оставшийся подрост и экологию вырубки в целом наилучшим образом соответствует высоким экологическим требованиям при возобновлении леса, в особенности содействию естественному лесовосстановлению [3, 4].

Результаты виртуального эксперимента не позволили выявить существенных различий между динамической нагруженностью рабочего органа и скоростью его вращения. Вероятно, это связано со следующими причинами: работа рыхлителя со сравнительно небольшими скоростями вращения рабочего органа; режущая кромка зубьев имеет наклон, смягчающий удары о препятствия; частичный переход активных рабочих органов в пассивный режим при значительном росте усилия в момент въезда на препятствие.

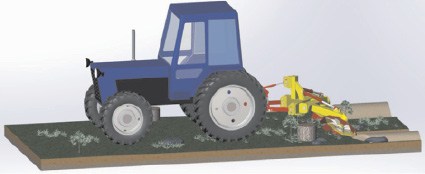

Также была изучена форма профиля обрабатываемой борозды (рис. 4). Для этого был воссоздан компактный участок вырубки с различными препятствиями. Исследования позволили установить, что ширина образуемой борозды будет составлять в среднем 50 см (2×50 для двухдискового варианта) и расстояние между центрами борозд – 1,6 м (двухдисковый вариант).

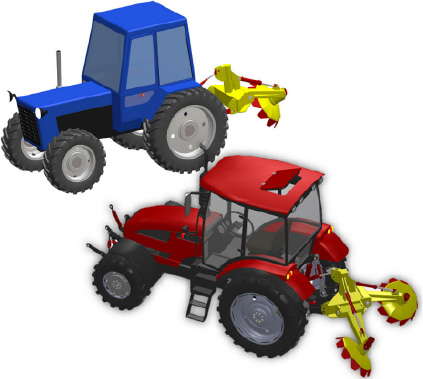

Следующим этапом исследования было создание габаритных моделей сельскохозяйственных тракторов МТЗ-82 и МТЗ-1523 с сохранением массовых характеристик и положения центра тяжести реального трактора. Также было выполнено моделирование навесных устройств, полностью воспроизводящих реальную кинематику. Это позволило создать модель трактора пригодную не только для кинематических исследований, но и для полноценного математического моделирования работы агрегата в целом (рис. 5).

Рис. 4. Изучение технологического процесса нарезки борозд

б

Рис. 5. Общий вид МТА: а – на базе трактора МТЗ-82 (однодисковый рыхлитель); б – на базе трактора МТЗ-1523 (двухдисковый рыхлитель)

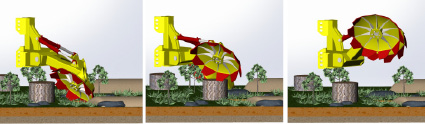

Машинно-тракторный агрегат работает следующим образом. Агрегат производит заезд на обрабатываемый участок и за счет гидроцилиндра навесного устройства опускает дисковый рыхлитель до уровня почвы. Затем гидроцилиндры орудия опускают рыхлящие диски в рабочее положение, при необходимости на них передается часть веса трактора. В процессе движения агрегата дисковые рабочие органы приводятся во вращение либо от взаимодействия с почвой, либо гидромоторами, при этом осуществляется интенсивное рыхление поверхностного слоя (рис. 6, а). Одновременно с обработкой почвы производится частичная расчистка обрабатываемых полос за счет сдвига в стороны порубочных остатков рабочими органами.

При встрече с препятствиями диски перекатываются через них за счет поворота рычагов назад и вверх (рис. 6, б). Возврат рабочих органов и их удержание в требуемом положении осуществляется гидроцилиндрами. При необходимости переезда агрегата на новый участок или при маневрировании подъем рабочих органов в транспортное положение также осуществляется с использованием гидроцилиндров орудия (рис. 6, в).

В результате анализа технологических возможностей машинно-тракторного агрегата удалось доказать, что в процессе работы орудие может преодолевать препятствия различной формы и успешно маневрировать даже без использования навески трактора. Таким образом, общая проходимость агрегата ограничивается лишь проходимостью тягового средства.

а б в

Рис. 6. Процесс работы МТА: а – на участке без препятствий; б – в процессе преодоления препятствий; в – при маневрировании

Использованный подход моделирования с применением среды САПР позволил изучить и наглядно продемонстрировать некоторые важные аспекты функционирования перспективного агрегата. Однако это еще не все потенциальные возможности данного метода. Представленная модель МТА в дальнейшем может быть использована для создания расчетных моделей в приложениях для инженерных расчетов [1, 2, 6]. Это позволит моделировать рабочий процесс агрегата с учетом рельефа почвы, колебаний подвески трактора, его навесного устройства и предохранительных механизмов орудия.