Роторные машины, основным узлом которых являются вращающиеся в опорах валы с закрепленными на них дисками и другими элементами (далее – роторная система), – обширный класс машин тяжелого машиностроения, энергетики, двигателестроения, приборостроения. Снижение их вибрации до допустимого уровня – необходимое условие надежной и безопасной эксплуатации. Тенденции развития современных роторных машин направлены на уменьшение массы, увеличение удельных характеристик. Это приводит к тому, что в них имеет место широкий спектр вибрационных явлений, снижающих надежность. Например, тенденция снижения массы авиационных газотурбинных двигателей (ГТД) проявляется в снижении жесткости валов и корпусных деталей, что вместе с применением новых конструктивных решений усложняет характер вибрационных процессов и может существенно затруднить решение проблемы ограничения вибраций [1]. Для исключения из рабочих режимов двигателя недопустимых вибрационных явлений необходимо понимание причин их возникновения, выявление диагностических признаков, разработка мер по борьбе с вибрациями. Мировой опыт разработки ГТД показывает, что проблемы вибрации роторов необходимо решать еще на этапе проектирования, в противном случае существенно увеличиваются объем и сроки работ по вибрационной доводке двигателя. Для этого требуются надежные математические модели. В настоящее время разработаны многочисленные математические модели вибраций роторных систем различного уровня сложности, по-разному учитывающие демпфирование в опорах, нелинейности в соединениях и т.д. [4, 5, 10, 11]. Практическое использование расчетных моделей при решении инженерных задач предотвращения недопустимых вибраций на стадии проектирования машин предполагает предварительную верификацию по экспериментальным данным. Получение пригодных для верификации экспериментальных данных предполагает проведение контролируемых экспериментов на натурных машинах или на установках, которые позволяют воспроизводить характерные эффекты вибрации соответствующих роторных систем. Использование экспериментальных установок модульной конструкции, имеющих высокую вариативность исполнения конструктивных компоновок и способных реализовывать широкий спектр вибрационных явлений, в сравнении с натурными исследованиями, дает широкий спектр возможностей для понимания вибрационных процессов, позволяет научиться распознавать признаки неисправностей по параметрам вибрации. Такой подход позволяет в наиболее явном виде моделировать влияние конструктивных особенностей на вибрационные характеристики роторной системы, упрощая таким образом процесс верификации математических моделей. Проведение исследования на экспериментальной роторной установке обладает следующими преимуществами по сравнению с натурным исследованием [10, 11]: широкие возможности в части количества и расположения датчиков, относительно низкий уровень помех, возможность искусственного введения дефектов для оценки информативности диагностических признаков, низкая стоимость проведения эксперимента. В некоторых случаях проведение натурных экспериментов просто не представляется возможным, так как вибрационные явления, возникающие в ходе эксперимента, приводят к катастрофическим последствиям.

В настоящей работе описана лабораторная установка, предназначенная для моделирования вибрационных процессов в газотурбинных двигателях.

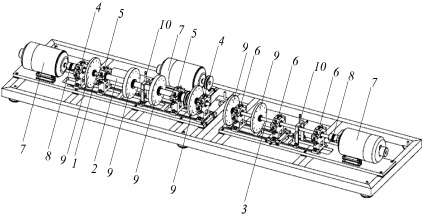

Конструктивно она представляет собой трёхвальный роторно-опорный узел с электрическими приводами роторов, имитирующих роторы низкого (РНД), высокого (РВД) давления и свободной турбины (РСТ) газотурбинного двигателя (рис. 1) [6]. Валы РНД и РВД установлены в две опоры 4, 5 каждый, причем вал РНД проходит внутри вала РВД, имитируя конструктивную схему двухвального ГТД. Вал РСТ 3 имеет три опоры 6. Каждый вал приводится во вращение независимо с помощью электродвигателей 7. Электродвигатели соединяются с валами РНД и РСТ через упругие муфты 8. Вал РВД приводится через ременную передачу. На валах с помощью цанговых втулок и гаек закреплены нагрузочные диски 8. Конструкция каждой из опор представляет собой корпус, в который устанавливается двухрядный самоустанавливающийся шариковый подшипник. Положение вала может варьироваться с помощью цанговой втулки. Балансировка роторов и моделирование дисбаланса производится с помощью балансировочных винтов, устанавливающихся в периферийные отверстия в полотне дисков 9. Конструкция установки позволяет варьировать положение опор, расположение и количество нагрузочных дисков, величину дисбалансов, количество и расположение датчиков. В таблице приведены основные параметры экспериментальной установки.

Рис. 1. Схема экспериментальной установки: 1 – вал РНД; 2 – вал РВД; 3 – вал РСТ; 4 – опоры РНД; 5 – опоры РВД; 6 – опоры РСТ; 7 – электродвигатели; 8 – упругие муфты; 9 – нагрузочные диски; 10 – кронштейны с датчиками перемещений

Основные параметры экспериментальной установки

|

Наименование параметра |

Значение |

|

|

Параметры роторов |

РВД |

D = 35 мм; d = 30 мм; L = 600 мм |

|

РНД |

D = 20 мм; L = 1000 мм |

|

|

СТ |

D = 20 мм; L = 800 мм |

|

|

Привод роторов |

Мощность |

N = 2 кВт |

|

Частота вращения |

n = 0…6000 об/мин |

|

|

Диски |

4 кг |

D = 200 мм; H = 15 мм; m = 4 кг |

|

6 кг |

D = 200 мм; H = 25 мм; m = 6 кг |

|

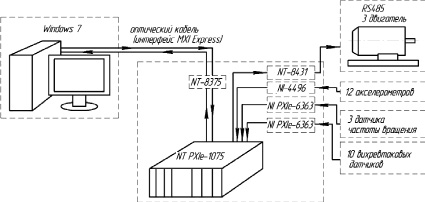

Управление скоростью вращения роторов и регистрация параметров эксперимента осуществляется при помощи информационно-управляющей системы (ИУС), показанной на рис. 2 [8]. Ее основным элементом является многофункциональный контроллер National Instruments PXIe-1075, который позволяет осуществлять регистрацию параметров и управление электродвигателями в режиме реального времени. Контроллер позволяет осуществлять регистрацию следующих параметров: виброускорений (до 10 кГц) 24 канала, виброперемещений вала 16 каналов, динамических деформаций 24 канала.

Он состоит из модуля связи с персональным компьютером с операционной системой Windows и комбинированного шасси для установки информационно-управляющих плат. Обмен данными внутри шасси производится по шине PXI. Связь с компьютером осуществляется по оптической линии связи с протоколом MXI express.

Роторы приводятся во вращение асинхронными электродвигателями. Частота питающего напряжения задается интеллектуальными частотными преобразователями VFD-B, которые позволяют реализовать произвольный закон изменения во времени частоты вращения. Удаленное управление преобразователями производится по протоколу Modbus, с помощью NI-8431. Связь между контроллером и преобразователями осуществляется по интерфейсу RS-485.

Управление двигателями производится при помощи специально разработанной программы в среде LabView. Программа обеспечивает запуск вращения роторов, плавный набор скорости в течение заданного времени и остановку. Измерение частоты вращения электродвигателей осуществляется с помощью датчиков частоты вращения E60H20-T-1024, которые имеют разрешение 1024 импульсов на один оборот. Регистрация динамических прогибов валов осуществляется с помощью вихретоковых датчиков перемещений AP2100A-05.05.1 Они установлены попарно в специальных кронштейнах 10 (рис. 1) и измеряют вертикальную uy и горизонтальную составляющую ux виброперемещений. Кронштейны с датчиками могут устанавливаться в произвольных сечениях валов. Датчики имеют диапазон измерения 0,1...2,1 мм. Для регистрации виброперемещений и частоты вращения в ИУС используются многофункциональные платы ввода-вывода NI PXIe-6363. Они обеспечивают непрерывный сбор и анализ данных, управление и измерение напряжений при использовании совместно с устройствами согласования сигналов. Для регистрации виброускорений используются акселерометры PCB 352C33, установленные по 3 на каждой опоре и позволяющие измерять виброускорения под углами 0, 45, 90° к горизонтальной плоскости. Акселерометры имеют массу 5,8 г и частотный диапазон 0,5–10000 Гц.

Разработанная программа управления экспериментом и регистрации параметров позволяет в реальном времени отображать временные зависимости виброперемещений вала и виброускорений на опорах в процессе вибрации, строить траектории движения оси валов, а также проводить гармонический и порядковый анализ вибраций с представлением результатов в виде спектров и диаграмм Кембелла.

Типовая методика проведения экспериментов включает в себя разработку компоновки установки и конфигурации ИИС в соответствии с задачами эксперимента, балансировки роторов, калибровки датчиков, а также разработку программы управления экспериментами, сбора информации и обработки результатов.

Рис. 2. Информационно-управляющая система

Описываемая установка позволила выполнить ряд исследований, направленных на получение экспериментальных данных для верификации методик математического моделирования эффектов, характерных для динамики роторных систем ГТД.

В работах [6, 12] на базе описанного выше лабораторного комплекса исследовано влияние демпфирования в опорах на вибрации двухвальных роторных систем. Исследование проводили для двух вариантов конструкции правой опоры РНД: в базовом варианте (без демпфера) и с демпфером сухого трения. Он представлял собой разрезную стальную втулку, установленную с натягом в корпусе опоры. Определены критические частоты вращения и амплитуды вибраций РВД и РНД в варианте конструкции опоры без демпфера и с демпфером. Получены экспериментальные данные об эффективности демпфирования, используемые для верификации математических моделей.

В работах [13, 14] описанную выше экспериментальную установку использовали для исследования роторных систем с анизотропией жёсткости опор. Для моделирования анизотропии жесткости в одну из опор ротора между корпусом и наружным кольцом подшипника устанавливали втулку, имеющую различную податливость в вертикальном и горизонтальном направлениях. В такой конфигурации установки удалось воспроизвести характерные для вибраций подобных систем эффекты: расслоение критических частот вращения и появление обратной прецессии ротора. Был проведен сравнительный анализ информативности различных схем препарирования системы акселерометрами, устанавливаемыми на корпусах опор. Показано, что наибольшую информативность в случае двухосной анизотропии, характерной для роторов газотурбинных двигателей, обеспечивает установка акселерометров под углом 45° к осям наибольшей и наименьшей жесткости опор.

В работах [7, 9] проведено исследование характерных для вибрации роторов ГТД эффектов, обусловленных наличием в конструкции ротора разъемных соединений [11] и возможностью реализации неосесимметричных собственных форм колебаний дисков [12]. Эффективным с точки зрения получения экспериментальных данных для верификации методик математического моделирования указанных эффектов оказалось дополнение методики исследования на описанной выше установке модальным анализом отдельных элементов ротора. Для этого применяются два метода: ударный модальный анализ и трехкомпонентная сканирующая лазерная виброметрия, успешно использованные при исследовании колебаний элементов ГТД [2, 3]. В результате модального анализа определяются собственные частоты и формы колебаний отдельных элементов роторной системы, которые используются для настройки соответствующих конечно-элементных моделей. Дальнейшее уточнение моделей проводится по результатам экспериментов на роторной установке.

Разработанный лабораторный комплекс и методики экспериментов, а также полученные экспериментальные данные могут быть использованы для верификации математических моделей, описывающих эффекты вибраций роторных систем, характерных для газотурбинных двигателей. Использование для этого лабораторной роторной установки, воспроизводящей основные конструктивные особенности роторных систем ГТД, позволяет проводить верификацию на стадии проектирования изделий или упростить процесс верификации за счет снижения объема экспериментов на натурном двигателе.