В настоящее время при решении задач ресурсосбережения, экологической безопасности большую актуальность приобретает проблема переработки и утилизации отходов производства. Проблема утилизации и переработки промышленных отходов представляет собой одну из главных концептуальных проблем экологической безопасности Республики Казахстан [7]. Отходы производства рассматриваются не только как источник загрязнения окружающей среды, но и как техногенное сырье для извлечения ценных компонентов. После извлечения ценных металлов деметаллизированная часть может быть использована для производства стройматериалов. В пользу переработки твердых отходов можно привести и отсутствие специальных затрат на добычу и транспортировку. При переработке отходов, содержащих токсичные вещества, необходимо сначала удалить вредный компонент. Работы С.М. Исабаева с сотрудниками посвящены переводу мышьяка отходов в сульфид [1–6]. Авторами [15] разработана комплексная технология переработки медно-свинцовой шпейзы с предварительным удалением мышьяка путем содового спекания, водного выщелачивания спека и осаждения мышьяка в виде арсената кальция.

Для решения экологической проблемы отвалов комбината «Тувакобальт» проведены исследования по удалению мышьяка из отходов комбинированным способом [8–14]. Способ включает следующие стадии: спекающий обжиг отходов в присутствии соды, в результате чего происходит перевод малорастворимых соединений мышьяка отходов в водорастворимую форму арсената натрия; водное выщелачивание огарка, в результате которого мышьяк переходит в раствор; осаждение мышьяка из арсенатного раствора в форме малорастворимого сульфида. В результате такой переработки отходов происходит значительное снижение содержания мышьяка в продукте выщелачивания. В то же время в целях дальнейшего использования очищенных отходов необходимо исследование физико-механических свойств и фазового состава полученной продукции.

Цель исследования – изучение состава полученных продуктов обжига и выщелачивания при переработке отходов комбината «Тувакобальт».

Материалы и методы исследования

Объектами исследования служили образцы отходов из хвостохранилища № 5 комбината «Тувакобальт» и продукты их переработки (огарки, кеки). Эксперименты проводили по схеме: спекающий обжиг отходов с содой и водное выщелачивание продукта обжига. Перед обжигом сначала готовилась шихта. Компоненты, входящие в состав шихты: шламовые отходы, сода, уголь – измельчались до порошкообразного состояния в отдельности, взвешивались в соотношениях отход/сода 1:1 и отход/сода/уголь 1:1:0,1 и тщательно перемешивались. Обжиг шихты проводился в лабораторной муфельной печи при температуре 740 °С для соотношения отход/сода 1:1 и при температуре 700 °С для соотношения отход/сода/уголь 1:1:0,1, продолжительности 1,5 часа. Продукт обжига (огарок) далее подвергался водному выщелачиванию. Водное выщелачивание огарка проводилось на лабораторной установке, состоящей из термостата U-10 с дистиллированной водой, стеклянной круглодонной колбы, перемешивающего устройства ES-8300D. В стеклянную колбу с дистиллированной водой при достижении заданной температуры помещали навеску огарка при перемешивании. Пульпу фильтровали на стеклянной воронке. После фильтрации пульпы образуется твердый остаток (кек) и арсенатный раствор, из которого в дальнейшем мышьяк выделяется в виде сульфида. Продукт водного выщелачивания (кек) промывается дважды горячей водой, высушивается при температуре 100 °С в сушильном шкафу в течение 1 часа.

Определение химического состава образцов проб отхода, огарка, кека выполнено рентгенофлуоресцентным методом на энергодисперсионном спектрометре S2 Ranger (полуколичественный анализ, ошибка определения составляет 5–30 %). Микроструктура шламовых отходов и продуктов их переработки была изучена на электронном микроскопе ТМ-1000 Hitachi. Элементный состав образца отхода из хвостохранилища № 5 и кеков водного выщелачивания был определен на последовательном рентгеновском флуоресцентном спектрометре Lab Center XRF-1800. Исследование фазового состава образцов отхода, огарков, кеков проводилось на дифрактометре XRD-6000 на CuKα-излучении. Анализ фазового состава проведен с использованием баз данных PCPDFWIN и PDF4+, а также программы полнопрофильного анализа POWDER CELL 2.4.

Результаты исследования и их обсуждение

Для исследования химического состава использовались следующие пробы огарка и кека. Огарок был получен при следующих условиях обжига: 700 °С, соотношение отход/сода/уголь 1:1:0,1, продолжительность 1,5 часа. При последующем водном выщелачивании огарка при 80 °С, соотношении твердой и жидкой фаз Т:Ж = 1:10 в течение часа с перемешиванием был получен твердый остаток выщелачивания (кек). Результаты исследований проб представлены в табл. 1.

Из табл. 1 видно, что наблюдается значительное снижение содержания оксида мышьяка в кеке водного выщелачивания по сравнению с образцом исходного отхода. Пробы имеют преимущественно карбонатно-силикатный состав. В значительном количестве присутствует оксид железа, в особенности в кеке. В огарке резко возрастает содержание оксида натрия, что связано с применением реагента соды в процессе обжига и образованием арсената натрия. В кеке содержание оксида натрия уменьшается, что связано с растворением арсената натрия в воде и переходом его в раствор. Содержание оксидов цинка, титана в кеке увеличивается по сравнению с исходным отходом.

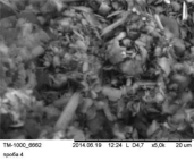

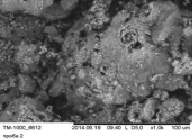

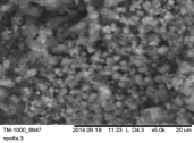

На рис. 1–3 показана микроструктура поверхности частиц исходного отхода, продукта обжига и кека. Из рисунков видно, что пробы отличаются по структуре.

Таблица 1

Химический состав проб отхода, огарка, кека, мас. %

|

Компонент |

СаО |

SiO2 |

Fe2O3 |

Al2O3 |

As2O3 |

K2O |

SO3 |

TiO2 |

Na2O |

MnO |

ZnO |

|

отход |

33,2 |

32,7 |

13,2 |

6,4 |

5,8 |

4,3 |

1,4 |

1,0 |

0,97 |

0,29 |

0,18 |

|

огарок |

28,7 |

25,9 |

11,6 |

5,8 |

4,8 |

5,8 |

2,0 |

1,2 |

12,7 |

0,43 |

0,17 |

|

кек |

34,9 |

29,7 |

16,6 |

5,5 |

0,74 |

2,6 |

0,2 |

1,1 |

4,1 |

0,25 |

0,19 |

Рис. 1. Микроструктура исходного отхода

Рис. 2. Микроструктура продукта обжига

Рис. 3. Микроструктура кека

Из рис. 1 видно, что основная часть отхода представляет собой окомкованную массу агрегатов, состоящую из тонких частиц с вторичными кристаллическими образованиями, по форме удлиненными кристаллами. На рис. 2 показано, что в результате спекания отходов с содой происходит укрупнение частиц и образование сплошной спекшейся массы. Поверхность частиц материала гладкая, с небольшим, но заметным количеством кристаллических образований. Основная часть спека представляет собой сплошную массу окатанных конгломератов размером 20–50 микрон, состоящую из слипшихся достаточно тонких частиц, размером 1–5 микрон. В результате водного выщелачивания и диспергирования образуются мелкие отдельные частицы шарообразной формы (рис. 3).

Рентгенофазовый анализ показал, что фазовый состав образца отходов из хвостохранилища № 5 представлен кальцитом CaCO3 (26 мас. %), кварцем SiO2 (20 мас. %), силикатами Mg0,54Fe0,46SiO3 (26 мас. %), Al2SiO5 (14 мас. %), Ca3Fe2О12Si3 (9 мас. %), Ca0,7Fe1,3Si2O6 (5 мас. %), а также в небольшом количестве присутствуют алюминогидроксиды.

Фазовый состав продукта обжига (огарок 1), полученного при 700 °С, соотношении отход/сода/уголь 1:1:0,1, продолжительности обжига 1,5 часа, представлен кварцем SiO2 (7 мас. %), силикатами Mg0,54Fe0,46SiO3 (60 мас. %), Ca3Fe2О12Si3 (12 мас. %), Ca0,7Fe1,3Si2O6 (21 мас. %). По сравнению с исходным отходом в огарке отсутствует кальцит, что связано с его разложением в процессе обжига. Содержание кварца уменьшается до 7 мас. %. Отмечено значительное увеличение содержания силикатов.

Проба продукта обжига (огарок 2), полученного при температуре обжига 740 °С, соотношении отход/сода 1:1, продолжительности обжига 1,5 часа, имела фазовый состав, мас. %: кварц SiO2 – 9; Ca3Fe2О12Si3 – 30; Mg0,54Fe0,46SiO3 – 24; Ca0,7Fe1,3Si2O6 – 37. В этой пробе также отсутствует кальцит.

Проба кека 1, полученная в результате водного выщелачивания огарка 1 при 80 °С, соотношении Т:Ж = 1:20 в течение 1 часа, изучалась по составу. Рентгенофазовый анализ показал, что проба кека имеет следующий фазовый состав, мас. %: кальцит CaCO3 – 26, кварц SiO2 – 23, силикаты Mg0,54Fe0,46SiO3 – 18, Ca3Fe2О12Si3 – 22, Ca0,7Fe1,3Si2O6 – 11.

Проба кека 2, полученного в результате водного выщелачивания огарка 2 при 80 °С, соотношении Т:Ж = 1:20 в течение часа, имела следующий фазовый состав, мас. %: кальцит CaCO3 – 31; кварц SiO2 – 11; силикаты Ca3Fe2О12Si3 – 21; Al2SiO5 – 12; Mg0,54Fe0,46SiO3 – 11; Ca0,7Fe1,3Si2O6 – 14. Пробы кеков отличаются по количеству фаз.

Элементный состав образца отхода и кеков, полученных в результате водного выщелачивания при 80 °С, соотношении Т:Ж = 1:20 в течение часа, представлен в табл. 2.

Таблица 2

Элементный состав образца отхода, кеков, мас. %

|

Элемент |

O |

Si |

Са |

Fe |

Mg |

Al |

As |

K |

Ti |

Na |

Zn |

Co |

Ni |

Cu |

|

отход |

49,4 |

18 |

14 |

5 |

4,8 |

3,9 |

1,88 |

1,3 |

0,21 |

0,1 |

0,09 |

0,06 |

0,06 |

0,05 |

|

кек 1 |

42,8 |

16,2 |

16,2 |

6 |

5,5 |

3,7 |

0,27 |

0,7 |

0,26 |

7,2 |

0,1 |

0,075 |

0,07 |

0,07 |

|

кек 2 |

43,8 |

14,8 |

16,5 |

5,8 |

5,9 |

3,7 |

0,29 |

0,7 |

0,25 |

7,1 |

0,1 |

0,07 |

0,07 |

0,07 |

Из табл. 2 видно, что в полученных продуктах водного выщелачивания наблюдается снижение концентрации мышьяка в 6–7 раз по сравнению с образцом исходного отхода. Концентрация натрия в кеках резко увеличивается по сравнению с образцом исходного отхода, что объясняется наличием соединений натрия, добавленных в процессе обжига. Содержание кобальта, никеля, меди, цинка, титана в кеках увеличивается по сравнению с исходным отходом. Также в кеках увеличивается содержание кальция, железа, магния.

Заключение

Таким образом, в результате переработки мышьяксодержащих отходов достигнуто снижение концентрации мышьяка в полученных продуктах выщелачивания в 6–7 раз по сравнению с исходным материалом. В полученном продукте переработки имеются кальцит, кварц и силикаты. В составе продукта выщелачивания отмечено увеличение содержания кобальта, никеля, меди, цинка по сравнению с исходным отходом, что позволяет использовать его в качестве вторичного сырья для извлечения ценных металлов. Химико-минералогический состав продукта позволяет использовать его как алюмосиликатное сырье для производства строительных материалов различных видов.