Во всем мире, в том числе и в России, в последние годы растет производство упаковочных материалов, основную долю которых представляют пластики. Такие свойства, как доступность, высокая механическая прочность, дешевизна, индифферентность ко многим пищевым продуктам, делают данный материал наиболее востребованным [9, 10, 11, 12].

Однако известно, что около 100 лет необходимо пластику для естественного разложения. За это время в окружающую среду выделяются различные токсичные вещества, нарушается газообмен в почве и воде [2, 5]. Поэтому разработка экологически чистой биоразлагаемой упаковки на сегодняшний день является очень актуальной задачей.

Для получения упаковочных материалов широко используются методы экструзии, термоформования, экструзионно-выдувного формования, каширования [4, 9].

Экструзия – это метод и процесс получения изделий из полимерных материалов (резиновых смесей, пластмасс, крахмалсодержащих и белоксодержащих смесей) путем продавливания расплава материала через формующее отверстие в экструдере. Полимерный материал в экструдере расплавляется, пластицируется и затем нагнетается в головку. В некоторых случаях используются различные модификации одно- и двухчервячных экструдеров, называемых также червячными прессами.

Различают два основных метода экструзии пленки: экструзия с раздувом рукава и плоскощелевая экструзия. Первый метод позволяет получить пленочный рукав, который может быть сложен или разрезан, а по второму методу получают плоскую пленку [3, 6, 7].

Термоформование – это процесс, заключающийся в формовании изделий из заготовок полимерного материала (листа, пленки), нагретых до размягченного состояния. При термоформовании полимерная заготовка нагревается до размягчения, приложенным усилием оформляется в изделие и затем охлаждается при сохраняющемся усилии формования [8].

Экструзионно-выдувное формование применяется для производства полых и объемных изделий из термопластов – канистр, бочек, бутылей, флаконов, игрушек и т.п. Сначала получают трубную заготовку с температурой ниже температуры плавления, которая поступает в форму, где происходит процесс формования за счет создания внутри заготовки повышенного давления сжатого воздуха [1, 9].

Каширование – технологический процесс нанесения и закрепления на непрозрачный материал непрозрачной пленки методом клеевого соединения или припрессовки двух поверхностей (лайнера и основы). Каширование осуществляется на специальном кашировальном оборудовании путем приклеивания к основе предварительно подготовленной бумаги, картона или пленки [8, 9].

Цель исследования

Подбор и оптимизация технологического метода получения упаковочных материалов на основе желатина и природных полисахаридов с использованием полнофакторного эксперимента.

Материалы и методы исследования

Эксперимент по выбору и оптимизации технологического процесса осуществляли для упаковочного материала, рецептура которого приведена в табл. 1.

Напряжение при разрыве, деформацию при разрыве и модуль упругости рассчитывали по диаграмме напряжения-деформации, построенной по ГОСТ Р 56232-2014.

Определение прочностных характеристик проводили с использованием настольной электромеханической испытательной машины Instron 3343 по ГОСТ 14236-81. Испытание проводилось при температуре 23 °С и относительной влажности 50 %.

Таблица 1

Состав исследуемой пленки на основе желатина и природных полисахаридов

|

Состав пленки |

Количество ингредиента, мас. % |

|

Каррагинан |

5,0 |

|

Гидроксипропилметилцеллюлоза |

2,5 |

|

Агар-агар |

2,5 |

|

Желатин |

0,5 |

|

Вода |

89,5 |

Исследование газопроницаемости по кислороду проводили путем анализа образцов пленок на вакуумном тестере для определения проницаемости пленочной упаковки VAC-V1 по методу дифференциального давления. Подготовленный образец помещался между верхней и нижней камерами. Сначала вакуумировалась нижняя камера, затем вся система. Вакуумирование обеих камер проходило в течение 8 ч. По окончании времени вакуумирования кислород проникал из камеры высокого давления в камеру низкого давления. Барьерные характеристики образца определялись по давлению в нижней камере.

Результаты исследования и их обсуждение

В ходе работы установлено, что для получения упаковочных материалов на основе желатина и природных полисахаридов больше подходит метод экструзии с раздувом рукава. Данный способ позволяет получить пленку с наилучшими структурно-механическими свойствами, прочностными характеристиками и газопроницаемостью. Результаты проведенных исследований представлены в табл. 2.

Таблица 2

Результаты определения характеристик упаковочных материалов на основе желатина и природных полисахаридов, полученных с использованием разных технологических приемов

|

Наименование показателя |

Значение показателя для упаковочных материалов, полученных разными технологическими приемами |

||

|

экструзия с раздувом рукава |

термоформование |

экструзионно-выдувное формование |

|

|

Напряжение при разрыве σр, МПа |

72,5 ± 7,3 |

9,5 ± 1,0 |

34,0 ± 3,4 |

|

Деформация при разрыве, εр, % |

7,5 ± 0,8 |

1,0 ± 0,1 |

4,4 ± 0,4 |

|

Модуль упругости, МПа |

3100 ± 310 |

390 ± 39 |

1500 ± 150 |

|

Газопроницаемость, см3/м2·24 ч·атм |

324,005 ± 32,401 |

8,125 ± 0,813 |

111,325 ± 11,133 |

Варьируя три параметра процесса раздувной экструзии: температура плавления, скорость линии и степень разбухания экструдированного материала по толщине на выходе из головки (λ), – осуществили выработку восьми опытных партий упаковочных материалов при соблюдении режимов, представленных в табл. 3.

Таблица 3

Варьируемые факторы и их численные значения

|

№ партии |

Технологические параметры |

||

|

t пл, °С |

V, м/мин |

λ, % |

|

|

1 |

35 |

150 |

30 |

|

2 |

35 |

250 |

30 |

|

3 |

35 |

150 |

100 |

|

4 |

35 |

250 |

100 |

|

5 |

90 |

150 |

30 |

|

6 |

90 |

250 |

30 |

|

7 |

90 |

150 |

100 |

|

8 |

90 |

250 |

100 |

Для каждой из восьми партий упаковочных материалов исследовали их структурно-механические свойства, прочностные характеристики и газопроницаемость. Полученные данные обрабатывали методами математической статистики (табл. 4). Матрица планирования и результаты эксперимента представлены в табл. 5.

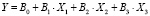

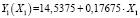

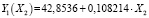

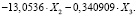

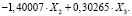

С целью определения оптимальных значений факторов процесса в заданном интервале варьирования каждого фактора найдена центральная точка («основной уровень») и решено уравнение регрессии 1:

. (1)

. (1)

Для каждого из параметров Y = f(X).

Значения основного уровня факторов и их граничные значения приведены в табл. 6.

В результате математической обработки экспериментальных данных рассчитаны коэффициенты регрессии: B0, B1, B2, B3 (табл. 7).

Приведенные расчеты дали системы уравнений – зависимостей – Y = f(X1), Y = f(X2), Y = f(X3), от влияющих факторов.

Таблица 4

Свойства упаковочных материалов

|

Наименование показателя |

Значение показателя для партии |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

Напряжение при разрыве σр, МПа |

45,5 |

70,4 |

28,7 |

92,0 |

54,0 |

14,5 |

36,0 |

58,0 |

|

Деформация при разрыве, εр, % |

5,0 |

11,2 |

4,9 |

7,5 |

2,4 |

6,6 |

10,0 |

9,3 |

|

Модуль упругости, МПа |

2225,0 |

3500,0 |

850,0 |

1100,0 |

640,0 |

3100,0 |

2000,0 |

1860,0 |

|

Напряжение при растяжении при max нагрузке, МПа |

2,1 |

1,8 |

2,1 |

2,6 |

2,8 |

1,9 |

2,2 |

1,9 |

|

Газопроницаемость, см3/м2·24 ч·атм |

23,5 |

324,0 |

546,1 |

2,7 |

212,1 |

566,0 |

5,9 |

178,9 |

Таблица 5

Матрица планирования

|

Номер партии |

X1 |

X2 |

X3 |

Y1 факт |

Y1 расчет |

Y2 факт |

Y2 расчет |

Y3 факт |

Y3 расчет |

Y4 факт |

Y4 расчет |

Y5 факт |

Y5 расчет |

||||||||

|

Код |

м/ мин |

Код |

% |

Код |

°С |

σр, МПа |

εр , % |

Е, МПа |

Напряжение при растяжении при максимальной нагрузке, МПа |

Газопроницаемость, см3/м2·24 ч·атм |

|||||||||||

|

1 |

– 1 |

150 |

– 1 |

30 |

– 1 |

35 |

45,5 |

46,5 |

5,0 |

4,8 |

2225 |

1894 |

2,13 |

2,23 |

23,476 |

237,568 |

|||||

|

2 |

1 |

250 |

– 1 |

30 |

– 1 |

35 |

70,4 |

64,0 |

11,2 |

7,91 |

3500 |

2856 |

1,77 |

1,99 |

324,005 |

308,579 |

|||||

|

3 |

– 1 |

150 |

1 |

100 |

– 1 |

35 |

28,7 |

54,0 |

4,9 |

6,42 |

850 |

981 |

2,08 |

2,27 |

546,124 |

139,563 |

|||||

|

4 |

1 |

250 |

1 |

100 |

– 1 |

35 |

92,0 |

72,0 |

7,5 |

9,5 |

1100 |

1942 |

2,55 |

2,03 |

2,679 |

210,574 |

|||||

|

5 |

– 1 |

150 |

– 1 |

30 |

1 |

90 |

54,0 |

28,0 |

2,4 |

4,7 |

640 |

1876 |

2,79 |

2,30 |

212,098 |

254,214 |

|||||

|

6 |

1 |

250 |

– 1 |

30 |

1 |

90 |

14,5 |

45,6 |

6,6 |

7,8 |

3100 |

2837 |

1,90 |

2,06 |

566,007 |

325,225 |

|||||

|

7 |

– 1 |

150 |

1 |

100 |

1 |

90 |

36,0 |

35,5 |

10,0 |

6,4 |

2000 |

962 |

2,16 |

2,34 |

5,855 |

156,209 |

|||||

|

8 |

1 |

250 |

1 |

100 |

1 |

90 |

58,0 |

53,0 |

9,3 |

9,4 |

1860 |

1923 |

1,97 |

2,11 |

178,907 |

227,220 |

|||||

Таблица 6

Значения основного уровня факторов и их граничные значения

|

Фактор |

Y = f(X1) |

Y = f(X2) |

Y = f(X3) |

|

X1 |

147; 253 |

200 |

200 |

|

X2 |

65 |

28; 102 |

65 |

|

X3 |

62 |

62 |

33; 91 |

Таблица 7

Коэффициенты регрессии

|

Коэффициент |

Y1 |

Y2 |

Y3 |

Y4 |

Y5 |

|

B0 |

28,5547 |

– 0,461201 |

856,664 |

2,5319 |

162,461 |

|

B1 |

0,17675 |

0,03075 |

9,6125 |

– 0,002425 |

0,710112 |

|

B2 |

0,108214 |

0,0232143 |

– 13,0536 |

0,000607143 |

– 1,40007 |

|

B3 |

– 0,336818 |

– 0,00136364 |

– 0,340909 |

0,00131818 |

0,30265 |

Исходное уравнение (2) для расчета имеет вид

. (2)

. (2)

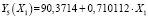

Уравнение (2) при учете центральных точек преобразуется в систему уравнений:

,

,

, (2)

, (2)

,

,

где Y1(X1) – зависимость напряжения при разрыве от скорости линии;

Y1(X2) – зависимость напряжения при разрыве от степени разбухания экструдированного материала по толщине на выходе из головки;

Y1(X3) – зависимость напряжения при разрыве от температуры экструзии.

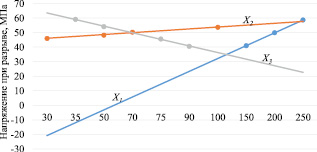

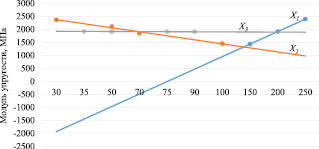

На рис. 1 представлено решение уравнения (2) в графической форме, позволяющее определить уровень влияния параметров технологического процесса экструзии на напряжение при разрыве sр.

Из рис. 1 следует, что напряжение при разрыве увеличивается с увеличением скорости линии и степени разбухания экструдированного материала по толщине на выходе из головки, причем влияние изменения степени разбухания материала ниже, чем влияние скорости линии. С увеличением температуры экструзии напряжение при разрыве снижается.

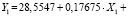

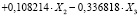

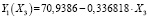

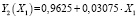

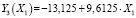

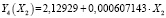

Далее анализировали зависимость деформации при разрыве eр (Y2) от технологических параметров процесса экструзии. Уравнение регрессии в данном случае имеет вид

. (3)

. (3)

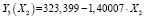

Данное уравнение при учете центральных точек преобразуется в систему уравнений 4

,

,

, (4)

, (4)

.

.

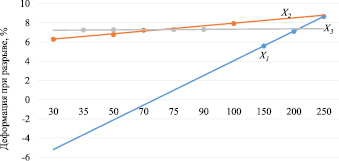

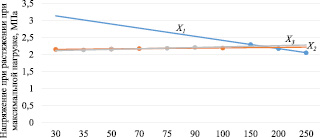

Графическая интерпретация системы уравнений (4) отображена на рис. 2.

Из рис. 2 следует, что деформация при разрыве увеличивается с увеличением скорости линии и степени разбухания экструдированного материала по толщине на выходе из головки, причем деформация при разрыве, влияние изменения степени разбухания материала ниже, чем влияние скорости линии. Температура экструзии не оказывает существенного влияния на деформацию при разрыве.

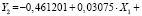

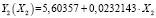

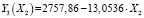

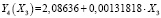

Следующее измеряемое свойство пленок – модуль упругости Е, исходное уравнение для расчета которого имеет вид

(5)

(5)

Уравнение (5) при учете центральных точек преобразуется в систему уравнений

,

,

, (6)

, (6)

.

.

Рис. 1. Изменение напряжения при разрыве в зависимости от скорости линии (X1), степени разбухания экструдированного материала по толщине на выходе из головки (X2) и температуры экструзии (X3)

Рис. 2. Изменение деформации при разрыве в зависимости от скорости линии (X1), степени разбухания экструдированного материала по толщине на выходе из головки (X2) и температуры экструзии (X3)

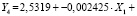

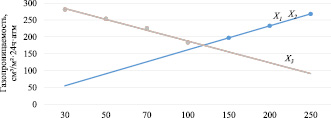

Система уравнений (6) интерпретирована на рис. 3.

Из рис. 3 следует, что модуль упругости увеличивается с увеличением скорости линии и незначительно увеличивается при повышении температуры экструзии, в то время как увеличение степени разбухания экструдированного материала по толщине на выходе из головки приводит к снижению модуля упругости.

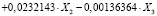

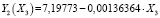

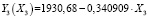

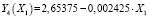

Исходное уравнение для расчета напряжения при растяжении при максимальной нагрузке имеет вид

(7)

(7)

При учете центральных точек данное уравнение преобразуется в систему уравнений

,

,

, (8)

, (8)

.

.

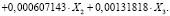

Решение системы уравнений (8) в графической форме представлено на рис. 4.

Из рис. 4 следует, что напряжение при растяжении при максимальной нагрузке незначительно увеличивается с повышением степени разбухания экструдированного материала по толщине на выходе из головки и температуры экструзии. Увеличение скорости линии сопровождается снижением напряжения при растяжении при максимальной нагрузке.

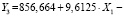

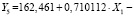

И, наконец, исходное уравнение для расчета газопроницаемости имеет вид

(9)

(9)

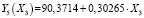

Данное уравнение при учете центральных точек преобразуется в систему уравнений

,

,

, (10)

, (10)

.

.

Рис. 3. Изменение модуля упругости в зависимости от скорости линии (X1), степени разбухания экструдированного материала по толщине на выходе из головки (X2) и температуры экструзии (X3)

Рис. 4. Изменение напряжения при растяжении при максимальной нагрузке в зависимости от скорости линии (X1), степени разбухания экструдированного материала по толщине на выходе из головки (X2) и температуры экструзии (X3)

Рис. 5. Изменение газопроницаемости в зависимости от скорости линии (X1), степени разбухания экструдированного материала по толщине на выходе из головки (X2) и температуры экструзии (X3)

Таблица 8

Результаты оптимизации технологического процесса получения упаковочных материалов на основе желатина и природных полисахаридов методом раздувной экструзии

|

Параметры процесса |

Показатели биоразлагаемых пленок |

||||

|

Напряжение при разрыве sр, МПа |

Деформация при разрыве, eр, % |

Модуль упругости, МПа |

Напряжение при растяжении при max нагрузке, МПа |

Газопроницаемость, см3/м2·24 ч·атм |

|

|

Температура экструзии, °С |

70,0 |

72,5 |

70,0 |

90,0 |

90,0 |

|

Скорость линии, м/мин |

210 |

205 |

150 |

165 |

125 |

|

Степень разбухания экструдированного материала по толщине на выходе из головки, % |

70 |

75 |

70 |

100 |

100 |

Графическая интерпретация системы уравнений (10) представлена на рис. 5.

Из рис. 5 следует, что газопроницаемость увеличивается с увеличением скорости линии и степени разбухания экструдированного материала по толщине на выходе из головки, в то время как уменьшается с увеличением температуры экструзии.

Графическое решение систем уравнений (2), (4), (6), (8), (10) позволило получить оптимальные параметры процесса производства упаковочных пленок на основе желатина и природных полисахаридов методом раздувной экструзии, представленные в табл. 8.

Выводы

В результате проведенных исследований определены оптимальные параметры процесса производства упаковочных пленок на основе желатина и природных полисахаридов методом раздувной экструзии. Полученные результаты оптимизации технологических факторов лягут в основу разработки технологии получения биоразлагаемых пленок на основе биоразлагаемых материалов вышеуказанным методом.