В настоящее время в конструкциях транспортных средств большое применение нашли детали, выполненные из высокопрочных сталей типа 30ХГСН2А, 30ХГСА и подобных [2]. Большинство таких деталей работают в условиях цикличных знакопеременных нагрузок, однако при этом некоторые из них по тем или иным причинам не подвергаются процессам упрочнения при производстве в принципе, либо отделочно-упрочняющая обработка не даёт должного уровня усталостной прочности деталей. В качестве примера такой детали можно привести поводок гасителя колебаний, использующийся в конструкциях колёсных тележек вагонов метрополитена, различные силовые балки и опорные элементы рамных конструкций грузовых автомобилей и т.д.

Цели исследования

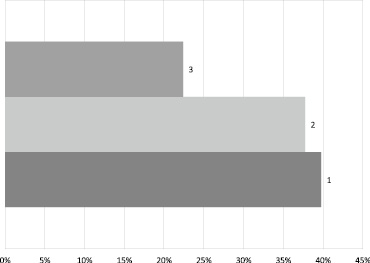

В процессе интенсивной эксплуатации высоконагруженные детали из высокопрочных сталей зачастую выходят из строя, не отработав назначенного ресурса, и, согласно статистике (рис. 1), причиной большого количества отказов являются трещины, свидетельствующие об усталостном характере разрушений [1]. К примеру, в ходе эксплуатационных испытаний, усталостные разрушения в виде трещин появляются на кронштейнах и косынках крепления рамных конструкций (рис. 2). Отказ подобных ответственных деталей в узлах и механизмах транспортной техники может повлечь за собой аварии и катастрофы, применительно к технике сезонного назначения – значительные экономические издержки по причине срыва работ и простоя техники.

Рис. 1. Диаграмма распределения типов неисправностей систем транспортной техники: 1 – наличие трещин, 2 – износ, 3 – задиры

Рис. 2. Характер разрушения кронштейна рессоры моста грузового автомобиля КАМАЗ

В настоящее время в машиностроении большое распространение получили методы обработки деталей посредством поверхностного пластического деформирования (ППД). К методам поверхностного пластического деформирования относят такие виды обработки, как упрочнение дробью, обкатывание роликами, алмазное выглаживание и др. К преимуществам ППД в первую очередь следует отнести возникновение благоприятных сжимающих напряжений в поверхностном слое деталей после обработки, плавное и стабильное повышение микротвёрдости поверхности, отсутствие термических дефектов и др. [6].

Из всего многообразия методов наиболее эффективным в условиях поставленной задачи видится упрочнение деталей дробью, по причине относительной мобильности метода и возможности его использования применительно к деталям с различным профилем поверхности (в случае упрочнения пневмодинамическими устройствами пистолетного типа).

Таким образом, большой интерес представляет оценка изменения усталостной прочности деталей в случае упрочения методами ППД в период эксплуатации и возможность их дальнейшей работы.

Анализ литературы, посвящённой данной тематике, показал, что данная тема на сегодняшний день практически не изучена и нуждается в детальном рассмотрении.

Определение эффективности обработки дробью деталей из высокопрочных сталей в процессе эксплуатации

Определение эффективности обработки дробью в процессе эксплуатации является достаточно новой задачей, ранее практически не исследованной, и по этой причине в данном случае первичное значение имеет эксперимент.

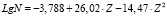

С целью определения эффективности повышения уровня усталостной прочности деталей из высокопрочных сталей проведены экспериментальные исследования. В качестве аппаратуры упрочнения использовалось пневмодинамическое устройство пистолетного типа. Принцип работы устройства заключается в создании посредством давления воздуха циркулирующего замкнутого потока дроби, который и упрочняет поверхность обрабатываемой детали. Испытания на выносливость проводились на машине ГМС-2. Стандартные образцы (цилиндрические O18 мм с шейкой O8 мм) из стали 30ХГСН2А подвергались испытанию на растяжение при пульсирующей нагрузке (режим нагружения σисп. = 130 кг·с/мм2 = 1,3 ГПа), упрочняющей обработкой дробью (режим обработки Р = 0,3 МПа, Т = 1 мин, D = 2 мм) и дальнейшим нагружением до разрушения. Показателем усталостной прочности является количество циклов нагружения N, для удобства представленное в логарифмических координатах LgN. По результатам эксперимента была получена регрессионная модель (1) зависимости показателя усталостной прочности LgN от уровня относительной наработки Z:

. (1)

. (1)

Графическое представление модели представлено на рис. 3.

Рис. 3. Зависимость параметра усталостной прочности деталей из высокопрочных сталей от уровня относительной наработки

Анализируя полученные результаты, можно сделать вывод, согласно которому обработка деталей в процессе эксплуатации благотворно влияет на величину их усталостной прочности. В результате упрочнения деталей по прошествии некоторой наработки, уровень усталостной прочности повышается до значений, характерных для упрочнённых при производстве деталей.

Применение неразрушающих методов контроля в процессе исследований

В настоящее время для определения качества обработки производимых деталей, а также для исследования деталей, поступающих в ремонт, большое распространение получили методы, основанные на использовании возможностей различных физических процессов и явлений, позволяющие проводить контроль без разрушения подконтрольных образцов, то есть контроль, после проведения которого детали и объект контроля в целом остаются пригодными для дальнейшего применения по прямому назначению [4].

Наиболее эффективным и подходящим для достижения целей текущей работы способом неразрушающего контроля видится магнитошумовой метод, основанный на эффекте скачков Баркгаузена. Преимущества данного метода контроля заключаются в возможности исследовать объект контроля на уровне его микроструктуры, а также одновременной обработки нескольких параметров, а именно:

- числа скачков за интервал времени;

- продолжительности временных интервалов между скачками;

- формы и длительности скачков;

- и др. [4].

Для оценки эффективности процесса упрочнения за основу был взят параметр остаточных напряжений σост, поскольку именно он влияет на величину усталостной прочности деталей [3, 5].

Частотный показатель магнитошумового сигнала N связан с показателем остаточных напряжений гиперболической зависимостью, полученной экспериментальным путём:

. (2)

. (2)

Определение уровня наработки для эффективного упрочнения деталей в ходе эксплуатации

Под воздействием знакопеременных нагрузок в поверхностном слое детали происходят усталостные процессы, неблагоприятно влияющие на прочностные характеристики. Соответственно, величина наработки прямо влияет на качество поверхностного слоя деталей. В связи с этим вопрос определения уровня наработки, при котором возможно эффективное упрочнение деталей, позволяющее повысить уровень усталостной прочности и увеличить эффективный технический ресурс, становится особо актуальным.

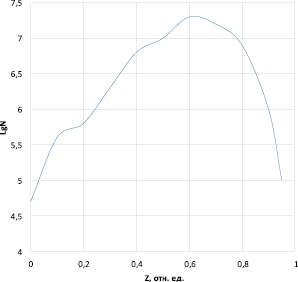

С целью определения уровня наработки, необходимого для эффективного упрочнения деталей ударными методами ППД во время эксплуатации, были проведены экспериментальные исследования, в ходе которых образцы из стали 30ХГСН2А подвергались испытанию на изгиб с вращением с амплитудным напряжением σа = 0,9 ГПа и последующему упрочнению посредством обработки дробью (Р = 0,2 МПа, Т = 1 мин, D = 2 мм). Результаты исследования представлены на рис. 4.

Рис. 4. Зависимость относительного частотного параметра магнитошумового контроля деталей без предварительного упрочнения от обработки посредством ППД при различных степенях наработки: 1 – без упрочнения; 2, 3 и 4 – упрочнение при различных степенях предварительной наработки

Анализ полученной зависимости показывает, что на небольшом уровне наработки при начальной стадии обработки частотный параметр ЭДС от СБ изменяется неоднозначно, что можно объяснить неустановившейся структурой поверхностного слоя материала – пластическая деформация в данном случае может быть неоднородной по степени влияния. Все кривые имеют характерный изгиб в начальной фазе, свидетельствующий о свойствах циклической упрочняемости материала. Распределение кривых позволяет судить о степени влияния наработки на эффективность проводимой обработки – кривые 2 и 3, соответствующие относительно небольшому уровню наработки, значительно увеличивают ресурс изделий. Однако, слишком большая степень предварительной наработки уже не позволяет оценивать проводимые процедуры упрочнения как эффективные.

Также стоит отметить, что количество разрушенных образцов на различных диапазонах наработки остаётся практически неизменным в относительном исчислении, что позволяет говорить о повышении вероятности безотказной работы изделий вследствие повторного упрочнения во время эксплуатации.

Выводы

В ходе исследований было установлено, что для деталей из высокопрочных сталей применение упрочняющей обработки дробью в процессе эксплуатации является эффективной мерой по повышению уровня усталостной прочности. Экспериментальным образом при помощи неразрушающих методов контроля было установлено, что упрочнение в начальный и средний период наработки (относительно наработки на отказ) позволяет практически в 2 раза увеличить эффективный технический ресурс изделий. Помимо этого, возрастает вероятность безотказной работы изделий. Данный факт имеет большое значение в практической сфере – можно сделать вывод, что упрочнение в процессе эксплуатации (к примеру, во время прохождения планового технического либо сезонного обслуживания) снижает вероятность отказа техники в период интенсивной работы, что благоприятно сказывается на экономической эффективности работы предприятия в целом. По предварительным подсчётам, включение процедур упрочнения в график ТО или СО незначительно увеличивает их стоимость. Выход же из строя техники в сезон интенсивной эксплуатации предполагает существенные затраты на ремонт и сопутствующие расходы на простой техники и срыв работ – более чем в 2 раза относительно увеличения стоимости среднего единичного ТО. Оценочный экономический расчёт производился на примере грузового автомобиля КАМАЗ, как наиболее часто эксплуатирующегося в нашей стране.