Процесс измельчения твердых тел представляет собой крупную научную и техническую проблему, вызванную отсутствием обобщенной теории, всесторонне объясняющей этот процесс и дающей точный математический аппарат для проектирования измельчающего оборудования, отвечающего требованиям производства по показателю энергоэффективности и селективности. В этой связи продукты помола отличаются завышенной энергоемкостью. В результате комплексного исследования [1] выявлено несоответствие между технологическим и физически обоснованным энергопотреблением мельниц практически на всех стадиях диспергирования и механоактивации. Для решения этой актуальной проблемы необходим качественный переход к конструированию измельчающих устройств, основанных на принципах, обеспечивающих максимальное приближение энергии, потребляемой устройством из сети, к физическим обоснованным энергозатратам с учетом упрочнения частиц при уменьшении их размера в процессе помола. На основании теоретических и экспериментальных исследований установлено, что к адаптивным системам, обеспечивающим сбалансированное и управляемое энергетическое воздействие на частицы измельчаемого продукта, относятся электромагнитные механоактиваторы (ЭММА) [2, 3, 4]. ЭММА – это аппараты отечественной разработки. В связи с тем, что в настоящее время импортозамещение становится одной из стратегических задач российского АПК, то внедрение инновационного энергоэффективного оборудования в аппаратурно-технологические схемы производства является необходимой мерой, способствующей устойчивому развитию отрасли [4, 12, 14]. Исследования показали, что одним из самых пострадавших сегментов пищевой отрасли за последние годы является шоколадное производство. Стоимость 100 г шоколада в России в июне 2015 года составляла 68,2 рубля, что больше цены аналогичного периода 2014 года на 34,5 %. В марте 2015 года рост цен на шоколад к такому же периоду 2014 года составлял 38 %. Это связано с высокими ценами на ингредиенты, используемые при производстве шоколада, снижением покупательной способности россиян и некоторыми другими факторами. Производители не могут повышать цены на готовую продукцию пропорционально росту затрат на её производство, и фактически большинство предприятий работают на грани рентабельности. В этой связи в статье представлены результаты исследований процесса механоактивации рецептурных компонентов шоколадного производства в аппаратах нового типа отечественной разработки, свидетельствующие о целесообразности внедрения ЭММА в аппаратурно-технологические системы производства шоколадных изделий [8].

Целью исследования является анализ энергоемкости полуфабрикатов шоколадного производства, диспергированных в аппаратах с магнитоожиженным слоем ферротел – электромагнитных механоактиваторах (ЭММА).

Материалы и методы исследования

Энергоэффективность электромагнитных механоактиваторов в аппаратурно-технологических схемах производства шоколадных изделий. Использованы аналитические и экспериментально-статистические методы исследований.

Результаты исследования и их обсуждение

Продукты шоколадного производства, измельченные электромагнитным способом, состоят из смеси твердых частиц, величина которых колеблется в определенных пределах в зависимости от времени их обработки в ЭММА. Технологические требования, предъявляемые к гранулометрическому составу частиц дисперсной фазы шоколадных полуфабрикатов, обусловливают использование двух критериев для оценки качества их измельчения – степень измельчения и «проход» фракций размером менее 10 мкм. Из рассмотрения физико-механических процессов, происходящих в ЭММА, можно заключить, что размольные элементы под действием двух потоков энергии создают достаточно однородное поле силового воздействия на частицы продукта, который одновременно с усилиями разрушения подвергается интенсивному перемешиванию по всему объему рабочей камеры [11, 13, 15]. С увеличением времени обработки все большее число частиц попадает под действие размольных элементов, в результате чего частицы разрушаются и переходят в область более мелких фракций. По мере уменьшения среднего размера частиц их прочность, т.е. сопротивляемость разрушению возрастает. Одновременно уменьшается и вероятность попадания частиц в зону силового воздействия. Требования к дисперсности шоколадных масс (основного полуфабриката шоколадного производства) установлены ГОСТом 6534-69 «Шоколад» и ОСТом 18-214-75 «Шоколадная глазурь», согласно которым степень измельчения обыкновенных шоколадных масс должна составлять не менее 92 %, а десертного – не менее 96 %. При диспергировании шоколадной массы на аппарате с новым регулируемым способом формирования измельчающего усилия, необходимо стремиться к получению продукта с оптимальным размером частиц в диапазоне от 10 до 30 мкм, что обеспечивает высокие вкусовые достоинства готового шоколада и экономичность его приготовления.

Определяющими факторами, характеризующими процесс измельчения шоколадных полуфабрикатов электромагнитным способом, являются затраты энергии на проведение этого процесса в экспериментально определенном оптимальном режиме работы ЭММА, при котором выход готового продукта имеет установленную стандартом степень измельчения при высоком показателе однородности его гранулометрического состава [5, 6, 7]. Учитывая отсутствие аналогов электромагнитного способа измельчения материалов [10], а также аппаратов, его реализующих, и выполняемую ими функцию совмещения стадий предварительного, среднего и тонкого помола, для сравнительной оценки энергоемкости процесса измельчения в ЭММА целесообразно принять в качестве характеристики дисперсности продукта его удельную поверхность, а в качестве характеристики механоактиватора – энергию, передаваемую им единице массы материала, или расход энергии на образование единицы удельной поверхности измельченного продукта.

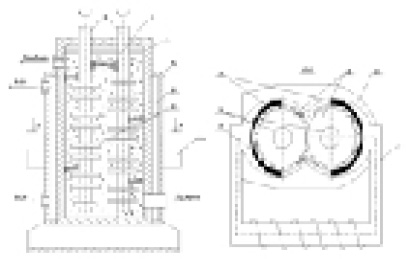

Исследования проводили на аппаратах двух конструктивных модификаций, представляющих предмет изобретений (патенты РФ № 769 и №86493) [14]. Конструкции ЭММА представлены на рис. 1 и 2.

Согласно классификации [14] ЭММА – 2Ш относится к аппаратам группы цилиндрического исполнения (1 группа), двухроторный, коаксиальный, униполярный, пятикатушечный, однокамерный, с механической энергией смещения, непрерывный, снабжен рубашкой охлаждения, вертикального исполнения. Технологическое назначение: cовмещенные процессы среднетонкого измельчения и перемешивания жидких и полужидких материалов в сельскохозяйственной, пищевой, химической, строительной и микробиологической промышленностях.

Рис. 1. Конструктивная схема ЭММА – 2Ш (Патент РФ № 769): 1 – корпус; 2 – роторы; 3 – диски; 4 – выносной электромагнит; 5 – контейнер; 6 – рубашка охлаждения; 7 – сферические размольные тела

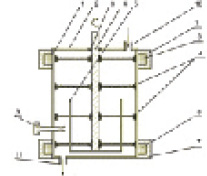

Аппарат ЭММА – 2С, представленный на рис. 2, также относится к группе цилиндрического исполнения, однороторный, коаксиальный, униполярный, 2-катушечный, однокамерный, с механическим смещением, импульсный, снабжен автоматической системой управления работой электромагнитов, вертикального исполнения. Аппарат предназначен для среднего, тонкого и сверхтонкого измельчения-механоактивации материалов различной консистенции с совмещением тонких и сверхтонких стадий диспергирования в линиях производства готовых изделий в сельскохозяйственной, пищевой, пищеконцентратной и фармацевтической промышленностях.

Согласно проведенным исследованиям, если относить затраты энергии, непосредственно идущие на измельчение (энергия, потребляемая ЭММА с измельчаемым материалом, за вычетом энергии, потребляемой на организацию измельчающего усилия), то зависимость удельной поверхности твердой фазы полуфабрикатов от затрат такой полезно затраченной энергии не зависит от массы измельченного продукта. Между тем, эта независимость имеет место лишь в том случае, если силовое воздействие размольных элементов превосходит некоторую, характерную для измельчаемого материала, величину, минимально необходимую для разрушения самых крупных частиц, иными словами, если ЭММА работает в оптимальных скоростных и электромагнитных режимах [1].

Рис. 2. Конструктивная схема ЭММА – 2С (Патент РФ № 86493): 1 – цилиндрическая емкость; 2 – крышка; 3 – подшипник; 4 – ротор; 5 – лопасти; 6 – ультразвуковое устройство; 7 – ферромагнитное кольцо; 8 – ОУ; 9 – ферромагнитные элементы; 10 – загрузочный патрубок; 11 – разгрузочный патрубок

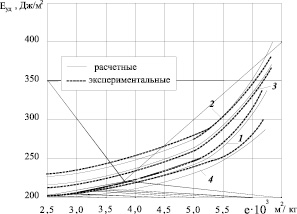

Рис. 3. Удельная энергия измельчения полуфабрикатов шоколадного производства электромагнитным способом: 1 – шоколадная масса (nc = 2,5); 2 – шоколадная масса (nc = 2); 3 – сахарный песок; 4 – какао тертое

Уменьшение величины частиц сахара с 500...100 мкм до 96,0 % частиц менее 30 мкм составляет не более 3 кВт-ч на тонну измельченного электромагнитным способом продукта. Количество энергии, затрачиваемой при измельчении частиц какао от начальной величины 0,5…0,8 мм до конечного размера 10 мкм, только незначительно отличается от количества энергии, необходимой для измельчения частиц сахара, и составляет не более 2,8 кВт-ч на тонну продукта. Эти значения примерно на 8–10 % меньше по сравнению с суммарными энергозатратами на многостадийное измельчение шоколадных полуфабрикатов на традиционном механическом оборудовании.

Удельная энергия измельчения продуктов в ЭММА определена по формуле

, (1)

, (1)

где Σе – суммарная удельная поверхность обрабатываемого продукта, м2/кг;

ЕМ – привнесенная энергия, кДж/кг,

, (2)

, (2)

где РОБ – мощность рабочего процесса организации измельчающего усилия;

РПР – мощность процесса измельчения компонентов электромагнитным способом;

t – время измельчения, мин.

Удельная поверхность полифракционного материала рассчитана путем умножения удельной поверхности соответствующей фракции на ее количество с последующим суммированием по всем фракциям:

, (3)

, (3)

где е1, е2,…еi – удельная поверхность отдельных монофракций;  – процентное содержание этих монофракций в измельченных компонентах.

– процентное содержание этих монофракций в измельченных компонентах.

Удельная поверхность отдельных фракций определена из равенства

, (4)

, (4)

где Ром – плотность обрабатываемого продукта, кг/м3; δ – размер фракции, м.

Установлено, что удельный расход энергии на образование единицы поверхности продукта в ЭММА в 1,2...1,7 раза меньше по сравнению с энергозатратами на измельчение аналогичных продуктов такой же крупности традиционными способами по многостадийной схеме производства. Полученные данные (в пересчете на тонну измельчаемого продукта) свидетельствуют, что затраты энергии на одностадийное диспергирование шоколадных полуфабрикатов в одном аппарате типа ЭММА составляют не более 54 кВт’ч/т, в то время как используемые в настоящее время на кондитерских предприятиях мельницы потребляют на каждой стадии измельчения (предварительный, средний и тонкий помол) от 35 до 100 кВт*ч/т обработанного продукта [9]. При этом, как показали предыдущие исследования, по качеству продукта помола и экономическим параметрам электромагнитный способ измельчения имеет более высокие показатели по сравнению с традиционными способами обработки полуфабрикатов шоколадного производства на механическом оборудовании.

Заключение

Разработка научных основ электромагнитного способа механоактивации с учетом энергетических теорий разрушения твердых тел под действием внешней нагрузки – задача большой практической значимости. Научно обоснованный системный подход к решению проблемы повышения энергоэффективности процесса в ЭММА позволит экономить значительные средства при проектировании новых типовых рядов аппаратов на заданные объемы производства. Исследование энергетических закономерностей механоактивации необходимо для проектирования механоактиваторов новых конструкций, определения оптимальных условий и повышения эффективности их работы, выборе рациональных аппаратурно-технологических схем переработки сырья, в том числе и полуфабрикатов шоколадного производства. Представленные в статье результаты исследований энергоемкости продукции, полученной путем механоактивации в аппаратах нового типа – ЭММА, свидетельствуют о целесообразности внедрения в аппаратурно-технологические системы переработки электрофизических методов интенсификации процессов с использованием нетрадиционного вида энергии – энергии постоянного электромагнитного поля.