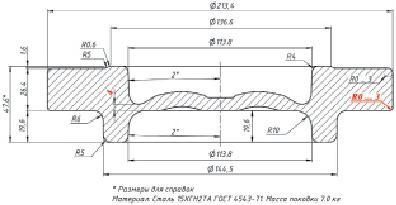

Анализ результатов исследования эффективности традиционных технологических схем изготовления поковки детали «Каретка синхронизатора» (рис. 1), относящейся к классу круглых в плане поковок, позволяет определить следующие её основные недостатки [1, 11, 14]:

- невозможность сформировать на окончательном переходе штамповочный радиус меньше чем 1,5 мм (на рис. 1, б выделен красным цветом);

- резкий рост технологического усилия на окончательном переходе при попытке уменьшения указанного штамповочного радиуса до значения меньшего 3 мм.

Очевидно, что решение задачи формирования данного радиуса со значением близким к нулю при меньшем (или хотя бы уже существующем) технологическом усилии позволит улучшить ряд показателей эффективности данного технологического процесса горячей объёмной штамповки (ГОШ), в первую очередь снизить массу поковки за счёт уменьшения припусков на её механическую обработку [11, 13].

Авторами предлагается усовершенствование технологической схемы ГОШ на кривошипном горячештамповочном прессе (КГШП), включающей [2, 12]:

- осадку цилиндрической заготовки;

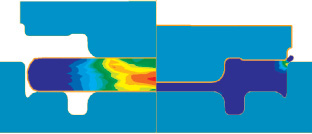

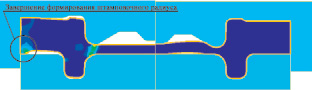

- предварительный переход в открытом штампе с формированием выступа на торцевой поверхности с внешней стороны полуфабриката поковки (рис. 2);

- обрезку облоя;

- окончательный переход, реализация которого начинается с деформации выступа в штамповочный радиус размером 0,5 мм, в закрытом штампе;

- пробивку перемычки.

а

б

Рис. 1. Каретка синхронизатора: а – 3D-модель; б – чертёж поковки

а

б

Рис. 2. Моделирование процесса ГОШ на КГШП: а – предварительный переход; б – окончательный переход

а

б

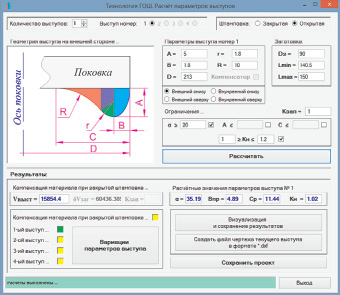

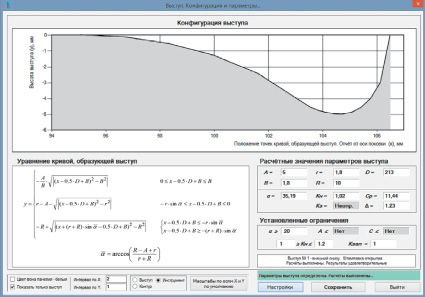

Рис. 3. Расчёт параметров выступов при проектировании процесса ГОШ поковки детали «Каретка синхронизатора»: а – расчёт параметров выступа; б – конфигурация гравюры штампа, формирующей выступ

Методика разработки технологического процесса ГОШ с выступами, формируемыми на предварительном переходе способом открытой штамповки, рассмотрена в работах [2, 11, 12]. Однако её применение в данном конкретном случае имеет особенность, связанную с необходимостью полного заполнения гравюры штампа из-за обязательной точной дозировки объёма металла полуфабриката, получаемого на предварительном переходе. В результате полуфабрикат поковки, получаемой на предварительном переходе, будет отличаться не только наличием выступа, но и размерами, в данном случае высотой внешнего цилиндрического тела поковки.

Расчёт геометрических параметров выступа и конфигурации гравюры штампа, формирующей этот выступ [7], показаны на рис. 3.

При разработке чертежа готовой поковки значения припусков на механическую обработку цилиндрической поверхности изменены на значения 1,5 мм (вместо 2,7 и 2,2 мм, установленных в соответствии с чертежом поковки).

В результате изменений, внесённых в чертёж поковки, минимальная условная высота заготовки уменьшилась до значения 137 мм, а максимальная – до 147 мм. Соответственно улучшились показатели металлоёмкости технологического процесса ГОШ [8, 9] – сKМ = 1,369, мKМ = 1,421 (в процентном соотношении – ≈ 2,5 %) и нKМ = 1,17. Значения коэффициентов KVK ≥ MKVK не изменились.

Разработанная технологическая схема штамповки позволила значительно улучшить показатели, характеризующие условия работы пресса и штамповых вставок [3, 4, 10, 15]. Максимальное значение технологического усилия на окончательном переходе уменьшилось со значения 23,7 МН (близкого к критическому) до 3,3 МН. Однако здесь следует иметь в виду, что различного рода отклонения параметров технологического процесса, например, вследствие износа гравюр штампа могут привести к резкому росту усилия штамповки на окончательном переходе. Но и в этом случае, как показывают расчёты, даже при 70 %-ном заполнении компенсатора, технологическое усилие не превышает 18,38 МН.

Значения технологических нагрузок на предварительном переходе практически остались неизменными.

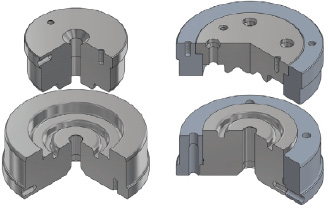

Для внедрения новой технологической схемы штамповки выполнена модернизация существующих штампов предварительного и окончательного перехода, предназначенных для штамповки поковки детали «Каретка синхронизатора». На рис. 4 представлены 3D-модели новых деталей: вставки нижняя и верхняя предварительного перехода (а), вставка пуансон с пуансонодержателем и вставка с матрицей окончательного перехода (б).

а б

Рис. 4. Конструкции деталей штампов предварительного (а) и окончательного (б) переходов, разработанные для штамповки поковки детали «Каретка синхронизатора» в соответствии с новой технологической схемой

Поковки (после предварительного и окончательного переходов), изготовленные по технологии, разработанной в соответствии с методикой, предложенной авторами в данной работе, приведены на рис. 5.

Рис. 5. Поковки детали «Каретка синхронизатора», полученные после предварительного и окончательного переходов

Применение новой технологической схемы ГОШ на КГШП поковки детали «Каретка синхронизатора» позволило не только снизить металлоёмкость технологического процесса и технологическое усилие на окончательном переходе, но и изменить характер поведения графика этого усилия. По методике, предложенной в работах [3–6, 10, 15], рассчитаны параметры динамических процессов, возникающих в КГШП К8544, к числу которых относятся максимальные динамические нагрузки, коэффициенты динамичности, число пересопряжений зазоров в кинематических парах соединений шатуна с ползуном и главным (эксцентриковым) валом пресса [3, 6, 10]. В результате выполненных исследований установлено улучшение динамических характеристик пресса при выполнении операции штамповки поковки детали «Каретка синхронизатора» в среднем на 6–8 процентов.