Разветвленная сеть магистральных трубопроводов РФ представляет собой сложную инженерно-техническую систему, состоящую из большого количества элементов и подверженную влиянию большого количества контролируемых и неконтролируемых факторов. Надежность нефтегазотранспортной сети в целом во многом зависит от показателей надежности линейной части магистрального трубопровода [6]. Несмотря на комплекс защитных мероприятий, выполняемых в процессе производства и прокладки, трубопровод подвержен коррозионному разрушению [1]. Кроме этого, трубопровод может испытывать значительные напряжения, возникающие при нарушении технологии строительства и ремонта [8], которые приводят к возникновению таких дефектов, как вмятины и гофры [5]. Дефекты геометрии трубы совместно с дефектами изоляционного покрытия ускоряют процесс коррозии трубопровода. Основной задачей в процессе эксплуатации магистральных трубопроводов, помимо обеспечения требуемой производительности, является обеспечение надежности линейной части магистрального трубопровода (МТ) с целью предотвращения утечек продукта перекачки при авариях, которые приводят к загрязнению окружающей среды и большим материальным затратам. По данным АК «Транснефть» на 1000 км нефтепроводов приходится 4–5 аварий в год. Причем вероятность возникновения аварий от внешних воздействий коррозии достигает 90 %. Аварии на трубопроводе ведут к остановке перекачки, из-за этого транспортирующие компании несут колоссальные убытки по устранению последствий аварий и невыполнению сроков поставок перекачиваемой продукции [4]. Поэтому существует необходимость устранения обнаруженных критических деформаций трубопровода в кратчайшие сроки с минимальным срывом транспортировки.

Проанализировав многолетний российский и зарубежный опыт ремонта трубопроводного транспорта, можно выделить следующие преимущества и недостатки применяемых методов ремонта:

- Вырезка дефектного участка. Недостатки: остановка перекачки продукта или применение дорогостоящих технологий ремонта без остановки перекачки; освобождение ремонтируемого участка от продукта перекачки, что требует больших материальных затрат; производство сварочных (огневых) работ и, как следствие, дополнительные температурные напряжения в стенке трубы. Достоинства: полное восстановление работоспособности участка трубопровода.

- Ремонт с помощью отечественных стальных муфт. Достоинства: ремонт без остановки перекачки; меньшая стоимость ремонта в сравнении с вырезкой дефектного участка. Недостатки: необходимость применения сварки на поверхности трубопровода; отсутствие универсальной конструкции муфты применяемой для любых классов дефектов; отсутствие возможности ремонта трещин; вероятность недостаточного контакта муфты с дефектным трубопроводом и, как следствие, возникновение коррозионных процессов на отремонтированном участке.

- Ремонт с помощью композитно-муфтовой технологии. Достоинства: ремонт без остановки перекачки; ремонт трещин длиной до радиуса трубы и глубиной до 70 % от толщины стенки, расслоений, вмятин и гофр; ремонт дефектов во всех сварочных швах; ремонт дефектов типа «потеря металла» коррозионного или механического происхождения протяженностью до 18 м и глубиной до 90 % от толщины стенки. Недостатки: обязательная дробеструйная, а зачастую и пескоструйная обработка поверхности трубы и внутренней поверхности муфты; повышенная трудоемкость ремонта в зимних условиях из-за необходимости обеспечения температуры застывания композитного состава; необходимость снижения давления на время установления муфты на 10–15 % от рабочего и поддержание на постоянном уровне на протяжении 24 часов; необходимость специального насосного оборудования для закачивания композита; для фиксации манжеты требуется большой объем композитного материала.

- Ремонт с использованием композитной манжеты «Clock SPRING». Достоинства: армирующая лента имеет вторичную матричную память, которая исключает все нестабильности и вариабельность. Недостатки: ремонт дефектов с плоскими очертаниями; дефекты длиной до 18 сантиметров; применение для небольших диаметров.

Композитные материалы произвели революцию во многих отраслях промышленности [2] и стали популярными благодаря высокой стойкости к механическим нагрузкам при небольшом весе [3]. Но при жестком закреплении краёв полумуфт, в местах их крепления на трубопроводе, при малоциклических деформациях возникают дополнительные напряжения, из-за чего возникает угроза деформации на этом участке трубопровода.

Авторами статьи предложен метод ремонта трубопровода с применением волокнистых композитных материалов, технология которого не предполагает остановки перекачки, проведение огневых работ и не ограничивается в протяженности ремонтируемого участка трубопровода. Предлагается использовать алюмо-боро-силикатное стекловолокно E-glass. Этот вид стекла нашел широчайшее применение в промышленности. Толщина нити всего около 10 мкм, но при этом обладает высокой прочностью. В такой форме стекловолокно демонстрирует неожиданные свойства: упруго деформируется без хрупкого разрушения под действием нагрузок. Оксид бора придает этому стеклу свойства тугоплавкости, стойкости к резким температурным скачкам из-за низкого коэффициента теплового расширения и стойкости к агрессивным средам, в том числе к щелочам и некоторым кислотам. Плотность стекловолокна в 3 раза ниже плотности стали, но при этом предел прочности выше предела прочности стали в 2 раза. Другие виды стекловолокна, которые могут быть использованы в качестве материала: S-glass, R-glass, M-glass, A-glass и т.д.

Предлагается, уменьшив давление в трубопроводе, на предварительно зачищенную поверхность дефектного трубопровода наносить способом намотки стекловолокно E-glass в два слоя. Перед нанесением стекловолокно проходит через емкость, наполненную пропиточным компаундом для скрепления волокон между собой и для адгезии с трубопроводом. Наматываются волокна при заданных величинах угла скрещивания витков и силы натяжения. В результате работы по нанесению стекловолокна формируется армирующая паковка, полностью восстанавливающая прочность поврежденного участка трубопровода, увеличивающая жесткость и создающая слой, препятствующий развитию наружной коррозии.

Для подтверждения адекватности идеи были проведены расчеты НДС трубопровода диаметром 1220 мм при действительной эксплуатационной коррозии по НТД (РД, СНиП и т.д.). По расчетной классификации трубопровод представляет собой бесконечную трубчатую балку, имеющую зоны упругого защемления по краям.

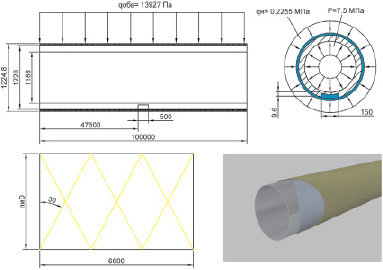

Авторами статьи предложена и реализована расчетная схема: модель трубопровода с коррозионным дефектом, учитывающая воздействие гидростатической нагрузки от транспортируемого продукта, а также равномерно распределенную нагрузку от веса обвалования на оболочечную конструкцию трубопровода. И модель отремонтированного трубопровода с помощью волокнистых композитных материалов, а именно намоткой стекловолокна E-glass на дефектный участок. Расчетная схема участка трубопровода представлена на рис. 1.

С использованием программного комплекса ANSYS была создана конечно-элементная модель участка трубопровода согласно предложенной расчетной схеме.

Геометрическая модель участка трубопровода была построена в модуле DesignModeller, где были учтены все действительные размеры трубы, дефекта, а также использованной защитной изоляции.

После построения геометрической модели участка трубопровода выполнялось разбиение модели на конечно-элементную сетку. Размеры элементов (стороны элементарного примитива – квадрата или треугольника) варьировались в пределах от 10 до 100 мм. Были использованы различные типы конечных элементов: SOLID186 (изоляция), SOLID187 (металлическая оболочка трубопровода), CONTA174, TARGE170 (для решения контактной задачи), SURF154, COMBIN14 (приложение нагрузок).

Граничные условия исходят из постановки, заключающейся в том, что трубопровод расположен под защитным обвалованием с действующей распределенной нагрузкой 13927 Па. Трубопровод имеет песчано-глинистое основание с прочностными свойствами, заданными коэффициентом постели k = 2 МН/м3.

Модель трубопровода учитывает свойства стали 09Г2С с пределом текучести σт = 325 МПа.

Для стекловолокна E-Glass были приняты следующие характеристики, которые учтены в модели. Характеристики приведены в табл. 1.

Рис. 1. Расчетная схема участка трубопровода

Таблица 1

Свойства стекловолокна E-Glass

|

Характеристика |

Значение |

Ед. измерения |

|

Модуль Юнга (в направлении длины нити) |

45000 |

МПа |

|

Модуль Юнга (в направлениях плоскости сечения нити) |

10000 |

МПа |

|

Коэффициент Пуассона (в направлении длины нити) |

0,4 |

– |

|

Коэффициент Пуассона (в направлениях плоскости сечения нити) |

0,3 |

– |

|

Предел текучести при растяжении (в направлении длины нити) |

1100 |

МПа |

|

Предел текучести при растяжении (в направлениях плоскости сечения нити) |

35 |

МПа |

|

Модуль сдвига (в направлении длины нити) |

3846,2 |

МПа |

|

Модуль сдвига (в направлениях плоскости сечения нити) |

5000 |

МПа |

|

Плотность |

2000 |

кг/м3 |

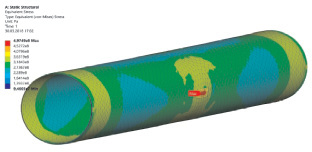

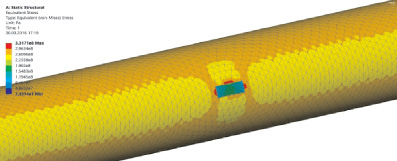

Рис. 2. Распределение напряжений в стенке трубопровода

На рис. 2 представлены эпюры с распределением напряжений в стенке трубопровода.

Результаты численного эксперимента с использованием программного комплекса ANSYS показаны в табл. 2.

Технология ремонта коррозионного дефекта трубопровода с применением композитных волокнистых материалов показала уменьшение максимальных напряжений в 1,5 раза в зоне дефекта и уменьшение максимальных деформаций на 78 %. Наблюдается увеличение зоны с равномерно распределенным напряжением в стенке трубопровода. На внешней поверхности трубы прослеживаются остаточные напряжения вокруг области дефекта. В результате численного эксперимента подтвердилась эффективность применения предложенной технологии ремонта.

Таблица 2

Результаты численного эксперимента

|

Ось x |

Положение |

Без усиления |

С покрытием |

|

|

σ max, МПа |

0 |

6 |

491 |

331 |

|

σ1, МПа |

0,15 |

6 |

393 |

275 |

|

σ2, МПа |

0,3 |

6 |

322 |

267 |

|

σ3, МПа |

–0,15 |

6 |

482 |

285 |

|

σ4, МПа |

–0,3 |

6 |

406 |

291 |

|

σ5, МПа |

0 |

4,3 |

339 |

265 |

|

σ6, МПа |

0 |

7,3 |

340 |

253 |

|

δmax, мм |

0 |

6 |

0,0748 |

0,017 |

|

δ1, мм |

0,15 |

6 |

0,061 |

0,0167 |

|

δ2, мм |

0,3 |

6 |

0,051 |

0,0165 |

|

δ3, мм |

–0,15 |

6 |

0,072 |

0,0166 |

|

δ4, мм |

–0,3 |

6 |

0,0632 |

0,0165 |

|

δ5, мм |

0 |

4,3 |

0,0539 |

0,0138 |

|

δ6, мм |

0 |

7,3 |

0,5316 |

0,0178 |

Выводы

1. Авторами разработана конечно-элементная модель трубопровода, учитывающая реальное взаимодействие трубопровода с грунтовым основанием и позволяющая рассчитывать НДС конструкции при изменяемой нагрузке от намотанного стекловолокна. Свойства грунта задаются с помощью коэффициента постели по упрощенной модели – гипотезе Винклера. Для реализации конечно-элементной модели использован программный пакет ANSYS.

2. Авторами статьи предложена и реализована расчетная схема: модель трубопровода с коррозионным дефектом, учитывающая воздействие гидростатической нагрузки от транспортируемого продукта, а также равномерно распределенную нагрузку от веса обвалования на оболочечную конструкцию трубопровода. И модель отремонтированного трубопровода с помощью волокнисто-композитного материала путем намотки стекловолокна E-glass на дефектный участок.

3. Для внедрения рассмотренной технологии ремонта трубопроводов на реальном производстве требуется проведение реального эксперимента для дополнительного подтверждения полученных результатов. Необходимо разработать и провести апробацию технологического процесса нанесения стекловолокна на стенку трубопровода.

4. Есть перспектива рассчитать предложенную модель дефектного участка трубопровода с намоткой на нее другого подвида стекловолокна S-glass. Стекловолокно E-glass уступает по своим физическим и химическим характеристикам стекловолокну S-glass, но выигрывает в стоимости, что является немаловажным фактором при выборе метода ремонта трубопровода.