Динамика роста количества транспортных средств на территории Российской Федерации за последние 8 лет, по сравнению с 2008 г., свидетельствует о том, что транспортный парк страны за это время вырос на 44,2 %, то есть более чем на 15 миллионов транспортных средств. В среднем ежегодно прирост транспорта составляет около 5,5 %.

Парк грузовых автомобилей вырос на 24,9 % и составил свыше 6,3 миллионов единиц. С ростом их количества растет и количество дорожно-транспортных происшествий с участием грузовиков. Качественная статистика и глубокий анализ необходимы для эффективной борьбы с этим явлением. Учитывая, что в настоящее время статистика, касающаяся дорожно-транспортных происшествий с участием грузовиков, очень скудная, Европейская комиссия совместно с Международным союзом автомобильного транспорта (IRU) провела уникальное научное исследование причин дорожно-транспортных происшествий с участием европейских грузовиков. Целью данного исследования было определение основных причин ДТП с участием грузовиков. С точки зрения исследования основная причина – это то, из-за чего произошло ДТП. Для этих целей были привлечены группы экспертов по исследованию более 900 ДТП с участием грузовиков в 7 европейских странах (Франция, Германия, Италия, Венгрия, Нидерланды, Словения и Испания), была разработана единая европейская база данных [1].

Как следует из материалов IRU, данные были получены в результате научного, объективного и независимого исследования, что позволило выявить причины дорожно-транспортных происшествий с участием грузовиков. Преимущество такого сбора данных о ДТП состоит в том, что исследование было сосредоточено на авариях с участием грузовиков и дало возможность провести тщательный анализ, с использованием одинаковой методологии и кодификации данных в любой стране.

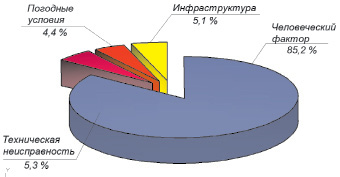

Критерием отбора было обязательное участие в каждом ДТП хотя бы одного грузовика, грузоподъемностью не менее 3,5 т и хотя бы 1 человек, пострадавший в аварии. Процедура расследования дорожно-транспортного происшествия включала в себя изучение места происшествия, анализ собранных данных и восстановление картины аварии. Для изучения всех ДТП была создана общая база данных, в которую включено около 3000 параметров описания аварий. Всего группы экспертов исследовали 624 дорожно-транспортных происшествия. Анализ этих ДТП показал, что причиной 85,2 % всех аварий является человеческий фактор (вина водителя грузовика, водителя легковой автомашины, пешехода и т.д.) (рис. 1). Водители-профессионалы, управляющие грузовиками, являются виновниками таких аварий в 32 % случаев. Среди других причин ДТП были названы погодные условия – 4,4 %, инфраструктура – 5,1 %, техническая неисправность транспортных средств – 5,3 %, но все эти факторы играют незначительную роль в причинах ДТП.

Из 624 исследуемых ДТП только в 6 % случаев основной причиной аварии была усталость водителя, однако в 47 % таких аварий присутствовал летальный исход. В 68 % случаев, когда усталость является основной причиной ДТП, в аварию попадали грузовик и другое транспортное средство (легковой автомобиль, двухколесное ТС с мотором и т.д.); и в 29 % случаев в аварию попадал только один грузовик.

Государственный институт дорожного движения и транспорта Швеции провел исследование на предмет взаимосвязи между усталостью водителей и статистикой ДТП. Оказалось, что как минимум 25 % аварий и дорожных происшествий так или иначе являются следствием усталого состояния водителей. Шведский союз автолюбителей и дорожная полиция провели в 14 областях страны контроль водителей на нетрезвое состояние за рулем, в ходе которого осмотру подверглись около тысячи человек. Опрос проводился в дневное время, и те, кого останавливали, как правило, используют автомобиль днем, когда человек обычно находится в нормальном состоянии.

На вопрос о физическом состоянии 14 % опрошенных ответили, что испытывали усталость, а 3 % были настолько утомлены, что практически засыпали во время движения, хотя существующие правила запрещают управлять транспортным средством в состоянии усталости.

По результатам исследования причин ДТП с участием грузовиков в Европе были выработаны рекомендации для различных заинтересованных сторон, указывающие на основные причины ДТП с участием грузовиков. В выработанных комиссией рекомендациях особое внимание уделялось повышению активной безопасности транспортных средств за счёт улучшения показателей эксплуатационных свойств автомобиля, в частности улучшения показателей плавности хода большегрузных автомобилей.

Рис. 1. Основные причины ДТП для всех пользователей автодорогой (по данным Европейской комиссии совместно с Международным союзом автомобильного транспорта (IRU) с участием грузовых автомобилей)

За последнее время в направлении улучшения условий труда водителя автотранспортного средства, на основе существующих представлений о механизме воздействия вибраций на организм человека, достигнуты определенные успехи. Проведены многочисленные технические, гигиенические и физиологические исследования, на основании которых созданы нормы международной организации ISO [19] и сходные с ними государственные общесоюзные стандарты [20]. Практически на всех автомобилях внедрены подрессоренные сиденья, которые обеспечивают некоторое снижение вертикальных низкочастотных колебаний, действующих на водителя [8, 12]. Ведутся работы по созданию более совершенных и эффективных систем виброзащиты, повышаются требования к машинам в отношении предельно допустимых уровней низкочастотных вибраций, действующих на человека. При проектировании новых колесных машин нормативы по уровню среднеквадратичных вертикальных ускорений на сиденье водителя ниже почти в два раза, во всех октавных полосах частот, по сравнению с допустимым уровнем для серийных моделей [19, 20]. Допустимые уровни поперечных и продольных ускорений, действующих на человека установлены меньшими, чем для вертикальных ускорений, что объясняется лучшей его приспособленностью к восприятию вертикальных динамических воздействий, чем горизонтальных.

Условия труда в кабинах современных грузовых автомобилей характеризуются наличием комплекса неблагоприятных факторов, в число которых входят вибрации, повышенный уровень шума и т.д. Все эти факторы способствуют развитию ряда заболеваний и приводят к преждевременному утомлению водителей и экипажа. Исследования ряда авторов [1, 2, 3] показывают, что одной из главных причин сравнительно невысоких скоростей движения автомобилей, особенно по дорогам с неровной поверхностью, является высокий уровень их вибронагруженности.

Особое место в проблеме улучшения условий труда водителей автотранспортных средств занимают вопросы виброзащиты от воздействия низкочастотных колебаний, дисперсия которых сосредоточена в диапазоне от 1 до 30 Гц. Именно в этом диапазоне расположены спектры частот вибраций транспортных средств и основные резонансные частоты организма человека [3, 8]. Особенно актуальна эта проблема для кабин большегрузных многоосных автомобилей, так как для автомобилей данного класса, характерной особенностью является повышенная вибронагруженность экипажа [1, 2].

Различные исследователи начиная с 50-х годов прошлого века отмечали, что ускорения, передающиеся телу человека на различных частотах, неодинаково воздействуют на его организм. Применительно к автотранспортным средствам обзор и анализ исследований приведен в ряде опубликованных работ [8, 10, 11].

Профессиональная деятельность водителя оценивается двумя взаимосвязанными требованиями. Во-первых, водитель должен работать эффективно, т.е. используя эксплуатационные качества автомобиля. Во-вторых, при этом он не должен нарушать требования безопасности движения, т.е. работать надежно. В простых дорожных условиях, когда отсутствуют помехи движению, работать быстро, эффективно и надежно могут многие водители. В сложных условиях работать эффективно могут лишь водители, отличающиеся достаточной надежностью.

Надежность водителя зависит от его профессиональной пригодности, подготовленности и работоспособности. Пригодность зависит от состояния здоровья водителя, его психофизиологических и личностных особенностей.

Вредные для человека свойства вибрации были замечены сравнительно недавно. В последние годы проблема воздействия этого фактора приобрела исключительно важное значение и обусловила появление такого понятия, как вибрационная болезнь. Эта болезнь диагностируется, как правило, у водителей большегрузных многоосных автомобилей. Лица, подвергающиеся воздействию вибрации, чаще болеют сердечно-сосудистыми и нервными заболеваниями и обычно предъявляют много жалоб общесоматического характера.

Колебания автотранспортного средства в большинстве случаев формируются случайными в вероятностно-статистическом смысле кинематическими воздействиями от профиля дороги. Однако следует отметить, что колебания подрессоренной и неподрессоренных частей автомобиля в какой-то степени, связаны с вибрациями, источниками которых могут являться: двигатель, трансмиссия, грузовая платформа, шины и другие агрегаты и механизмы автомобиля. Снижение уровня вибрации на путях ее распространения от источника возбуждения к телу человека удается во многих случаях осуществить с помощью средств виброизоляции. Поэтому для обеспечения оптимальных условий выполнения водителем автотранспортного средства функциональных задач управления необходимо создание более эффективных систем виброзащиты.

Одним из важнейших факторов, определяющих качество современных колесных машин, является эффективно функционирующая система подрессоривания. Как известно, от характеристик колебаний автомобиля существенно зависят важные эксплуатационные свойства, такие как плавность хода, устойчивость, управляемость и т.д., которые влияют на средние скорости движения и производительность автомобиля, а также на сохранность перевозимых грузов и утомляемость водителя и пассажиров. Значение этих показателей повышается, если учесть особенности грузов, перевозимых многоосными автомобилями и высокие скорости движения по магистральным дорогам и местности для определенной группы многоосных автомобилей.

Многоосные большегрузные автомобили характеризуются значительной податливостью несущих систем [1], повышенной склонностью к продольно-угловым колебаниям, однако относительно малым влиянием пробоев подвесок колес на ускорения подрессоренной части. Одной из особенностей многоосных автомобилей является повышенная вибронагруженность экипажа. Это связано с особенностями компоновки и массово-геометрическими параметрами машины.

При рассмотрении компоновки подрессоренной массы многоосных автомобилей необходимо отметить, что у большинства из них центр тяжести автомобиля в загруженном состоянии совпадает с центром упругости. Это можно объяснить стремлением конструкторов максимально использовать несущую способность каждой оси автомобиля и обеспечить одинаковый статический прогиб всех рессор [1]. Важным путем снижения вибронагруженности экипажа является использование систем вторичного подрессоривания для отдельных элементов автомобиля – кабины, силовой установки, грузовой платформы. Установка кабины для водителя у многоосных автомобилей имеет специфические особенности. Среднеквадратичные вертикальные ускорения у переднего бампера, в месте крепления кабин с экипажем, значительно выше ускорений в задней части несущей системы.

Данные отчетов об испытаниях многоосных шасси и автомобилей многоцелевого назначения (НАМИ) показывают, что вертикальные ускорения в центре тяжести имеют тенденцию к снижению с возрастанием количества колесных осей, что согласуется с данными работы [1]. В то же время вертикальные ускорения на сиденьях экипажа не снижаются и имеют тенденцию к некоторому повышению с ростом количества осей.

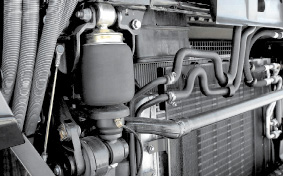

Поэтому, наряду с использованием амортизации на шинах и применением систем подрессоривания колес автомобиля и сиденья водителя, необходимо введение в конструкцию колесных машин эффективно функционирующей системы подрессоривания кабины. Наряду с этим были замечены существенные различия в субъективных оценках водителями подвесок кабин. Многие водители предпочитают систему подвески кабины, обеспечивающую более высокий уровень «ощущения дороги». В настоящее время на грузовике SCANIA Griffin установлена четырёхточечная пневматическая подвеска кабины (рис. 2). Эта пневмоподвеска поглощает даже малые вибрации и позволяет сохранять высоту положения кабины неизменной независимо от давления воздуха в результате движения автомобиля или неровного распределения груза в кабине.

Рис. 2. Четырёхточечная пневматическая подвеска кабины автомобиля SCANIA Griffin

Фирма MAN (Германия) разработала пневматическую систему подрессоривания кабины для грузовика MAN F2000 Evolution с индивидуальным управлением каждого пневматического упругого элемента для компенсации отсутствия стабилизатора поперечной устойчивости (рис. 3). Подвеска кабины полностью пневматическая, с индивидуальным управлением каждого пневматического упругого элемента, что по замыслу призвано компенсировать отсутствие стабилизатора поперечной устойчивости. Пневматические упругие элементы объединены с амортизаторами. Однако на плохих дорогах и при торможениях тяжелая кабина сильно раскачивается.

Фирма MERCEDES-BENZ (Германия) разработала пневматическую систему подрессоривания кабины для грузовика MERCEDES-BENZ Actros 4141K 8×4 со стабилизатором. Кабина на пневмоподвеске имеет хорошее свойство – не раскачиваться в поворотах (рис. 4).

Фирма RENAULT (Франция) разработала пневматическую систему подрессоривания кабины для грузовика RENAULT MAGNUM 2005 с двумя наклонными амортизаторами (рис. 5). Подвеска кабины, выполненная на четырех пневмоэлементах с двумя продольными тягами, стабилизатором поперечной устойчивости и тягой Панара, предоставляла комфорт, сравнимый с легковыми автомобилями. Горизонтальное положение пола обеспечивали три клапана, при этом допустимое отклонение составляло 50 мм. Давление воздуха в передних пневмоэлементах – 0,45 МПа, а в задних – 0,35 МПа.

В настоящее время пневматические системы подрессоривания устанавливаются в подвесках кабин сельскохозяйственных колёсных тракторов MT500B TECHSTAR Features (рис. 6).

Рис. 3. Пневматическая подвеска кабины автомобиля MAN F2000 Evolution

Рис. 4. Пневматическая подвеска кабины MERCEDES-BENZ Actros 4141K 8x4 со стабилизатором

Рис. 5. Пневматическая четырёхточечная подвеска кабины RENAULT MAGNUM 2005 с двумя наклонными амортизаторами

Кабина с двухступенчатой подвеской с пневматическими упругими элементами баллонного типа для сельскохозяйственных колёсных тракторов MT500B Techstar устанавливается по дополнительному заказу и обеспечивает оператору максимальный комфорт при работе. Пневмоподвеска кабины способна обеспечить оптимальный комфорт при различных условиях работы. Жесткость подвески для различных полевых или дорожных условий регулируется нажатием переключателя. Эта передовая конструкция кабины отмечена специальными наградами и позволяет с высокой степенью эффективности снижать низкочастотные вибрации, при этом использовано минимальное количество механических соединений между кабиной и трансмиссией, что улучшает шумоизоляцию кабины.

На отечественных автомобилях КАМАЗ 5460М устанавливается четырехточечная пневматическая подвеска кабины с резинокордными оболочками диафрагменного типа. Однако широкому внедрению пневматических систем подрессоривания кабин автотранспортных средств в России препятствует малая эффективность существующих конструкций.

Создание такой системы в первую очередь предполагает применение аналитических методов расчета и выбор оптимальных параметров системы подрессоривания кабины и её элементов, с учетом особенностей автотранспортного средства. Подвеска кабины должна удовлетворять самым различным, зачастую противоречивым требованиям. Основные требования к системе подрессоривания кабины многоосного автомобиля можно сформулировать следующим образом

1. Обеспечение требуемого уровня вибронагруженности экипажа. Виброизоляция кабины во всем частотном диапазоне как в вертикальном, так и в поперечном и продольном направлениях.

2. Достаточная поперечная и продольная жесткость для уменьшения угловых колебаний кабины при трогании автомобиля с места и при резком торможении, а также для уменьшения крена кабины на повороте, при движении по косогору и от действия бокового ветра.

Рис. 6. Двухрежимная (полевой и дорожный) пневматическая подвеска кабины колёсного трактора МТ500В TECHSTAR Features

3. Постоянный статический прогиб упругих элементов при изменении статической нагрузки.

4. Высокая энергоемкость системы подвешивания.

5. Обеспечение заданного гарантированного ресурса работы.

6. Надежность связи кабины с рамой для обеспечения безопасности.

7. Низкая металлоемкость и хорошая компонуемость.

8. Минимальная стоимость разработки, изготовления, эксплуатации и ремонта.

9. Эффективность функционирования для различных условий эксплуатации.

Удовлетворение указанным выше требованиям представляет сложную техническую задачу, которая решается в каждом конкретном случае по-своему, как у нас в стране, так и зарубежными фирмами с учетом собственного опыта, традиций и возможностей [8].

Проведенный анализ особенностей компоновки и колебаний многоосных автомобилей позволил выделить основные требования, предъявляемые к типу упругого элемента для подвески кабины.

Исследованиями установлено, что вертикальные и поперечные колебания элементов несущей системы в местах установки кабины являются одними из основных факторов, нагружающих экипаж во время движения шасси, а сочетание различных видов колебаний вызывает сложные пространственные движения подрессоренной кабины. Поэтому помимо работы в осевом, продольном и поперечном направлениях пневмоэлементы системы виброзащиты кабины должны работать в угловом направлении и на вращение вокруг центральной оси. Наряду с этим работа виброизолятора с РКО в системе подвески кабины должна быть связана главным образом с колебаниями небольшой амплитуды, но в относительно широкой полосе частот, и на сегодняшний день имеются все возможности для реализации с помощью электроники согласованного взаимодействия упругих и демпфирующих элементов кабины и шасси [7].

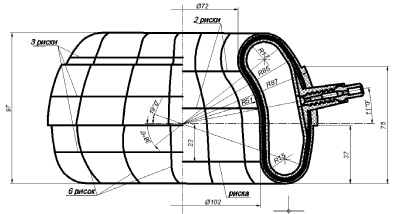

Анализ возможных конструктивных решений подвески кабины показывает, что для системы вторичного подрессоривания кабин многоосных транспортных средств наиболее приемлемыми могут быть пневматические упругие элементы с РКО тороидного типа. Пневматические упругие элементы с РКО тороидного типа (рис. 7) обладают способностью воспринимать нагрузки по всем трем направлениям, что дает возможность частично или полностью отказаться от направляющего устройства подвески кабины [9].

Наряду с этим вертикальная нагрузочная характеристика пневматических упругих элементов с РКО тороидного типа может в значительной степени варьироваться в зависимости от конфигурации поверхности металлоарматуры, с которой оболочка контактирует. Это дает возможность корректировать для имеющейся РКО нагрузочную характеристику с целью приближения её к оптимальной, для заданных условий [8, 9].

Рис. 7. Резино-кордная оболочка тороидного типа

Подвеска кабины грузовиков является важным элементом в цепи систем, отвечающих за комфорт и безопасность водителя и автомобиля в целом. Разное назначение транспортных средств и разные рынки продаж способствуют расширению конструкций кабин, которые различаются по размерам, способам крепления и массе. При этом каждая конструкция обычно требует индивидуальных решений по разработке систем подрессоривания.