Среди экологических проблем, которые в настоящее время стоят перед человечеством, важное место занимает обезвреживание и уничтожение твердых коммунальных отходов (ТКО), количество которых постоянно увеличивается с ростом населения, изменением экономических, социальных и технологических условий существования человека.

Проблема утилизации и обезвреживания ТКО является одной из наиболее актуальных мировых проблем в области охраны окружающей среды. Развитие промышленности всегда сопровождается увеличением отрицательного воздействия на природу и человека.

Из общего годового количества, образовавшихся на территории г. Калуги отходов, предприятиями было использовано 294704,89 т отходов, что составляет 31,6 %. Также было обезврежено 2054,12 т отходов, что составляет 0,22 %. Основную долю отходов, подлежащих обезвреживанию, составляют ртутные лампы, люминесцентные ртутьсодержащие трубки отработанные и брак, и отходы деревянной упаковки (невозвратной тары) из натуральной древесины в объеме 1890,884 т (92 % от общего объема обезвреженных отходов). Для размещения на полигоне ТКО г. Калуги, предприятиями было направлено 72983,0 т отходов, что составляет 7,8 % от общего количества образовавшихся отходов. Основную долю, захороненных на полигоне отходов, составляют отходы потребления на производстве, подобные коммунальным – 46523,8 т (63,7 % от общего объема захороненных отходов), отходы производства пищевых продуктов – 7853,14 т (10,8 % от общего объема захороненных отходов), отходы бумаги и картона – 7512,32 т (10,3 % от общего объема захороненных отходов) [1, 3].

Дефицит свободных площадей, необходимых для размещения ТКО на территории городов или вблизи них, является серьезным препятствием для организации усовершенствованных полигонов для захоронения мусора, а вывоз его на большие расстояния требует больших затрат на транспортировку. Таким образом, создание эффективных технологий ликвидации и обезвреживания ТКО является чрезвычайно актуальной задачей [2].

Выбор технологии плазменной газификации обоснован ее уникальностью, в качестве варианта химико-термической обработки отходов, благодаря интенсификации плазмохимических превращений и высокой концентрации энергии в единице объема [3]. Благодаря современным разработкам в настоящее время получение синтез-газа можно осуществлять за счет газификации ТКО и промышленных отходов в процессе их утилизации. Пароплазменная газификация ТКО может быть использована для решения широкого круга задач, в том числе для переработки 98 % любых видов отходов. В ее основу положен высокотемпературный пиролиз (900–1050 °С), позволяющий достичь максимальных показателей выхода пиролизных газов, а дальнейшее повышение температуры до 1200 °С и выше, дает возможность получения синтез-газа с минимальным содержанием жидких фракций и вредных примесей.

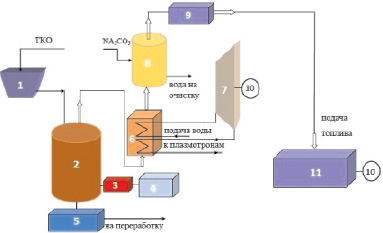

Высокая температура процесса способствует детоксикации и гомогенизации шлаков, что делает возможным их дальнейшее использование в различных технологических процессах. На рис. 1 представлена принципиальная технологическая схема установки пароплазменной газификации ТКО.

Отходы, поступающие на переработку, складируются в накопительном бункере 1. Далее, перед подачей в реактор на станции сортировки (рис. 2), из отходов удаляются, по возможности, все неорганические включения (металл, стекло, камни и пр.), они измельчаются и попадают в промежуточный накопитель, рассчитанный на хранение суточного запаса отходов. После сортировки отходы следуют в приемный бункер, откуда через винтовой питатель поступают в реактор-газификатор, снабженный плазмотронами.

Из реактора синтез-газ поступает в котел-утилизатор, при этом котел-утилизатор производит водяной пар низкого (30–40 бар) давления при температуре 350–530 °С. Водяной пар используют для привода паровой турбины с выработкой электроэнергии электрогенератором и непосредственно в технологических целях для питания паровых плазмотронов и наддува реактора при соответствующих параметрах пара (5–10 бар, 250–300 °С). Вода в котел-утилизатор подается питательным насосом.

Температура плазменной струи, выдаваемой плазмотронами, составляет приблизительно 5000 °С, что позволяет создать в самом реакторе температуру газификации не ниже 1200 °С. Причем время нахождения отходов внутри реактора составляет не менее 2 секунд. В таких условиях отходы превращаются в молекулы и атомы, которые легко вступают в реакцию с молекулами воды и ионами водорода и кислорода. Молекулы кремния, металлов и других элементов образуют шлак, который накапливается в бункере реактора с температурой от 1650 °С.

Рис. 1. Схема плазменной газификации ТКО: 1 – емкость накопления отходов; 2 – реактор; 3 – плазмотрон; 4 – источник тока; 5 – гранулятор; 6 – котел-утилизатор; 7 – паровая турбина; 8 – скруббер; 9 – блок газохранилища; 10 – электрогенератор; 11 – газо-поршневая установка

Рис. 2. Линия сортировки ТКО

Полученный продукт-газ подвергается закалке (резкому охлаждению) в котле-утилизаторе и очистке. Для очистки газа от этих примесей необходимо пропустить синтез-газ через скруббер, в который осуществляется подача карбоната натрия. При этом большая часть энергии тепла отдается подводимой воде, а образующийся из нее насыщенный, а затем перегретый пар подается в паровую турбину. Отработанный пар вновь нагревается, проходя через котел-утилизатор, переходит в состояние перегретого пара, затем с температурой 250–300 °С поступает к плазмотронам и в реактор.

Установленная паровая турбина вырабатывает электроэнергию, достаточную для питания всего электрооборудования.

При образовании излишков синтез-газа, его направляют в блок газохранилища, состоящий из каплеуловителя, компрессора и газгольдера. Затем газ поступает в газо-поршневую установку, в которой осуществляется выработка электроэнергии, которую можно продавать потребителям.

Для анализа и расчета экономической эффективности установки плазменной газификации ТКО были приняты следующие условия:

– в г. Калуге, согласно имеющимся данным, образуется широкий спектр отходов производства и потребления, различных видов и всех классов опасности. В среднем, на 343 предприятиях города Калуги, в течение календарного года образовывается 932867,18 т опасных отходов, представленных 391 видом отходов согласно Федеральному классификационному каталогу отходов (Приказ МПР России № 786 от 02.12.2002 г.) [2];

– установка плазменной газификации ТКО оснащается современным оборудованием, при этом мощность рассчитывается с учетом потерь по передаче энергии;

– стоимость, перерабатывающего отходы, комплекса на 40 тыс. т сырья (мини-ТЭЦ на 3,3 МВт) составляет 2,6 тыс. долларов США за 1 КВт установленной мощности [8];

– стоимость текущего обслуживания оборудования определяется из расчета заработной платы для 15 сотрудников. Заработная плата принята в размере 35000 руб.;

– коэффициент дисконтирования принят равным 8 %;

– продажа производимой энергии принята из расчета 4,0 руб./кВт•ч;

– переработка ТКО составляет 40 000 т в год;

– мощность установки по выработке электроэнергии – 3,3 МВт;

– расчетное число часов работы исследуемой установки составляет 7500 часов в год;

тариф на захоронение отходов, включая НДС, составляет 47,08 руб./куб. м [7].

При оценке инвестиционной привлекательности проекта нами не рассматривались варианты дополнительной заинтересованности инвесторов, состоящие в очистке высоколиквидных земельных участков от полигона ТКО для возможности их последующей застройки или другого использования. Поэтому, рассчитанные показатели инвестиционной привлекательности проекта можно обоснованно рассматривать в качестве нижней границы возможных достижимых значений.

Фактические значения показателей могут оказаться значительно выше, а срок окупаемости несколько короче.

Таким образом, рассмотренный вариант реализации проекта, с учётом сделанных при выполнении расчётов предпосылок, можно считать умеренно-пессимистическим. Проведённый анализ денежных потоков по проекту свидетельствует о реальности его финансовой реализуемости. Проект имеет высокие значения показателей коммерческой эффективности и приемлемый срок окупаемости. Значения показателей текущей деятельности высоки.

Рассматриваемый вариант пароплазменной газификации ТКО позволяет решить проблему утилизации отходов не только с точки зрения экологии, но и дает возможность превратить их переработку в экономически высокоэффективное предприятие, позволяющее получать ликвидные продукты – синтез-газ и элекроэнергию.

Результаты, проведенных вычислений, а также эксплуатационных и экономических показателей установки представлены в табл. 1–4.

Таблица 1

Морфологический состав ТКО и показатели производительности

|

Наименование показателей |

||

|

Наименование компонента отходов |

Размерность |

Значение |

|

Бумага, картон |

% об. |

30,5 |

|

Пищевые отходы |

% об. |

40 |

|

Обрезки деревьев, листья |

% об. |

0,5 |

|

Текстиль |

% об. |

3,0 |

|

Кожа, резина |

% об. |

1,5 |

|

Полимерные материалы |

% об. |

13 |

|

Кости |

% об. |

1,5 |

|

Металл черный |

% об. |

2,0 |

|

Металл цветной |

% об. |

2,0 |

|

Стекло |

% об. |

2,0 |

|

Камни, керамика |

% об. |

3,0 |

|

Прочее |

% об. |

1,0 |

|

ВСЕГО |

% об. |

100,0 |

|

Неорганическая составляющая |

% об. |

19,0 |

|

Органическая составляющая |

% об. |

81,0 |

|

Влажность отходов |

% об. |

20,0 |

|

Процент негорючей составляющей, отбираемой при сортировке |

% об. |

70,0 |

|

Из 1 т/ч поступающих на переработку отходов: |

||

|

Воды |

т/ч |

0,2 |

|

Неорганической составляющей |

т/ч |

0,13 |

|

Органической составляющей |

т/ч |

0,67 |

|

Производительность реактора |

т/ч |

5,3 |

|

Поступает в реактор неорганической составляющей |

т/ч |

1,73 |

|

Поступает в реактор воды (с отходами) |

т/ч |

1,06 |

|

Поступает в реактор органической составляющей |

т/ч |

3,55 |

Таблица 2

Эксплуатационные показатели установки плазменной газификации ТКО производительностью 40000 т/год

|

Наименование показателей |

Размерность |

Значение |

|

Число рабочих часов в году |

ч |

7500 |

|

Годовой объем переработки несортированных отходов |

т/год |

54600 |

|

Годовой объем сортированных отходов, в т.ч.: |

т/год |

14600 |

|

макулатуры |

т/год |

8326,5 |

|

черных металлов |

т/год |

873,6 |

|

цветных металлов |

т/год |

873,6 |

|

стекла |

т/год |

873,6 |

|

Температура процесса пароплазменной газификации |

°С |

1200 |

Таблица 3

Характеристики синтез-газа

|

Наименование показателей |

Размерность |

Значение |

|

Теплота сгорания продукт-газа |

МДж/м3 |

8 |

|

Состав продукт-газа [3] |

||

|

СO |

% |

24,20 |

|

СO2 |

% |

5,41 |

|

H2 |

% |

45,86 |

|

N2 |

% |

0,47 |

|

H2O |

% |

24,00 |

|

Плотность продукт-газа |

кг/м3 |

1,0 |

|

Часовой выход продукт-газа |

м3/ч |

4266,7 |

|

Энергетический потенциал продукт-газа |

МВт |

3,3 |

|

Годовая выработка электроэнергии |

ГВт |

0,247 |

Проведенные расчеты показывают, что существенное влияние на экономику процесса оказывает степень подготовленности отходов, то есть наличие минеральной компоненты и влажность.

Показатели эффективности инвестиций рассчитываются по дисконтированным потокам наличности и дисконтированным потокам выплат денежных средств по методике, изложенной в «Методических рекомендациях, по оценке эффективности инвестиционных проектов» [4].

Предотвращенные платежи и затраты за образование и захоронение отходов определялись в соответствии с методиками, утвержденными Постановлением Правительства РФ от 12 июня 2003 г. № 344 [5].

Таблица 4

Экономические показатели установки плазменной газификации ТКО производительностью 40000 т/год

|

Наименование показателей |

Размерность |

Значение |

|

Количество обслуживающего персонала |

чел. |

15 |

|

Средняя ставка месячной оплаты труда |

руб. |

35000,0 |

|

Заработная плата сотрудников с начислениями |

тыс. руб./год |

7749,0 |

|

Стоимость 1 кВт•ч электроэнергии |

руб. |

4,0 |

|

Капитальные затраты |

тыс.руб. |

559700,0 |

|

Цены реализации вторсырья [6]: |

||

|

макулатуры |

руб./кг |

2,0 |

|

черных металлов |

руб./кг |

5,0 |

|

цветных металлов |

руб./кг |

15,0 |

|

стекла |

руб./кг |

0,5 |

|

КПД по выработке электроэнергии |

% |

38,0 |

|

Номинальная электрическая мощность |

МВт |

3,3 |

|

Годовая выручка от реализации электроэнергии |

тыс. руб. |

99000,0 |

|

Годовая выручка от реализации вторсырья |

тыс. руб. |

34561,0 |

|

Предотвращенные платежи и затраты (за образование и захоронение отходов) |

тыс. руб. |

28910,0 |

|

Норма дисконта |

% |

8,0 |

|

Срок окупаемости |

год |

4,6 |

Основные расчетные индикаторы инвестиционной привлекательности анализируемого проекта: срок окупаемости инвестиций – 4,6 года; значение индекса прибыльности – 1,34 (> 1); чистый приведенный доход на конец расчетного (15-летнего) периода составит 751 590 200 рублей. Следовательно, предлагаемая технология утилизации отходов, является экономически эффективной.

Производство электроэнергии с применением альтернативных видов топлива при использовании технологии утилизации ТКО на основе процесса пароплазменной газификации позволит:

– получить значительный эколого-экономический эффект;

– использовать наиболее дешевые и высокоэффективные виды энергогенерирующего оборудования;

– оптимизировать потребление природных ресурсов;

– получить сравнительно низкий уровень капиталовложений, малые сроки строительства (9–18 месяцев) и окупаемости (до 5 лет);

– снизить уровень опасности отходов для окружающей природной среды;

– способствовать стабилизации развития, как отдельных отраслей, так и Калужского региона в целом.