На нефтеперерабатывающих заводах России и ближнего зарубежья, построенных в 40–50-х годах, сырье (гудрон) для процесса замедленного коксования подается с установки электрообессоливания нефти (ЭЛОУ) в промежуточный резервуарный парк после охлаждения до температуры 90 °С. В дальнейшем сырье приходится вновь нагревать в теплообменниках и печах до температуры, требуемой для проведения процесса замедленного коксования [1].

Целью работы является определение возможности подачи сырья на установку УЗК непосредственно с установки электрообессоливания (ЭЛОУ) по «жесткой» (горячей) схеме с температурой 120–143 °С без промежуточного охлаждения гудрона, минуя резервуарный парк. Для оценки возможности подачи горячего сырья для замедленного коксования с установки ЭЛОУ по «жесткой» схеме необходимо было разработать принципиально новую технологическую схему с максимальным использованием существующего оборудования, выработать комплексные технические предложения, провести необходимые проверочные расчеты тепломассообменного оборудования. Расчеты возможности непосредственной подачи сырья с установки ЭЛОУ по «жесткой/горячей» схеме на установку ЗК проводились на основе данных Атырауского нефтеперерабатывающего завода (АНПЗ), республика Казахстан.

Моделирование существующей технологической схемы теплообмена осуществлялось в программном комплексе Aspen Hysys [2, 5]. В процессе моделирования использовался термодинамический пакет, разработанный на основе уравнения состояния Пенга – Робинсона [3]. В качестве исходных данных для расчета были приняты фракционные составы продуктов, взятые на основе данных АНПЗ.

При задании в программе схемы взаимодействия потоков и моделей аппаратов, а также имеющихся степеней свободы была получена существующая схема установки замедленного коксования.

Сравнив результаты моделирования принципиальной технологической схемы УЗК с регламентными показателями и данными по режимным листам, можно сделать вывод, что полученная модель является адекватной рассматриваемой задаче и может быть использована для проведения необходимых расчетов по переводу подачи сырья с установки ЭЛОУ по «жесткой» (горячей) схеме на УЗК.

По результатам моделирования существующей установки ЗК было выяснено, что при изменении температуры подачи сырья с 90 до 120–143 °С требуется изменение схемы его подачи, а также обвязки аппаратов и трубопроводов для основных продуктов.

Целью перевода установки замедленного коксования на «жесткий» режим работы является снижение энергетических затрат на проведение технологического процесса. В связи с подачей сырья на установку с повышенной температурой должна снизиться тепловая нагрузка на теплообменники, что даст возможность в случае необходимости нагреть сырье до более высоких температур и снизить тепловую нагрузку на трубчатые печи. Более полная утилизация теплоты должна снизить электрическую нагрузку на аппараты воздушного охлаждения. Уменьшение нагрузки на аппараты водяного охлаждения позволит снизить потребность в оборотной воде. В случае, если на установке задействованы испаритель и пароперегреватель, модернизированная схема даст возможность увеличить выработку перегретого водяного пара. Дополнительной целью ставилось использование существующего оборудования УЗК и сохранение тепловых балансов массообменных устройств.

В основе модернизации процесса лежат следующие технологические решения:

– поток гудрона из установки ЭЛОУ поступает на УЗК в обход резервуарного парка с повышенной температурой;

– допускается технологическая переобвязка теплообменных аппаратов;

– тепловой баланс ректификационных колонн остается без изменений, поэтому поток тяжелого газойля направляется в ребойлер ректификационной колонны и на подогрев сырья колонны так же, как и в регламентном режиме.

В ходе проведения работ по модернизации технологической схемы были рассмотрены два варианта изменения входной температуры сырья.

Первый вариант – гудрон подается на установку замедленного коксования с температурой 120°С (согласно оперативным данным, полученным с установки ЭЛОУ-АВТ-3). Второй вариант – гудрон подается на установку замедленного коксования с температурой 143 °С (согласно действующему регламенту установки ЭЛОУ-АВТ-3).

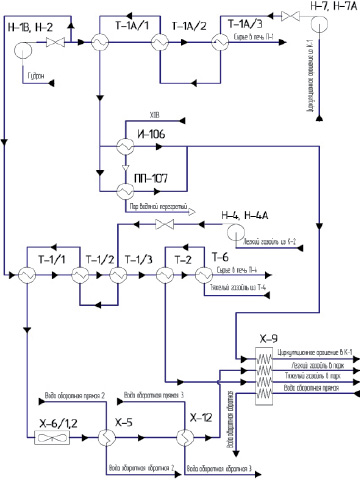

Согласно предложенной модернизированной схеме (рис. 1), по первому варианту гудрон для УЗК подается в сырьевую емкость и далее на прием насосов Н-1В, Н-2 с температурой 120 °С и прокачивается двумя равными потоками через трубное пространство теплообменников Т-1/1,2,3 и Т-1А/1,2,3, где нагревается до температуры 150–168 °С. Нагрев сырья в теплообменниках Т-1А/1,2,3 осуществляется потоком циркуляционного орошения, поступающего из ректификационной колонны К-1 (колонны К-1, К-2, К-3, К-4 на рис. 1 не показаны). Поток циркуляционного орошения забирается с полуглухой тарелки насосами Н-7, Н-7А и подается единым потоком в теплообменники Т-1А/1,2,3, где охлаждается до температуры 215 °С. Далее поток циркуляционного орошения направляется в испаритель И-106 с паровым пространством и перегреватель ПП-107. В межтрубное пространство И-106 и ПП-107 подается химически очищенная вода; перегретый водяной пар после И-106 и ПП-107 с температурой 125 °С выводится с установки. Технологической схемой на аппаратах И-106 и ПП-107 предусмотрена байпасная линия по потоку циркуляционного орошения. Таким образом, при необходимости испаритель и перегреватель можно вывести из эксплуатации перепуском циркуляционного орошения по байпасной линии.

Рис. 1. Усовершенствованная схема теплообмена УЗК

Поток циркуляционного орошения после испарителя и перегревателя направляется в погружной многопоточный холодильник Х-9; возврат циркуляционного орошения в колонну К-1 осуществляется с температурой 130 °С. В теплообменниках Т-1А/1, 2, 3 поток сырья нагревается до требуемой температуры 168 °С; дополнительного подогрева перед печью П-1 не требуется. Нагрев сырья в теплообменниках Т-1/1,2,3 осуществляется потоком легкого газойля, поступающим из ректификационной колонны К-2 (отпарная секция). Легкий газойль из нижней части отпарной секции К-2 подается на прием насосов Н-4, Н-4А, с линии нагнетания которых с температурой 206 °С подается в кольцевое пространство теплообменников Т-1/1, 2, 3, где отдает теплоту потоку сырья.

Далее поток легкого газойля поступает в аппараты воздушного охлаждения Х-6/1,2, где охлаждается окружающим воздухом до температуры 117 °С, проходит последовательно холодильники Х-5, Х-12, охлаждаемые оборотной водой, и с температурой 29 °С поступает в погружной многопоточный холодильник Х-9. После теплообменников Т-1/1, 2, 3 поток сырья с температурой 150 °С направляется последовательно в аппараты Т-2 и Т-6, где нагревается до требуемой температуры 176 °С потоком тяжелого газойля.

Тяжелый газойль из нижней части отпарной секции колонны К-3 подается на прием насосов Н-5, Н-5А, с линии нагнетания которых с температурой 344 °С подается последовательно в ребойлер Т-3 ректификационной колонны К-4, подогреватель Т-4, где отдает теплоту на подогрев сырья колонны и на поддержание ее температурного режима. Далее поток тяжелого газойля с температурой 240 °С направляется последовательно в теплообменники кожухотрубчатого типа Т-6 и Т-2, отдает теплоту сырью и с температурой 197 °С поступает в многопоточный холодильник Х-9. Тяжелый газойль покидает установку с температурой 90 °С.

Для реализации второго варианта необходимо поток гудрона в теплообменниках Т-1А/1, 2, 3 нагревать потоком циркуляционного орошения, при этом греющий агент направляется только в аппараты Т-1А/1, 2, 3. Поток гудрона в теплообменниках Т-1/1, 2, 3 следует нагревать потоком легкого газойля, далее нагрев сырья осуществляется в теплообменниках Т-2 и Т-6 потоком тяжелого газойля.

В остальном технологическая схема для варианта с температурой сырья УЗК 143 °С практически не отличается от варианта с температурой 120 °С.

Разработка технических решений при переводе температуры сырья на уровень 120/143 °С осуществлялась с использованием метода параметрической оптимизации [4].

Перевод установки замедленного коксования на «жесткий» режим работы по первому варианту позволил повысить энергетическую эффективность технологической схемы. В связи с подачей сырья на установку с температурой 120 °С:

– снижается тепловая нагрузка на теплообменники Т-1/1, 2, 3 и Т-1А/1, 2, 3, поэтому в случае необходимости существует возможность нагреть сырье до более высоких температур и снизить тепловую нагрузку на трубчатые печи;

– пониженная нагрузка на аппараты Х-5, Х-12 и Х-9 позволяет снизить потребность в оборотной воде на 65,5 м3/ч по установке, с учетом затрат оборотной воды на охлаждение гудрона на установке ЭЛОУ-АВТ-3;

– в случае, если на установке задействованы испаритель И-106 и перегреватель ПП-107, модернизированная схема позволит увеличить выработку пара на 1373 кг/ч;

– тепловая нагрузка на аппараты воздушного охлаждения снижается на 7,7 кВт.

Перевод установки замедленного коксования на «жесткий»/(горячий) режим работы по второму варианту также позволяет улучшить показатели энергоэффективности технологического процесса. В связи с подачей сырья на установку с температурой 143 °С удается снизить тепловую нагрузку на теплообменники Т-1/1, 2, 3 и Т-1А/1, 2, 3; таким образом, в случае необходимости существует возможность нагреть сырье до более высоких температур и снизить тепловую нагрузку на трубчатые печи. Однако высокая температура гудрона на входе не позволяет достичь полной утилизации теплоты; таким образом, увеличивается тепловая нагрузка на аппараты воздушного охлаждения Х-6/1, 2. Возрастает тепловая нагрузка и на аппарат Х-9, в связи с чем увеличивается потребность в оборотной воде. В случае, если на установке будут задействованы испаритель И-106 и перегреватель ПП-107, модернизированная схема позволит увеличить выработку перегретого водяного пара, поскольку его количество возрастает с увеличением температуры сырья.

В результате проведения работ принят ряд технических решений, позволяющих при переводе питания установки ЗК на «жесткий» (горячий) режим повысить эффективность схемы теплообмена. В частности, при подаче сырья с температурой 120 °С:

– поток гудрона в теплообменниках Т-1А/1, 2, 3 нагревается потоком циркуляционного орошения, при этом греющий агент направляется только в аппараты Т-1А/1, 2, 3;

– поток гудрона в теплообменниках Т-1/1, 2, 3 нагревается потоком легкого газойля, далее нагрев сырья осуществляется в теплообменниках Т-2 и Т-6 потоком тяжелого газойля.

Предложенные решения позволяют улучшить следующие технические показатели:

– тепловая нагрузка на аппараты воздушного охлаждения снижается на 200 кВт;

– потребность в оборотной воде снижается на 30 м3/ч;

– в случае ввода в эксплуатацию узла парогенерации модернизированная схема позволяет увеличить выработку пара низкого давления на 500 кг/ч.

Проведенные тепловые и гидравлические расчеты позволяют выделить следующие положительные результаты:

– поток циркуляционного орошения нагревает сырье в теплообменниках Т-1А/1,2,3 с большим запасом по поверхности теплообмена, имеется возможность снижения нагрузки на трубчатую печь П-1;

– поток легкого газойля нагревает сырье в теплообменниках Т-1/1, 2, 3 без запаса по поверхности, такой тепловой режим предусмотрен для максимальной утилизации теплоты потока легкого газойля; далее поток тяжелого газойля нагревает сырье с большим запасом по поверхности, имеется возможность снижения нагрузки на трубчатую печь П-2.

При температуре сырья 143 °С результаты проведенных расчетов говорят о том, что ведение технологического процесса в данном случае не столь эффективно, а именно:

– высокая температура гудрона не позволяет наиболее полно утилизировать теплоту отходящих потоков тяжелого и легкого газойлей – теплообменные аппараты Т-1/1, 2, 3 и Т-1а/1, 2, 3 эксплуатируются с чрезмерно завышенным запасом по теплообменной поверхности;

– в то же время при этом варианте есть возможность снижения нагрузки на трубчатые печи П-1 и П-2;

– тепловая нагрузка на аппараты воздушного охлаждения Х-6/1,2 на 188,9 кВт выше, чем в существующей схеме, при этом проверочный тепловой и гидравлический расчет показал, что аппараты Х-6/1, 2 можно эксплуатировать при новых рабочих параметрах;

– потребность в оборотной воде снижается примерно на 86,3 м3/ч относительно существующего варианта, с учетом расхода оборотной воды на охлаждение гудрона на установке ЭЛОУ;

– в случае, если на установке задействованы испаритель И-106 и перегреватель ПП-107, выработка пара низкого давления увеличивается на 1865 кг/ч по сравнению с предыдущим вариантом.

При работе установки замедленного коксования по второму варианту (температура гудрона на входе составляет 143 °С) значительно увеличивается тепловая нагрузка на аппарат воздушного охлаждения поз. Х-6/1, 2.

В связи с этим был выполнен тепловой и гидравлический проверочный расчет данного аппарата на новые условия. Результаты расчета позволяют использовать аппарат без модернизации.

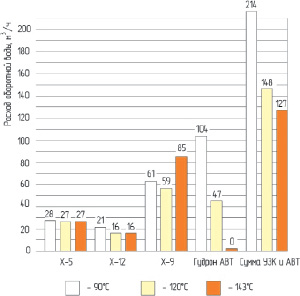

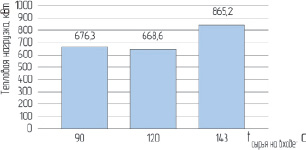

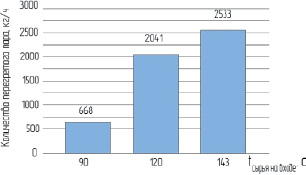

На рис. 2–4 приведены диаграммы потребления оборотной воды, тепловой нагрузки на аппарат воздушного охлаждения (АВО) и выработки водяного пара на установке УЗК при различных температурных режимах подачи сырья.

Анализ диаграммы расхода оборотной воды (рис. 2) показывает, что при переходе на новую схему подачи сырья суммарный расход воды значительно снижается.

Тепловая нагрузка (рис. 3) на теплообменник Х-6/1, 2 возрастает, однако поверочный расчет показал возможность работы аппарата в режиме с параметрами, не превышающими паспортные данные теплообменника.

Рис. 2. Сравнение расходов оборотной воды в различных режимах работы УЗК

Рис. 3. Сравнение тепловой нагрузки на холодильник в различных режимах работы УЗК

Рис. 4. Сравнение выработки перегретого пара в различных режимах работы УЗК

Общее количество перегретого водяного пара (рис. 4) на УЗК возрастает в три-четыре раза при переходе на новую схему подачи сырья, что также является положительным фактором при переходе на «жесткий» (горячий) режим.

Заключение

Проведен комплексный технический анализ возможности перевода питания УЗК на «жесткую» (горячую) схему. Разработанная математическая модель теплообмена УЗК позволила выполнить модернизацию технологической схемы при переводе подачи сырья с температуры 90 °С на 120 и 143 °С.

Анализ усовершенствованной схемы показал возможность снижения расходов оборотной воды на поддержание режимных параметров УЗК, повышение выработки перегретого водяного пара и возможность увеличения нагрузки на АВО в случае перехода на «жесткую» (горячую) схему. Расчет существующих теплообменных аппаратов (включая АВО) показал возможность их применения на установке при новых условиях эксплуатации.