Распиловка туш, разделка на отруба – одна из самых трудоемких и ответственных операций первичной переработки мяса. Применение при разделке механизированного инструмента позволяет значительно облегчить процесс и сократить время выполнения операции. Однако при этом требования к инструменту для распиловки весьма серьезные. Это связано с необходимостью обеспечить минимальные потери сырья. В процессе распиловки надо минимизировать перенос загрязнений по поверхности распила. Инструмент не должен очень утомлять работника, чтобы он выполнял работу качественно в течение длительного времени.

Обзор литературных источников выявил, что одним из перспективных направлений является применение в мясной промышленности лазерного режущего инструмента, возможными свойствами которого являются отсутствие механического контакта с рассекаемым объектом, безынерционность, стабильность в работе, наличие максимально возможного числа степеней свободы. Кроме того, особенности лазеров как источников электромагнитного излучения в широком диапазоне длин волн: от рентгеновского до дальнего инфракрасного (10–2…102 мкм) – с большой мощностью и высокой монохроматичностью, способных повышать энергию составляющих элементов мясного сырья на клеточном, молекулярном, ионном и атомном уровнях, открывают ряд других возможностей для использования их в технологии производства мясных продуктов [1, 3].

Они могут быть использованы для интенсификации технологических процессов, стимуляции активности ферментов, повышения сохранности сырья и готовой продукции при хранении и транспортировке, управления биохимическими реакциями и биотехнологическими процессами и в ряде других областей. На рис. 1 показан разрез фрагмента мяса лазерным лучом.

Рис. 1. Разрез фрагмента мяса лазерным лучом при формовании суповых наборов

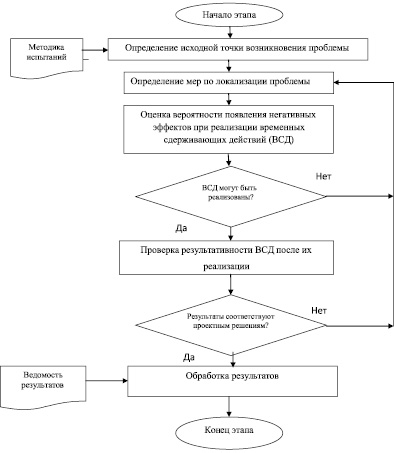

Рис. 2. Алгоритм проведения этапа временных сдерживающих действий

Применение системы 8D (восемь дисциплин) облегчит моделирование технологического процесса [2]. 8D (EIGHT DISCIPLINE) – высокоэффективное средство для определения коренных причин несоответствий и внедрения корректирующих действий. Эта методика создана для разрешения проблем, связанных с недостаточным уровнем качества в производственном процессе, методологическим и аналитическим путем. Это высокоэффективное средство для определения коренных причин несоответствий, разработки и внедрения корректирующих действий. В соответствии с предложенной методикой имеет место алгоритм проведения конкретного этапа. На рис. 2 показана схема прохождения этапа методики 8 дисциплин.

Из рис. 2 видно, что каждый этап методики 8 дисциплин: D0 – определение симптома; D1 – формирование команды; D2 – описание проблемы; D3 – планирование и проведение сдерживающих действий (локализация проблемы); D4 – определение коренной причины; D5 – разработка и выбор корректирующих действий; D6 – разработка и реализация предупреждающих действий; D7 – оценка результативности; D8 – подведение итогов. Также показано на примере этапа D3 – планирование и проведение сдерживающих действий (локализация проблемы) как должен происходить процесс лазерной резки мясных туш при формовании суповых наборов.

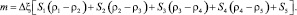

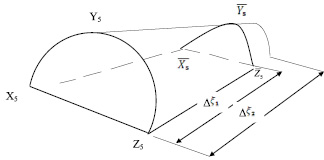

Моделирование процесса разрезания [5, 6] предусматривает рассмотрение схемы расположения контрольных точек разрезаемого фрагмента мяса, показанной на рис. 3.

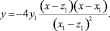

Предположим, что фрагмент мяса представляет собой параболу с расположением контрольных точек, которые должны быть обозначены при лазерном сканировании для дальнейшей операции лазерной резки. Тогда ордината y для определения площади разреза по месту расположения кости и y1 – надкостной прожилки будут определяться по формуле

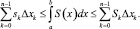

Площадь пространства, располагающегося в интервале точек от z1 до x1, будет определяться в интегральной форме:

Интегрируя выражение, получим

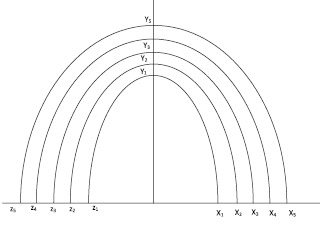

Масса тела будет определяться по формуле

Откуда

Рис. 3. Схема расположения контрольных точек разрезаемого фрагмента мяса

Риc. 4. Схема вычисления точки разреза с учетом коррекции

Физическое моделирование процесса распиловки лазерным лучом заключается в следующем. Туша укладывается на горизонтальную поверхность, где базируется относительно лазерного измерительного устройства [4].

Данное устройство включается в работу, и сканирующий лазерный луч в 3D проходит над мясной поверхностью, сканируя весь рельеф по точкам. Информация об этом поступает в запоминающее устройство. Далее, когда рельеф туши готов к разрезанию, лазерный луч, проходя над сканированной поверхностью, останавливается именно в тех местах, где необходимо произвести разрез, как показано на рис. 4.

Математическая модель позволяет описать механизм корректирования точки, намеченной сканером с учетом будущего лазерного разреза по ней, в виде инженерной формулы. Это, в свою очередь, дает возможность программирования процесса лазерного сканирования и разрезания. И далее, имея программу конкретного разреза, вычисляется истинная масса отрезанного фрагмента (отруба) мяса с учетом погрешности на действие лазерного луча и выводится на экран для индикации. Эта величина принимается как окончательная и отражается на упаковке супового набора.

С учетом прогноза, что масса супового набора должна составлять 1000 ± 0,01 г, площадь составит

Следовательно, скорректированная точка, намеченная сканером с учетом будущего лазерного разреза по ней, будет определяться по формуле

где c – коэффициент корреляции разреза, который равен

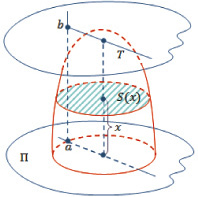

Для вычисления объема тела по площадям параллельных сечений необходимо вывести основную формулу, позволяющую выразить объем тела через площади сечений этого тела, параллельных некоторой плоскости.

Тело T назовем регулярным, если существует такая плоскость П, что:

1) тело T лежит по одну сторону от этой плоскости;

2) все сечения тела T плоскостями, параллельными плоскости П, квадрируемы;

3) площадь S(x) сечения Q(x), параллельного плоскости П и отстоящего от нее на расстояние x, является непрерывной функцией от x;

4) если S(x1) ≤ S(x2), то проекция сечения Q(x2) на плоскость П содержит проекцию сечения Q(x2) на ту же плоскость.

Если тело T регулярно, то оно кубируемо, причем его объем выражается формулой

где T – площадь сечения тела плоскостью, параллельной плоскости П и отстоящей от нее на расстояние x; a – нижний предел как наименьшее из расстояний точек тела S(x) тела T от плоскости П; b – верхний предел как наибольшее из этих расстояний (рис. 5, где а = 0).

Рассмотрим некоторое разбиение отрезка [a; b]: a = x0 < x1… < xn = b и на расстояниях проведем плоскости, параллельные плоскости П. Данное тело Т этими плоскостями разобьется на частичные «ломтики», т.е. x0, x1, …, xn Т0, Т1, …, Тn-1.

Рис. 5. Схема вычисления объемного тела

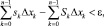

Следует определить k-й частичный «ломтик». Его высота равна Δxk = xk + 1 – xk. Так как функция y = S(x) непрерывна на отрезке [xk; xk+1], то она принимает на этом отрезке наибольшее и наименьшее значения. Наименьшее значение площади сечения для этого «ломтика» обозначим sk, а наибольшее Sk. Построим два прямых цилиндрических тела с основаниями sk и Sk.

В силу условия (4) регулярности тела Т цилиндрическое тело с основанием sk лежит внутри частичного «ломтика», а цилиндрическое тело с основанием Sk целиком его содержит.

Объем Vk внутреннего цилиндрического тела будет определяться по формуле

Vk = SkΔxk и Vk = skΔxk.

Объединяя все внутренние и все внешние цилиндрические тела, получим два тела L1 и L2, такие, что L1 ⊂ Т ⊂ L2. Объем тел L1 и L2 определяется по формулам

Но

являются нижней и верхней суммами Дарбу для интеграла

являются нижней и верхней суммами Дарбу для интеграла  . Поэтому для любого ε > 0 найдется такое разбиение отрезка [a; b], при котором

. Поэтому для любого ε > 0 найдется такое разбиение отрезка [a; b], при котором

то есть V(L2) – V(L1) < ε.

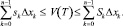

Отсюда следует, что тело Т кубируемо. При этом объем тела V(Т) удовлетворяет неравенству

Но, с другой стороны

Значит, числа V(Т) и  разделяют одни и те же числовые множества. Поскольку эти множества разделяются лишь одним числом, то

разделяют одни и те же числовые множества. Поскольку эти множества разделяются лишь одним числом, то  , что и требовалось доказать.

, что и требовалось доказать.

На основании вышеизложенного можно сделать вывод, что точность формования супового набора по массе будет зависеть от рассчитанного объема мясной туши при лазерном сканировании и разрезании, который зависит от расстояния между распилами. Данное положение может быть использовано в разработке специальных программ для трехмерных лазерных сканеров при сканировании туш животных и дальнейшего их разреза на равномерные фрагменты по массе.

Необходимо применить метод статистического анализа точности и устойчивости процесса разрезания туш, который может оказать существенное влияние на формование суповых мясных наборов.