В конструкции машин используются определенные группы металлоизделий, служебные свойства которых регламентируются циклической долговечностью [7, 11, 12]. Они изготавливаются различными процессами обработки давлением, в том числе в условиях горячей деформации.

Обзор опубликованных данных показывает, что влияние предварительной пластической обработки проявляется через изменение структурно-механических характеристик материала [10, 13, 15]. Основные положения их взаимосвязи с циклической долговечностью изложены в трудах В.С. Ивановой, В.Ф. Терентьева и других отечественных и зарубежных ученых.

Влияние холодного предварительного пластического деформирования на сопротивление усталости машиностроительных материалов при комнатной температуре на воздухе исследовалось многочисленными авторами. Для области малых пластических деформаций исследования были выполнены Н.И. Черняком. Проблемы прогнозирования долговечности при циклическом нагружении предварительно деформированных металлов и сплавов в широком диапазоне степеней и скоростей деформации и пути оптимизации технологических режимов пластической обработки подробно изложены в работах проф. Г.П. Гусляковой с сотрудниками [7–9]. Были сформулированы положения, которые свидетельствуют о следующем. Во-первых, эффект влияния пластической деформации, в основном равномерной, на повышение ограниченного предела выносливости и циклической долговечности в диапазоне температур Tпл = 0,06–0,6 К возрастает с увеличением способности материала к деформационному упрочнению при статическом растяжении. Во-вторых, влияние предварительного деформирования на повышение ограниченного предела выносливости (на базе испытания 106 циклов) и долговечности (при σa ≈ 0,5σb) при разных температурах усиливается с улучшением способности материала в исходном состоянии к деформационному упрочнению, оцениваемой его показателем в уравнении кривой упрочнения, полученной при статическом нагружении.

Однако для условий горячего предварительного пластического деформирования, в настоящее время влияние структурно-механических характеристики материала на сопротивление усталости материала не выявлено [9]. Данный аспект усталостной прочности металлических материалов имеет большое значение, так как значительное количество изделий изготавливаются процессами горячей обработки давлением: ковки, прокатки, горячей объемной штамповки и прессования. Как следствие, определение основного структурно-механического параметра горячедеформированных металлов и сплавов, влияющего на их сопротивление усталости, является актуальной задачей.

При решении поставленной задачи следует иметь в виду следующие обстоятельства. Во-первых, при горячем деформировании, наряду с процессами, которые вызывают повышение дефектности материала (разрыхления), происходит его «залечивание», определяемое процессом рекристаллизации. Изменение величины рекристаллизованного зерна имеет сложную зависимость от степени деформации и температуры, что требует современных методов количественного его обсчета. Во-вторых, пластическая деформация любого процесса, в том числе и раскатка полосовой заготовки на клин, характеризуется неоднородностью деформированного состояния. Как следствие, необходимы сведения о значении истинной деформации материала объема деформируемого тела.

Материалы и методы исследования

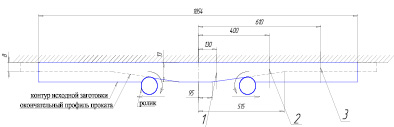

Для исследований использовалась раскатанная на клин полосовая заготовка из стали 50ХГФА [1]. Технологический процесс ее изготовления включал индукционный нагрев штучной полосовой заготовки до 1200 °С за время ~30 с, автоматическую ее подачу на рабочую позицию в течение одной секунды и раскатку на клин со скоростью 200 мм/с обоих ее концов неприводными валками по неподвижной плите (рис. 1, а). Контроль температуры за время раскатки осуществлялся с помощью инфракрасного пирометра «Микрон MSOP» (США). Результаты замеров показали, что падения температуры не произошло, и процесс выполнялся при постоянной температуре.

Выбор вида заготовки и технологического процесса ее формоизменения определился тем фактом, что раскатанная заготовка на клин при конкретной температуре позволяет проведение структурно-механических исследований материала в зависимости от степени деформации (обжатия) в большом интервале значений от 0 до 40 % с учетом неоднородности деформированного состояния по слоям и ширине полосы [4].

Раскатка клиновой заготовки выполнялась на промышленной линии изготовления рессорного листа ОАО «ГАЗ». В качестве исходного материала использовалась катаная полоса с размерами поперечного сечения 13×75 мм. Химический состав и механические характеристики стали 50ХГФА приведены в табл. 1 и 2.

При решении поставленной задачи были проведены комплексные исследования, содержащие усталостные и механические испытания, структурный и деформационный анализа. Методика исследований включала этапы.

1. Изготовление образцов для усталостных, механических испытаний и структурных исследований из раскатанной на клин полосовой заготовки.

2. Усталостные испытания методом консольного изгиба при комнатной температуре на электромагнитной установке.

3. Механические испытания на одноосное растяжение и замеры твердости.

4. Микроструктурный и рентгеноструктурный анализы.

5. Определение деформированного состояния металла исследуемых зон. Построение зависимости «размер зерна – степень деформации» для температуры 1200 °С.

6. Анализ результатов исследований и выявление структурно-механических характеристик, отвечающих за сопротивление усталости горячедеформированного материала

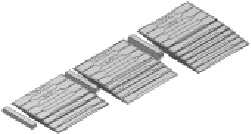

Для испытаний и исследований из раскатанной части полосы вырезались участки длиной 100 и 10 мм по схеме, приведенной на рис. 1, б. Длинные заготовки послойно разрезались методом проволочной электроэрозионной обработки на пластины толщиной ≈ 2 мм (рис. 1, в). Из каждой пластины изготавливались по два срединных и два краевых образца. Один срединный и один краевой образец испытывались на одноосное растяжение согласно ГОСТ 1497-84 при комнатной температуре на универсальной машине УМЭ – 10ТМ со скоростью деформации 5 мм/мин. Два других образца испытывались на циклическую долговечность [6] методом консольного изгиба при симметричном цикле с частотой 1500 цикл/мин при комнатной температуре (ГОСТ 25.502-73). В поперечных сечениях коротких заготовок проводились замеры твердости, исследования микроструктуры и рентгеноструктурный анализ.

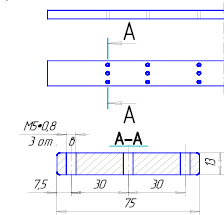

Определение деформированного состояния металла исследуемых зон проводилось методом ввинченных шурупов, который основан на обсчете размеров их резьбы после деформации. Для этого в исходной полосе вертикально по ширине ввертывались три титановых винта по схеме, приведенной на рис. 2.

а

б в

г д

Рис. 1. Раскатка на клин по плите полосовой заготовки: а – схема раскатки (цифры – обозначение расположения зон со степенями обжатия: 1 – 4 %, 2 – 23 %, 3 – 40 %; б, в, г – схемы резки полосы на зоны и пластины для образцов; г – фотографии разрезанных пластин

Таблица 1

Химический состав стали 50ХГФА

|

Материал |

Основные компоненты в процентах |

|||||

|

С |

Si |

Mn |

Cr |

P |

S |

|

|

50ХГФА |

0,48–0,55 |

0,17–0,37 |

0,80–1,00 |

0,95–1,20 |

Не более 0,035 |

|

Таблица 2

Стали пружинные (ГОСТ 14050-69)

|

Материал |

σb, МПа |

σ0,2, МПа |

φ, % |

δ, % |

|

50 ХГФА |

1300 |

1200 |

35 |

6 |

Их установка по длине соответствовала положению после прокатки зонам со степенями обжатия εh: 4, 23 и 40 %. Неравномерность деформации заготовки по толщине оценивалась по изменению величины шага и диаметра резьбы прокатанных винтов. Для их замеров участки раскатанной полосы разрезались по продольной оси винтов на проволочном электроэрозионном станке. В частности, продольный профиль центральных винтов приведен на рис. 3.

а

б

в

Рис. 2. Метод ввинченных шурупов: а – схема установки шурупов в заготовке; б – фотография участков раскатанной полосы; в – схема замеров размеров после раскатки

а б в

Рис. 3. Продольный профиль центральных винтов, установленных в заготовке рессорного листа и прокатанных со степенью обжатия εh: а – 4 %; б – 23 %; в – 40 %

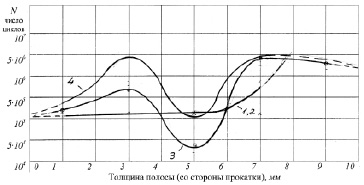

Рис. 4. Зависимости циклической долговечности N образцов, раскатанных со степенью обжатия εh: 1, 2 – 40 %; 3, 4 – 23 %; (1, 3 – середина полосы, 2, 4 – край полосы)

Результаты исследования и их обсуждение

Усталостные испытания

Испытания на циклическую долговечность материала слоев раскатанной заготовки, представленные на рис. 4, свидетельствуют о ее зависимости, как от степени обжатия, так и расположения материала по толщине полосы.

При степени обжатия εh = 23 % сопротивление усталости материала по толщине раскатанной заготовки имеет большую неравномерность. Минимальное значение количества циклов нагрузки N = 3,70·104 показали срединные слои раскатанной полосы, максимальное N = 6,34·106 – слои со стороны неподвижной плиты, промежуточное N = 3,57·105 – с раскатанной стороны. При степени обжатия εh = 40 % циклическая долговечность материала слоев по направлению от раскатываемой поверхности имеет постоянное возрастание ~ в два раза в интервале циклов 1,22·105–2,77·105 и описывается экспонентной зависимостью.

Структурные исследования

После горячей прокатки структура стали 50ХГФА содержит феррит, перлит и карбиды в виде цементита. Замер величины зерна производился на шлифах торцевых поверхностей образцов в соответствии с координатной сеткой размером ~ 2×2 мм. Число зерен и их средний размер определялось с применением специализированного программного пакета [14]. В пакет входят две программы. Первая основана на программном обеспечении NI Vision в среде разработки LabVIEW фирмы National Instruments и обеспечивает мониторинг микроструктуры, включающий количественные ее измерения и обсчет на основе бинаризация цифровых фотографий микроструктуры. Вторая программа выполняет построение графической модели диаграммы рекристаллизации 2-го рода. На рис. 5 представлены результаты микроструктурного анализа поперечного сечения раскатанной заготовки при степени обжатия εh = 23 %. Точки 611–641 соответствуют на шлифе ячейкам сверху вниз по боковой поверхности, ячейки с номерами 617–647 находятся по центру. Количественный обсчет показал различие размера зерна в поперечном сечении раскатанной полосы в два раза. В частности, минимальный размер зерна соответствует верхней угловой зоне, минимальный находится в центральной зоне по ее середине.

а б

Точка 611, 32 HRC

Число зерен 1041,6

Величина зерна 7

Точка 621, 24,5 HRC

Число зерен 702,4

Величина зерна 6

Точка 631, 32 HRC

Число зерен 760,8

Величина зерна 6

Точка 641, 24,5 HRC

Число зерен 794,4

Величина зерна 7

Точка 617, 23,5 HRC

Число зерен 527,2

Величина зерна 6

Точка 627, 24,3 HRC

Число зерен 596,5

Величина зерна 6

Точка 637, 25,8 HRC

Число зерен 548,6

Величина зерна 66

Точка 647, 24,9 HRC

Число зерен 598,6

Величина зерна 6

Рис. 5. Структурно-механические характеристики поперечного сечения полосы (εh = 23 %.): а – фото; б – зоны с одинаковой твердостью: 1 ≈ 25…26 HRC (255…262 НВ); 2 ≈ 22…25 HRC (237…255 НВ)

а б

Точка 711, 33 HRC

Число зерен 867,2

Величина зерна 7

Точка 721, 34 HRC

Число зерен 814,4

Величина зерна 7

Точка 731, 32 HRC

Число зерен 601,6

Величина зерна 6

Точка 717, 36,5 HRC

Число зерен 702,5

Величина зерна 7

Точка 727, 37,5 HRC

Число зерен 624,3

Величина зерна 6

Точка 737, 35 HRC

Число зерен 705,7

Величина зерна 6

Рис. 6. Структурно-механические характеристики поперечного сечения полосы (ε≈ 40 %): а – фото; б – зоны с одинаковой твердостью: 1 ≈ 35…37 HRC (331…347 НВ); 2 ≈ 32…35HRC (311…331 НВ)

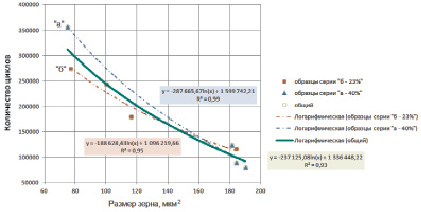

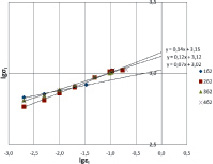

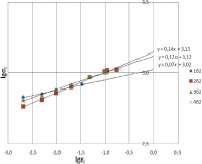

Рис. 7. Зависимости циклической долговечности стали 50ХГФА от размера зерна (R – коэффициент корреляции)

Аналогично на рис. 6 для степени обжатия εh = 40 % представлены результаты микроструктурного анализа. Точки 711–731 соответствуют на шлифе ячейкам сверху вниз по боковой поверхности, ячейки с номерами 717–737 находятся по центру. В целом микроструктура характеризуется меньшей разницей в размере зерна по сравнению с микроструктурой при обжатии 23 %. Однако при этом также наблюдаются отклонения, которые соотносятся с прокатываемой поверхностью: на ее краю зерно минимально, по середине имеет максимальный размер.

На основании сопоставления данных микроструктурного анализа с данными циклической долговечности [5] построены зависимости в координатах «количество циклов – размер зерна» (рис. 7).

На основании их анализа можно отметить, что обе зависимости описываются экспонентными кривыми:

– при εh = 22 %:

y = –287665,67•ln(x) + 1599742,21; R2 = 0,99;

– при εh = 40 %:

y = –188628,43•ln(x) + 1096219,66; R2 = 0,95.

Общая кривая описывается уравнением

y = –237125,08•ln(x) + 1336448,22; R2 = 0,93.

При максимальном размере зерна ~190 мкм2 циклическая долговечность материала для обеих кривых одинаковая. При минимальных значениях ~70 мкм2 циклическая долговечность материала, прокатанного с обжатием 40 %, имеет большие значения по сравнению с обжатием 20 %. Одним из объяснений данного факта может быть изменение в морфологии структуры. На фотографиях микроструктур (рис. 5 и 6) хорошо просматривается, что горячекатаная структура с увеличением обжатия сменяется волокнистой.

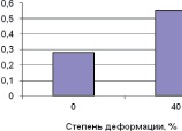

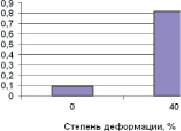

Другим структурным фактором, влияющим на циклическую долговечность, являются остаточные напряжения на уровне субструктуры. Для оценки их величины в зависимости от условий деформации проведено исследование изменения тонкой структуры (субструктуры) прокатанного металла с помощью метода рентгеноструктурного анализа. Определялись размеры блоков мозаики и величина микронапряжений на дифрактометре ДРОН-2.

По результатам исследования построены гистограммы, приведенные на рис. 8. Из них следует, что с увеличением степени деформации размер блоков и уровень микронапряжений возрастает; при этом величина микронапряжений с повышением степени деформации растет более интенсивно, чем размер блоков, который меняется незначительно.

Деформационный анализ

Для объяснения того факта, что в поперечных сечениях прокатанной полосы материал по толщине отличается сопротивлением усталости, проведена оценка деформированного ее состояния. Были проведены замеры величины шага и диаметра резьбы прокатанных шурупов (табл. 3). На их основании рассчитывались высотная εh и продольная εl деформации по выражениям

и

и

где z и d – величина шага и диаметра резьбы недеформированного винта: z = 0,75 мм; d = 5,25 мм; z1 и d1 – величина шага и диаметра резьбы в прокатанном винте, мм.

а б

Рис. 8. Субструктурные зависимости горячедеформированной стали 50ХГФА от степени деформации: а – размер блока мозаики (D, мкм); б – микронапряжений (а/а)

Таблица 3

Замеры прокатанных шурупов

|

Номер витка с раскатки |

d1 |

z |

d1, % |

z, % |

d1 |

z |

d1, % |

z, % |

d1 |

z |

d1, % |

z, % |

|

ε = 2,56 % |

ε = 28,41 % |

ε = 42,42 % |

||||||||||

|

1 |

5,25 |

0,74 |

10,0 |

7,50 |

6,37 |

0,56 |

33,5 |

30,0 |

8,53 |

0,33 |

72,5 |

58,7 |

|

2 |

5,25 |

0,78 |

10,0 |

2,5 |

6,32 |

0,53 |

32,4 |

33,7 |

8,15 |

0,36 |

70,8 |

55,0 |

|

3 |

5,25 |

0,78 |

10,0 |

2,5 |

6,40 |

0,52 |

34,1 |

35,0 |

7,62 |

0,38 |

59,7 |

52,5 |

|

4 |

5,23 |

0,80 |

9,6 |

0 |

6,27 |

0,56 |

31,4 |

30,0 |

7,58 |

0,42 |

58,9 |

47,5 |

|

5 |

5,23 |

0,79 |

9,6 |

1,2 |

6,31 |

0,55 |

32,2 |

31,2 |

7,18 |

0,49 |

50,5 |

38,7 |

|

6 |

5,23 |

0,78 |

9,6 |

2,5 |

6,33 |

0,57 |

32,7 |

28,7 |

7,07 |

0,36 |

48,2 |

55,0 |

|

7 |

5,20 |

0,79 |

9,0 |

1,2 |

6,27 |

0,63 |

31,4 |

21,2 |

7,08 |

0,39 |

48,4 |

51,2 |

|

8 |

5,20 |

0,77 |

9,0 |

3,7 |

6,26 |

0,60 |

31,2 |

25,0 |

7,04 |

0,48 |

47,5 |

40,0 |

|

9 |

5,16 |

0,79 |

8,1 |

1,2 |

6,25 |

0,60 |

31,0 |

25,0 |

7,33 |

0,47 |

53,6 |

41,2 |

|

10 |

5,16 |

0,80 |

8,1 |

0 |

6,31 |

0,67 |

32,2 |

16,2 |

7,49 |

0,47 |

57,0 |

41,2 |

|

11 |

5,16 |

0,80 |

8,1 |

0 |

6,31 |

0,60 |

32,2 |

25,0 |

7,76 |

0,49 |

62,6 |

38,7 |

|

12 |

5,15 |

0,78 |

7,9 |

2,5 |

6,50 |

0,65 |

36,2 |

18,7 |

7,75 |

0,57 |

62,4 |

28,7 |

|

13 |

5,15 |

0,77 |

7,9 |

3,7 |

6,80 |

0,61 |

42,5 |

23,7 |

7,78 |

0,39 |

63,1 |

51,2 |

|

14 |

5,15 |

0,79 |

7,9 |

1,2 |

7,11 |

0,61 |

49,0 |

23,7 |

7,78 |

0,38 |

63,1 |

52,5 |

|

15 |

5,15 |

0,80 |

7,9 |

0 |

7,25 |

0,58 |

51,9 |

27,5 |

7,80 |

0,28 |

63,5 |

65,0 |

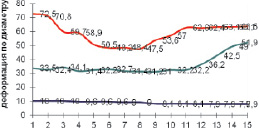

Рис. 9. Деформации по диаметру резьбы центральных винтов со степенями обжатия ε: 1 – 2,56 %; 2 – 28,41 %; 3 – 42,42 % (нумерация витков с поверхности раскатки)

На основании полученных значений построены зависимости истинных деформаций по толщине раскатанной полосы при степенях обжатия ε: 1 – 2,56 %; 2 – 28,41 %; 3 – 42,42 %. Для продольной εl деформации зависимость приведена на рис. 9.

Результаты исследования деформированного состояния материала прокатываемой заготовки на клин свидетельствуют о его неоднородности. С начала прокатки и до степени деформации ε ≈ 20 % интенсивность деформации по толщине заготовки смещается с прокатываемых слоев на слои, контактируемые с неподвижной опорой. При дальнейшем увеличении степени деформации до ε ≈ 40 % вновь более интенсивно деформируются прокатываемые слои заготовки. Полученные данные о неоднородности деформированного состояния совпадают с данными, полученными на основании других методов исследования: методом линий Холленберга и применением математического моделирования (МКЭ) [2, 3].

Рассчитанные значения деформированного состояния материала по толщине раскатанной полосы, полученные с помощью метода прокатанных ввинченных шурупов (рис. 9), и размеры зерна, определенные в них с применением специализированного программного пакета, позволили построить зависимость, приведенную на рис. 10. Для этого использовалась вторая программа специализированного пакета, обеспечивающая графическое построение диаграмм рекристаллизации 2-го рода.

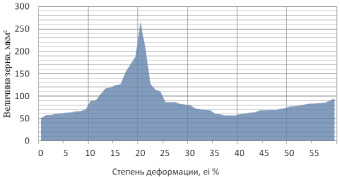

Анализ построенной зависимости показал, что для стали 50ХГФА, прокатанной при 1200 °С, имеет место интервал критических степеней деформации величиной 10–25 % с порогом рекристаллизации при 20 %. Данные результаты совпадают с положениями о рекристаллизации легированных сталей, разработанными И.М. Павловым, М.В. Растегаевым, Н.И. Корнеевым и другими учеными. Они свидетельствуют, что при всех температурах имеется порог рекристаллизации и интервал критических степеней деформации, при которых в процессе термомеханической обработки происходит интенсивный рост зерна.

Рис. 10. Диаграмма зависимости величины зерна стали 50ХГФА от степени деформации при температуре 1200 °С

а б

Рис. 11. Кривые деформационного упрочнения образцов со степенью обжатия 23 %: а – краевые образцы; б – срединные образцы (цифры – порядок расположения образцов по толщине с поверхности раскатки)

а б

Рис. 12. Кривые деформационного упрочнения образцов со степенью обжатия 40 %: а – краевые образцы; б – срединные образцы (цифры – порядок расположения образцов по толщине с поверхности раскатки)

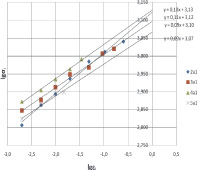

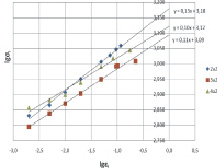

Механические испытания

Для оценки влияния механических характеристик материала на сопротивление усталости были проанализированы результаты испытаний на одноосное растяжение замеров твердости. На рис. 11 и 12 приведены кривые упрочнения материала слоев раскатанной заготовки при степенях обжатия 23 и 40 %.

Их расположение аналогично расположению образцов для усталостных испытаний. Данные кривых упрочнения свидетельствуют о незначительном отличии показателя деформационного упрочнения материала по толщине. Данный факт подтверждают замеры твердости (рис. 5 и 6). В то же время, как показали испытания на циклическую долговечность, сопротивление усталости материала по толщине значительно отличается. Это может свидетельствовать о том, что для материала при горячей деформации в условиях рекристаллизации оценка сопротивления усталости с помощью показателя деформационного упрочнения не работает, и в качестве основного параметра выступает структурный параметр – размер зерна.

Анализ результатов структурно-механических исследований позволяет сделать вывод, что, в отличие от холодного деформирования, при горячей обработке основным параметром является не механический, а структурный фактор – размер зерна.

В технологическом плане следует отметить, что при проектировании степень деформации, как правило, не задается. Поэтому заготовки, прутки и поковки часто изготавливаются при критических степенях деформации, что приводит к образованию в изделиях крупнозернистой структуры. По той же причине многие изделия выпускаются со смешанной структурой, состоящей из зон с крупным и мелким зерном, и такие поковки обнаруживают неоднородные механические свойства. Полученные результаты свидетельствуют о возможности прогнозирования циклической долговечности металла изделий, изготовленных в условиях горячей деформации. Для этого очевидно необходима информация о деформированном состоянии изготавливаемого изделия и наличие диаграмм рекристаллизации.

Выводы

1. Выявлено, что основным параметром структуры горячедеформированного материала, влияющим на его сопротивление усталости, является размер зерна. Наименьшее сопротивление соответствует интервалу критических степеней деформации, при которых в процессе термомеханической обработки происходит интенсивный рост зерна. В частности, для стали 50ХГФА, деформированной при 1200 °С, интервал критических степеней деформации составил 10–25 %, а порог рекристаллизации равен 20 %.

2. Дана оценка сопротивлению усталости материала раскатанной на клин узкой полосовой заготовки. Отмечена его неравномерность, как по длине, так и по толщине изделия. Указано на возможность прогнозирования циклической долговечности, основанной на определении деформированного состояния материала изделий и наличии диаграмм рекристаллизации в координатах «размер зерна – температура – интенсивность деформации».