Для снижения потерь жидкой фазы при обогащении сильвинитовых руд, содержащих глинисто-карбонатные минералы, необходимо применение флокулянтов, в качестве которых на калийных обогатительных фабриках используют полиакриламидные флокулянты (ПААФ) преимущественно анионного типа [9]. Известно, что в зависимости от расхода один и тот же полимер может способствовать как агрегации частиц, так и стабилизации дисперсной системы [7]. Экстремальный характер зависимости скорости флокуляции глинистого шлама от расхода ПАА авторы [5] объясняют блокировкой свободных участков на поверхности частиц, способных взаимодействовать с флокулянтом. В реальных условиях поддерживать оптимальные количества флокулянта достаточно сложно, в результате даже незначительные отклонения в расходе реагента приводят к проявлению стабилизирующего эффекта и, как следствие, к «загрязнению» оборотного маточного раствора.

В ряде работ [1, 2, 4, 7] было показано, что эффективность флокуляции и обезвоживания осадков может быть повышена применением смеси ионогенных и неионогенных сополимеров полиакриламида. Установлено [4, 7], что использование бинарной композиции катионного и анионного сополимеров акриламида приводит к формированию структуры, оптимальной для фазового разделения, а адсорбция противоположно заряженных полимеров способствует образованию полиэлектролитных комплексов за счет диполь-дипольных и межионных взаимодействий. Причем, последовательная обработка поверхности катионными и анионными сополимерами ПАА приводит к формированию многослойной «оболочки» на поверхности частиц [11]. Рассмотренные подходы позволяют целенаправленно воздействовать на свойства дисперсных систем, однако требуют применения нескольких видов реагентов.

При отыскании дополнительных резервов повышения эффективности действия флокулянтов в реальных условиях мы исходили из того факта, что для наиболее высокодисперсных частиц эффективными являются полимерные флокулянты с низкой и средней молекулярной массой [7].

Среди способов изменения молекулярной массы полиакриламида можно выделить метод химической деструкции [7], метод ультразвуковой деструкции в мягком режиме [6] и структурирующее действие ионов на молекулы воды, приводящее к ухудшению воды как растворителя ПАА и уменьшению объемных эффектов. Последний способ представляется наиболее перспективным, так как использование солевых растворов в качестве растворителя ПАА позволит решить очень важную технологическую задачу – оптимизация водного баланса калийной обогатительной фабрики и прирост извлечения хлорида калия за счет сокращения поступающей в процесс воды.

Таким образом, цель настоящей работы – исследование флокулирующей способности полиакриламида, приготовленного на солевых растворах.

Материалы и методы исследования

Исследования проводили на полиакриламиде марки Праестол 2510. Растворы флокулянта концентрацией 0,1 % готовили перемешиванием ПАА в воде и солевых растворах при обычной температуре. В качестве солевых растворов использованы маточный щелок флотационной обогатительной фабрики Второго Березниковского калийного производственного рудоуправления ПАО «Уралкалий» (БКПРУ-2) с общей концентрацией солей 30,3 % мас. (10,47 % KCl, 19,83 % NaCl) и оборотный рассол БКПРУ-2 с общей концентрацией солей 23,8 % мас. (6,61 % KCl, 17,19 % NaCl).

Суспензию глинистого шлама получали растворением сильвинитовой руды (БКПРУ-2) в воде до полного растворения солевых минералов.

Исследование процесса флокуляции осуществлялось непрерывным измерением длин хорд методом лазерной дифракции с помощью датчика лазерного динамического дисперсионного анализатора размеров частиц Lasentec D600L компании METTLER TOLEDO.

Молекулярную массу полимера оценивали по величине характеристической вязкости [] растворов ПАА, которую определяли на вискозиметре ВПЖ-2 по стандартной методике [8]. Для снятия полиэлектролитного эффекта для водного раствора ПАА эксперименты проводили в 10 %-ном растворе NaCl.

Результаты исследования и их обсуждение

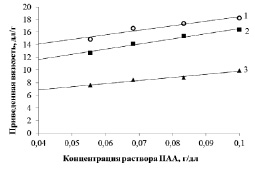

На рис. 1 представлена зависимость приведенной вязкости от концентрации раствора ПАА, из которого видно, что максимальное значение предельного числа вязкости [] достигается при растворении ПАА в воде, что свидетельствует о снижении термодинамического сродства растворителя при увеличении ионной силы раствора.

Таким образом, использование в качестве растворителя ПАА солевых растворов приводит к эффекту поджатия клубка полимера и уменьшению его молекулярной массы.

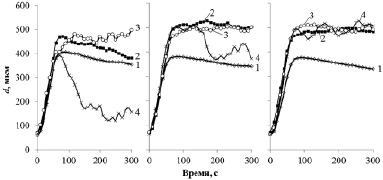

Динамика изменения размера частиц глинистой суспензии после добавления флокулянта представлена на рис. 2. Видно, что при увеличении расхода реагента средний конечный размер флокул повышается, причем сильнее в случаях использования солевых растворов ПАА. Перемешивание сфлокулированной суспензии при небольших расходах реагента способствует некоторому разрушению флокул – со временем их размер уменьшается.

Рис. 1. Зависимость приведенной вязкости от концентрации раствора ПАА, полученного в разных растворителях при скорости вращения мешалки 1000 мин–1 и температуре 25 °С; растворитель: 1 – вода; 2 – рассол; 3 – маточный раствор

а б в

Рис. 2. Динамика изменения размера частиц при флокуляции глинистой суспензии водным раствором ПАА (а), ПАА, приготовленным на рассоле (б) и маточном растворе (в); расход флокулянта, г ПАА/кг н.о.: 1 – 0,15; 2 – 0,46; 3 – 0,77; 4 – 1,70

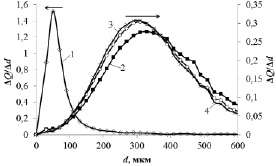

Рис. 3. Дифференциальные кривые распределения частиц по размерам суспензии глинистого шлама, не обработанной флокулянтом (1) и обработанной ПАА на воде (2), рассоле (3) и маточном растворе (4)

При достаточно высоком расходе флокулянта (1,70 г/кг) его избыток участвует в стабилизации дисперсной системы, однако с повышением ионной силы растворителя ПАА стабилизирующий эффект снижается.

Большой интерес представляет влияние добавок флокулянта на фракционный состав суспензии. Анализ дифференциальных кривых (рис. 3) показал, что минералы нерастворимого остатка характеризуются достаточно узким распределением частиц по размерам. При введении ПАА в количестве 0,15 г/кг н.о. растет средний радиус частиц преимущественной фракции, что свидетельствует об образовании флокул.

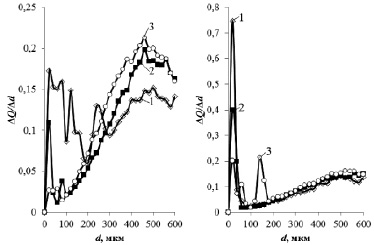

Повышение расхода флокулянта в 3 раза увеличивает полидисперсность образцов – кривые более размыты, наряду с крупными флокулами существуют и частицы высокой степени дисперсности (рис. 4, а). При этом наибольшей полидисперсностью характеризуется суспензия, обработанная водным раствором ПАА. При использовании флокулянта на маточном растворе содержание мелких фракций минимально.

При большом избытке ПАА образование флокул также происходит, о чем свидетельствует повышение содержания крупных фракций (рис. 4, б), однако максимумы кривых смещены влево, что связано с эффектом стабилизации. При этом максимальное содержание тонких шламов характерно для суспензии, обработанной водным раствором полиакриламида.

а б

Рис. 4. Дифференциальные кривые распределения частиц по размерам суспензии глинистого шлама, обработанной ПАА на воде (1), рассоле (2) и маточном растворе (3); расход флокулянта, г ПАА/кг н.о.: а – 0,46; б – 1,70

Таким образом, растворение ПАА в солевых растворах изменяет конформационное состояние макромолекул, что, вероятно, и способствует снижению стабилизирующего эффекта флокулянта.

Использование солевых растворов для приготовления флокулянта позволит также значительно снизить потери KCl. Это обусловлено тем, что вследствие высокой растворимости основных составляющих сильвинитовой руды переработка ее флотационным способом осуществляется в насыщенном солевом растворе – оборотном маточном щелоке. В свою очередь, это вызывает ряд особенностей флотационного обогащения калийно-магниевых руд, в частности [9]:

– показатели обогащения калийных солей определяются не только извлечением калия в цикле обогащения, но и потерями оборотного щелока с конечными продуктами;

– поступление воды в процесс сопровождается потерей извлечения KCl из руды и получением забалансовых количеств воды в системе;

– увеличение расхода воды, вводимой в процесс обогащения, приводит к сокращению срока использования шламохранилища.

Значительное количество воды вводится в процесс с рабочими растворами реагентов. Анализ водного баланса флотационной обогатительной фабрики показал, что около 75 % от общего количества воды, вводимой в цикл обогащения с флотационными реагентами, приходится на рабочие растворы флокулянта (таблица).

Сравнение расхода воды, вводимой с рабочими растворами реагентов, на флотационной обогатительной фабрике

|

Реагент |

Расход воды с реагентами, т/100 т руды |

|

Флокулянт |

3,09 |

|

Собиратель сильвина |

0,59 |

|

Реагент-депрессор |

0,45 |

|

Собиратель глинистого шлама |

0,02 |

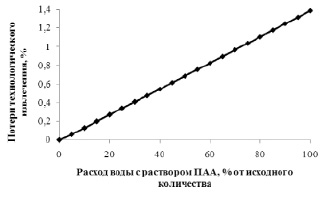

Расчеты качественно-количественной схемы процесса обогащения сильвинитовой руды показали, что за счет введения воды с реагентом-флокулянтом потери технологического извлечения полезного компонента составляют около 1,4 %, снижение выхода – 1,26 %. Влияние расхода воды с раствором полиакриламида на величину потерь представлено на рис. 5.

Рис. 5. Изменение потерь технологического извлечения KCl при изменении расхода воды с раствором полиакриламида

На основании полученных результатов можно сделать вывод, что замена воды на солевые растворы при приготовлении реагента-флокулянта имеет значимый для калийной обогатительной фабрики технологический смысл, так как способствует не только заметному увеличению показателя извлечения KCl в концентрат, но и снижению стабилизирующего эффекта полиакриламида.