В настоящее время во многих отраслях промышленности происходит внедрение новых технологий, которые базируются на применении физических явлений, требующих больших затрат энергии. В качестве результата получается усовершенствованный продукт, процесс или услуга.

В пищевой промышленности имеет место использование лазерной резки туш животных на отдельные части. При этом места разрезания имеют специфическое строение, которое присуще поверхностям, подвергшимся высокотемпературной обработке за минимальный промежуток времени. В итоге такой обработки на отрезанной лазерным лучом поверхности меньше возникает очагов поражения микроорганизмами, что подразумевает продление срока хранения пищевого продукта. По сравнению с традиционными методами разрезания, а именно дисковыми пилами, лазерный разрез имеет большую точность и составляет сотые доли миллиметров [6].

При дисковом распиле мясного фрагмента на сегменты из-за различных воздействий происходит большое расхождение по массе. Выявить эти воздействия – причины значит дать объективное обоснование по замене данного способа разрезания на другой, более эффективный и точный, способный повысить качество продукции.

Применение статистических методов оценки продукции, процесса или услуги позволяет получить реальные данные, что особенно важно при повышении качества продукции, модернизации технологических процессов, применяемых, в частности, на пищевых предприятиях [1, 2].

В качестве исследуемых образцов использовались суповые наборы, сформированные из мяса свинины массой 1,0 кг и состоящие из рeберной, позвоночной или грудной частей туши. Это мясо на кости. В соответствии с техническими условиями на производство мясных полуфабрикатов суповой набор должен содержать костную и мякотную ткани [3]. Для исследований были выбраны суповые наборы из свежей свинины, не проходившие никакой стадии заморозки.

Точность формования супового набора оценивалась с помощью применения статистических методов анализа. В связи с чем был проведен анализ выборки образцов суповых наборов для оценки брака по показателю «масса», нормативное значение которой составляет 1000 ± 0,1 г.

Для определения доли несоответствий по показателю «несоответствие супового набора по массе» были отобраны 50 выборок наборов, которые были сформированы по существующей технологии в течение одной смены одного из мясоперерабатывающих предприятий Центрального региона. Значения массы суповых наборов представлены в табл. 1.

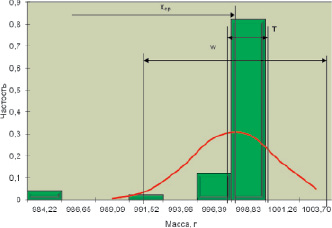

Масса суповых наборов определялась по стандартной методике [4], а по измеренным значениям массы суповых наборов построена гистограмма распределения, представленная на рис. 1.

Анализ рис. 1 позволил сделать вывод, что вероятностная доля несоответствующей продукции составляет около 70 %. Это, в свою очередь, приводит к дополнительному комплектованию наборов для достижения нормативной массы.

По значениям статистических характеристик в последовательных выборках, а также по их расположению относительно контрольных границ удается обнаружить разладку технологического процесса и принять соответствующие меры к ее устранению.

С этой целью были применены контрольные карты Шухарта Х-среднего и R-размаха [5]. Для построения таких карт были произведены расчеты масс суповых наборов по последовательным выборкам, включающим четыре измерения, которые расположены в области исследуемых величин, приведенные в табл. 2.

Исходя из полученных данных, были определены контрольные границы:

для X-карты это нижняя граница, равная (LCL) 995,01 г, центральная линия (CL) – 998,67 г и верхняя граница (UCL) – 1002,33 г;

для R-карты это средняя линия, равная 5,02 г и верхняя граница – 11,45 г.

Таблица 1

Значения массы суповых наборов

|

Номер замера образца |

Значение массы супового набора, г |

Номер образца |

Значение массы супового набора, г |

|

1 |

2 |

3 |

4 |

|

1 |

999,99 |

26 |

998,00 |

|

2 |

999,97 |

27 |

1000,04 |

|

3 |

1000,00 |

28 |

1000,02 |

|

4 |

1000,03 |

29 |

997,00 |

|

5 |

1000,02 |

30 |

999,99 |

|

6 |

1000,03 |

31 |

1000,03 |

|

7 |

999,96 |

32 |

9997,00 |

|

8 |

1000,00 |

33 |

1000,01 |

|

9 |

1000,02 |

34 |

1000,02 |

|

10 |

999,98 |

35 |

1000,04 |

|

11 |

999,99 |

36 |

997,00 |

|

12 |

999,97 |

37 |

996,00 |

|

13 |

983,00 |

38 |

1000,01 |

|

14 |

999,98 |

39 |

999,99 |

|

15 |

999,98 |

40 |

983,00 |

|

16 |

999,96 |

41 |

999,97 |

|

17 |

997,00 |

42 |

999,98 |

|

18 |

999,99 |

43 |

999,00 |

|

19 |

1000,00 |

44 |

998,00 |

|

20 |

999,99 |

45 |

1000,00 |

|

21 |

991,00 |

46 |

996,00 |

|

22 |

999,99 |

47 |

999,99 |

|

23 |

999,00 |

48 |

1000,04 |

|

24 |

1000,00 |

49 |

999,97 |

|

25 |

1000,00 |

50 |

998,00 |

Рис. 1. Гистограмма распределения значений массы при взвешивании супового свиного набора

Таблица 2

Значения масс суповых наборов по диапазону контрольных точек

|

Номер точек |

Масса, г |

|||||

|

X1 |

X2 |

X3 |

X4 |

Среднее |

Размах |

|

|

1 |

999,99 |

999,98 |

1000,04 |

983,00 |

995,75 |

17,04 |

|

2 |

999,97 |

999,98 |

1000,02 |

999,97 |

999,98 |

0,05 |

|

3 |

1000,00 |

999,96 |

997,00 |

999,98 |

999,23 |

3,00 |

|

4 |

1000,03 |

997,00 |

999,99 |

999,00 |

999,00 |

3,03 |

|

5 |

1000,02 |

999,99 |

1000,03 |

998,00 |

999,51 |

2,03 |

|

6 |

1000,03 |

1000,00 |

997,00 |

1000,00 |

999,25 |

3,03 |

|

7 |

999,96 |

999,99 |

1000,01 |

996,00 |

998,99 |

4,01 |

|

8 |

1000,00 |

991,00 |

1000,02 |

999,99 |

997,75 |

9,02 |

|

9 |

1000,02 |

999,99 |

1000,04 |

1000,04 |

1000,02 |

0,05 |

|

10 |

999,98 |

999,00 |

997,00 |

999,97 |

998,98 |

2,98 |

|

11 |

999,99 |

1000,00 |

996,00 |

999,99 |

998,99 |

4,00 |

|

12 |

999,97 |

1000,00 |

1000,01 |

999,97 |

999,98 |

0,04 |

|

13 |

983,00 |

998,00 |

999,99 |

999,99 |

995,24 |

16,99 |

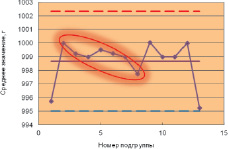

На рис. 2 показано распределение точек, соответствующих массам суповых наборов и представляющих контрольную X-карту.

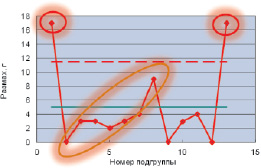

Анализ рис. 2 показал, что в соответствии с указаниями [5], полученное расположение точек представляет собой тренд (дрейф), характеризующийся непрерывно понижающимся графиком. Это говорит о том, что технологический процесс не является устойчивым, на него воздействуют случайные факторы – внешние по отношению к процессу. Параллельно была построена контрольная карта R-размаха для оценки разброса контрольных точек (замеров масс) и оценки стабильности технологического процесса, которая представлена на рис. 3.

Анализ рис. 3 показал, что две крайние точки вышли за верхнюю контрольную границу и, таким образом, имеется особая структура точек, также представляющих собой тренд. Это подтверждает предположение о том, что технологический процесс не является статистически устойчивым вследствие внутренних неслучайных факторов.

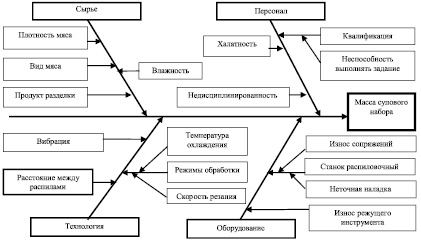

Дальнейшее исследование предполагает определение причин, приводящих к неустойчивости и нестабильности технологического процесса, а также выявление причинно-следственных связей с технологическими параметрами. Результат исследований зависит от многочисленных факторов, между которыми существуют отношения типа «причина – результат». Эти отношения выражаются схематически, как отношение между показателем качества и воздействующими на него факторами [4, 5]. С этой целью построена диаграмма Исикавы, представленная на рис. 4.

Рис. 2. Контрольная карта среднего (Х)

Рис. 3. Контрольная карта R-размаха

Рис. 4. Диаграмма Исикавы

Таблица 3

Причины отклонения массы суповых наборов

|

Наименование |

Количество несоответствий |

Интегральный процент |

|

1. Расстояние между распилами |

21 |

42 |

|

2. Износ инструмента |

12 |

66 |

|

3. Износ станка |

9 |

84 |

|

4. Температура мяса |

5 |

94 |

|

5. Прочие |

3 |

100 |

Анализ рис. 4 показал, что на показатель «масса супового набора» оказывают влияние в технологии – режимы обработки, скорость резания, температура охлаждения, вибрация, расстояние между распилами. Режимы обработки могут оказывать влияние на состояние поверхности распила и поэтому доля этого фактора велика, включая скорость резания и вибрацию от распиловочного инструмента. Температура охлаждения мяса также может оказывать большее влияние на параметр массы супового набора, так как повышенная влага, оставшаяся в мясной мякоти при заморозке, превращается в лед и тем самым масса отрезанного отруба (сегмента) может превышать нормативное значение. Расстояние между распилами оказывает максимальное влияние на массу набора, так как это подразумевает расстояние между двумя соседними распилами, образующими толщину полученного сегмента, а эта величина образует его объем, который напрямую через плотность воздействует на массу.

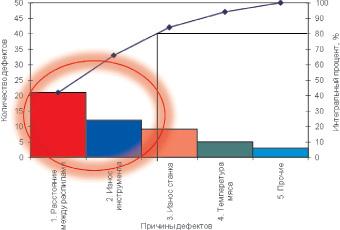

После выявления вероятных причин следует применить правило Парето и исследовать влияние конкретных причин с помощью диаграммы. В табл. 3 приведены основные причины, влияющие на массу набора, количество несоответствий и интегральный их процент. На рис. 5 показана диаграмма Парето.

Анализ рис. 5 показал, что в соответствии с правилом Парето (20 % причин приводят к возникновению 80 % брака (несоответствий) такие причины, как расстояние между распилами, износ инструмента и износ станка, оказывают прямое влияние на несоответствие массы супового набора нормативной величине.

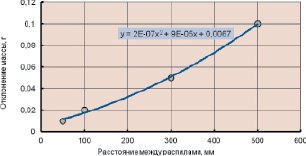

Исследование влияния параметров распиловки мясных туш на точность формования супового набора представлено на рис. 6.

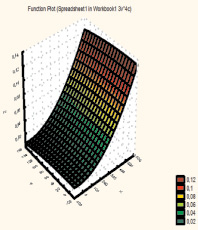

Анализ рис. 6 показал, что между параметром распиловки мясных туш лазерным лучом и точностью формования супового мясного набора по показателю масса существует корреляционная связь в виде полинома. Из графика (рис. 7) видно, что с увеличением расстояния между распилами происходит увеличение отклонения полученной массы мясного отруба. Это может означать, что масса отрезанного мясного фрагмента будет зависеть от расстояния между разрезами, которое в конечном итоге определяет объем при постоянной плотности материала.

Рис. 5. Диаграмма Парето

Рис. 6. Влияние параметров распиловки мясных туш на точность формования супового набора

Рис. 7. Влияние расстояния между распилами и площади распиловки на отклонение массы супового набора: ось Х – расстояние между распилами; ось Y – площадь распила; ось Z – отклонение массы

Таким образом, статистический анализ точности лазерного разрезания туш животных показал, что точность формования супового набора по массе будет зависеть от рассчитанного объема мясной туши при лазерном сканировании и разрезании, который зависит от расстояния между распилами.