Качество машин в целом определяется качеством составляющих частей. Детали машин и сборочные узлы имеют ряд свободных и сопрягаемых поверхностей. Особо высокие требования предъявляют к поверхностям, образующим сопряжения. В зависимости от характера сопряжения указывают требования, определяющие работоспособность соединяемых деталей [2, 4, 5]. Требования к сопряжениям с зазором для подвижных разъемных соединений значительно отличаются от требований, предъявляемых к сопряжениям с натягом, образующим неподвижные неразъемные соединения. В частности, в прецизионных машинах подвижные соединения должны обеспечивать высокую точность позиционирования. Эти сопряжения определяют эксплуатационные свойства машины. Особую роль играют те детали, которые по отношению к сопряженным с ними выполняют функции направляющих элементов. То есть определяют их положение в пространстве. Неподвижные соединения, в свою очередь, должны обеспечивать высокую надежность сопряжений.

Большинство отказов машин по вине сопрягаемых элементов связано с процессами, протекающими в поверхностных слоях, и их природа не может быть объяснена без анализа тех изменений, которые претерпевают характеристики поверхностного слоя при эксплуатации изделий.

Прежде чем рассматривать процессы, протекающие в поверхностных слоях, необходимо оценить параметры, которые характеризуют их состояние и по изменению которых можно судить о происходящих явлениях. Эта задача достаточно сложна, как из-за необходимости использовать большое число показателей, так и вследствие их разнообразия по своей физической природе.

Две или несколько деталей, конструкции машин представляют собой особую систему. Неправомерно назначать материал одной детали этой системы в отрыве от свойств материала другой детали. Их необходимо рассматривать и назначать материалы с системных позиций. Стык между двумя элементами направляющей системы представляет собой своеобразный фильтр энергетических потоков в плане диссипации.

Наличие в справочной литературе нормированных данных для различных случаев компоновки сопрягаемых деталей, казалось бы, полностью решает проблему их эксплуатации. Вместе с этим становится очевидным, что в этом случае при конструировании машин как трущиеся, так и неподвижные пары деталей характеризуются весьма приближенно. Эффект последствия при технологическом воздействии, а также многие природные свойства кинематических пар не учитываются вовсе. Энергетика поверхностных слоев в лучшем случае лишь констатируется, но не используется на практике. В результате возможны ошибки конструирования и, как следствие, экономические издержки. Определение таких издержек требует специальных расчетов применительно к отдельным парам деталей и машинам в целом.

Установление зависимости поверхностной энергии от технологических факторов

Макрогеометрические погрешности сопрягаемых поверхностей изучены подробно. Основным показателем качества поверхностных слоев, определяющим их качество, является шероховатость поверхности. При этом в распоряжении конструкторов имеются соответствующие справочные данные, которые рекомендуют числовые значения всех параметров шероховатости в зависимости от функционального назначения сопряжения. Так, например, для валов рекомендуется шероховатость по шейкам, торцам, переходным поверхностям и т.д. в зависимости от назначения этих поверхностей. По этой схеме представлены практически все детали машин, а также элементы этих деталей.

Вместе с этим в точном машиностроении наблюдаются такие явления, которые трудно объяснить только с позиции взаимодействия шероховатости поверхностей. Такое мнение подтверждается результатами научных исследований в области нанотехнологии и относится, прежде всего, к контактированию и взаимному перемещению поверхностей с весьма малыми значениями высотных показателей шероховатости. Примером может быть контактирование мерных плиток, которые при собирании в измерительный блок обладают большим значением трения покоя, несмотря на весьма низкую шероховатость.

Анализ этого явления приводит к выводу, что кроме шероховатости, должна быть и иная причина, влияющая на характер взаимодействия сопрягаемых поверхностей. По мнению профессора А.М. Дальского, такой причиной следует считать поверхностную энергию деталей [6, 8]. В самом общем смысле можно считать, что поверхностная энергия представляет собой совокупность «частных» энергий от деформирования кристаллической решетки при изготовлении деталей, наличия дислокаций и вакансий, неуравновешенности атомов внутри материала, неуравновешенности атомов на поверхности материала, напряжений в слое. Значения этой совокупной энергии постоянно колеблются вокруг некоторого значения, которое наиболее существенно зависит от технологического воздействия на поверхность. Такое воздействие на поверхность направляющих элементов сопряженных деталей производят с жестким регламентированием показателей технологической среды.

Наличие поверхностной энергии в деталях объяснено теоретически и подтверждено экспериментально. Наибольший практический интерес представляет такое контактирование деталей, когда при их взаимном перемещении можно обеспечить наименьший коэффициент трения [7, 9]. Энергетическое воздействие на характер движения деталей рассматривается как дополнение к влиянию, которое обеспечивает правильно выбранная шероховатость.

Максимум энергетического взаимодействия поверхностей сводится к следующему. Если каждая из поверхностей обладает энергией разных уровней, то при сопряжении поверхностей будет обеспечено «перетекание» энергии от одной поверхности к другой. Такое взаимодействие, безусловно, повлияет на коэффициент трения. Для того чтобы такой коэффициент трения был меньше, следует ограничить или совсем прекратить «перетекание» энергии от поверхности к поверхности. В этом случае изменится и характер движения тел с малыми коэффициентами трения. Наоборот, когда надо обеспечить соединение, у которого движение следует ограничить или прекратить вовсе, следует сочетать при сборке те поверхности, у которых разность энергий наибольшая [8, 10].

Основываясь на представленной гипотезе, можно утверждать, что при подготовке деталей к сборке необходимо обеспечить такое технологическое воздействие на сопрягаемые поверхности, которое дало бы необходимый коэффициент трения либо привело бы к торможению или полному заеданию движения. Указанное воздействие следует обеспечить, прежде всего, рациональным выбором метода обработки, скорости резания, подачи, выбором охлаждающей среды и пр. Влияющим фактором наследственного характера является правильный выбор материала для изготовления как перемещающейся детали, так и неподвижной.

В теоретическом плане возможны следующие варианты решения проблемы:

1. Шероховатость назначается для каждой сопрягаемой детали. Такую работу проводят, опираясь на данные справочной литературы. Каждой поверхности соответствует один или несколько методов обработки. Далее необходимо оценить энергетическое состояние пары аналитически или экспериментально и путем соответствующего технологического воздействия обеспечить минимальную разность энергий. Такой путь решения проблемы возможен, но, очевидно, что он трудоемок и требует обработки трущихся поверхностей дважды.

2. Необходимо иметь соответствующие «библиотеки» образцов, как плоской, так и цилиндрической форм. Образцы представляют собой пластинки и валики небольших размеров. Каждый образец получен с применением определенных режимов обработки. Такая библиотека изготовляется на весь период функционирования предприятия. Энергетический уровень образцов определяется экспериментально экспресс-методом. При необходимости все коррективы вносят технологическим воздействием.

Второй вариант является предпочтительным, поскольку он исключает двукратную обработку на станках и использует экспресс-метод, требующий весьма малого времени эксперимента. Все полученные данные заносят в технологические карты, и они необходимы для безусловного применения. Лишь в тех случаях, когда оказывается необходимым еще более уменьшить разность поверхностных энергий, применяют дополнительную обработку либо изготовляют опытные образцы с новыми режимами обработки.

Технологическое воздействие представляет собой смену метода обработки и изменения режимов обработки. Энергетические возможности различных методов представлены в табл. 1. Анализ таблицы показывает, что изменение метода оказывается весьма мощным средством воздействия на поверхность деталей.

В итоге рассматриваются две важнейшие проблемы: использование поверхностной энергии для более полной оценки свойств поверхностных слоев деталей и создания методических основ для управления коэффициентами трения поверхностей деталей машин.

На практике поверхностную энергию можно определить достаточно быстро с помощью несложного электронного прибора [1]. Сначала определяют работу выхода электрона у образца, выполненного из определенного материала и обработанного в конкретных условиях (оборудование, режимы и пр.) (рисунок).

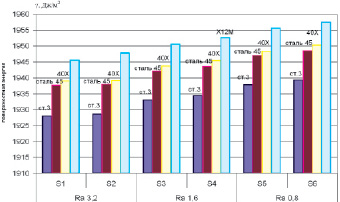

Диаграмма величин поверхностной энергии в зависимости от технологических факторов

А затем с помощью существующей зависимости рассчитывают поверхностную энергию.

Таблица 1

Энергетические данные различных методов обработки

|

Метод обработки |

Энергия, затрачиваемая на удаление объема 1 см3 материала, Дж/см3 |

|

Точение |

2·103 |

|

Фрезерование |

6·103 |

|

Протягивание |

3·103 |

|

Развертывание |

2·104 |

|

Шлифование |

6·104 |

|

Эл. эрозионный |

5·105…2·106 |

|

Эл. контактный |

3·105 |

|

Эл. химический |

4,3·105 |

|

Ультразвуковой |

20·105 |

|

Электронно-лучевой |

3,5·105 |

|

Лазерный |

3,5·107 |

Были определены значения , представленные в табл. 2 [6].

Таблица 2

Значения РВЭ и величины поверхностной энергии для ряда машиностроительных материалов

|

Материал |

·1019, Дж |

, мДж/м2 |

|

30ХГСА |

6,59 |

1430 |

|

38ХМЮА |

6,56 |

1420 |

|

Сr |

6,64 |

1410 |

|

БрАЖМц 10-3-1,5 |

6,48 |

1580 |

|

БрБ2 |

6,50 |

1390 |

|

БрОФ7-0,2 |

6,45 |

1630 |

|

БрОС10-10 |

– |

1570 |

На рисунке представлены результаты экспериментов по определению поверхностной энергии в зависимости от величины подачи при изготовлении образцов и полученной при этом шероховатости поверхности на материалах: Ст. 3, стали 45, 40Х, Х12М.

Для более удобного использования цифрового ряда была выполнена стратификация значений поверхностной энергии по мере ее возрастания. При этом другие параметры эксперимента являлись своеобразным дополнением, т.е. конкретизацией каждого проведенного исследования [3]. При таком расположении диаграмм становится удобным определять как наибольшую разность значений энергии, так и наименьшую. Такое построение способствует быстрому определению коэффициентов трения и условий заедания (схватывания) сопряженных поверхностей. Кроме этого числовое значение поверхностных энергий представляет и самостоятельный интерес.

Заключение

В итоге можно утверждать, что детали одинаковых конструктивных форм, выполненные из одинаковых материалов с одинаковой шероховатостью поверхностей, могут иметь различный уровень поверхностной энергии, что непременно скажется на значении коэффициента трения. Главную роль оказывает технология изготовления.