Конструкции многих машиностроительных изделий содержат детали, изготовленные в условиях многоэтапной холодной объемной обработки давлением. Технологические возможности и изменение механических характеристик исходного материала при пластической деформации определяются степенью поврежденности его структуры. Общепризнано, что пластическая деформация сопровождается непрерывным образованием и развитием субмикро- и микротрещин. Это положение о возникновении и развитии трещин лежит в основе теории разрушения и пластичности металлических материалов при обработке давлением, т.е. в процессах значительного формоизменения. Вопросы разработки и применения эффективного расчетного аппарата количественной оценки дефектности металлических материалов рассматриваются в физике металлов, теории пластичности, металловедения. В физике металлов для характеристики пораженности элементарного объема металла микродефектами была предложена скалярная величина – трещиноватость. Введение данной категории позволило Уральской школе, возглавляемой В.П. Колмогоровым, разработать расчетный аппарат для количественной ее оценки [3]. Из других направлений в теории разрушения можно отметить направление, предложенное Л.Д. Соколовым с сотрудниками [8]. В нем теоретические закономерности изменения количества дефектов N или изменения плотности М от произведенной пластической деформации при различных ее условиях представлены в виде зависимости, состоящей из двух функций

N(М) = 1(Сдеф)2(Сразр)–1 или N(М) = 1(m)2(D, , П)–1, (1)

где 1(Сдеф) – функция, учитывающая релаксационную способность металла к деформации, и определяемая показателем чувствительности напряжения течения m; 2(Сразр)–1 – функция, учитывающая вероятность разрушения и обусловленная исходной дефектностью, числом возможных мест разрушения в структуре металлов и созданным напряженно-деформированным состоянием, где D – вид деформации; – вид напряжений; П – показатель напряженного состояния.

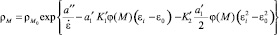

Данная зависимость было конкретизирована В.А. Скудновым в виде общего уравнения связи поврежденности (плотности М) металлического материала со степенью деформации в зависимости от температурно-скоростных условий и механической схемы деформации [6]

(2)

(2)

или

(3)

(3)

где 0(s, x, c…) – эффективное число возможных мест разрушения, обусловленных морфологией исходной структуры s; химическим составом x; концентрацией примесей c; карбидов, границ зерен и других структурных факторов kф;  ,

,  – коэффициенты, учитывающие:

– коэффициенты, учитывающие:  – переменное исходное состояние,

– переменное исходное состояние,  ;

;  – влияние текущей степени деформации,

– влияние текущей степени деформации,  , на число, форму и распределение эффективных мест разрушения;

, на число, форму и распределение эффективных мест разрушения;

где (М) – функция механической схемы деформации М.

Для условий холодной обработки, при которой отсутствует «залечивание» дефектов структуры за счет явлений рекристаллизации и диффузионных процессов, уравнение после преобразований имеет вид

(4)

(4)

или

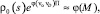

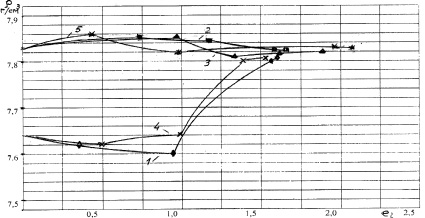

Механическая схема деформации неоднозначно влияет на повреждаемость. Для жестких схем напряженного состояния, характеризующихся растягивающими напряжениями, по мере деформации повреждаемость, или «разрыхление» структуры, увеличивается. И наоборот, при наличии сжимающих напряжений повреждаемость уменьшается и структура уплотняется. Аналитические зависимости плотности м от степени деформации i в разных диапазонах напряженного состояния представлены на рис. 1 и имеют экспонентный характер.

Рис. 1. Зависимости плотности м от степени деформации i в разных диапазонах напряженного состояния [6]

При анализе общего уравнения связи степени деформации с повреждаемостью в зависимости от температурно-скоростных условий и механической схемы деформации можно отметить, что оно приведено для одноэтапных процессов пластической деформации и не отражает особенностей многоэтапной обработки.

К ним относится немонотонность процесса формоизменения, при которой элементарные объемы исходной заготовки на каждом этапе имеют отличные механические схемы деформации. Во-вторых, после каждого этапа эффективное число возможных мест разрушения 0(s, x, c…) материала в объеме пластически деформируемого тела изменяется.

В целом это позволяет сделать вывод, что исследование кинетики развития дефектности пластически деформируемого материала в условиях многоэтапной холодной обработки является актуальной задачей, что и определило цель данной работы.

Методика проведения эксперимента

Для исследования выбрана сталь 20. В настоящее время большое количество изделий, в частности крепежных, изготавливаются из материалов, в том числе из малоуглеродистых сталей, которые после изготовления не подвергаются термической обработке. Повышение прочностных характеристик применяемых материалов происходит за счет его упрочнения (наклепа) при холодной пластической деформации.

В качестве процесса холодной объемной пластической обработки выбрана пятиоперационная холодная высадка шестигранной гайки М18. Исследования проводились по комплексной методике, которая включила этапы.

1. Выбор исследуемых зон изделия – шестигранной гайки и определение их положения в объеме операционных переходов высадки методом математического моделирования.

2. Высадка операционных заготовок и изготовление из них образцов для структурно-механических исследований и определения плотности.

3. Микроструктурный анализ и измерение микротвердости металла исследуемых зон на продольных шлифах операционных заготовок.

4. Определение плотности послойных поперечных образцов методом гидростатического взвешивания.

Математическое моделирование процесса (рис. 2, а) проводилось с использованием специализированного программного комплекса DEFORM-3D, основанного на методе конечных элементов (МКЭ).

Результаты моделирования процесса в виде твердотельных моделей переходов высадки представлены на рис. 2, б. Для исследований в гайке было выбрано пять зон. Их положение на переходах высадки определялось путем прослеживания траектории их перемещения при математическом моделировании процесса.

Структурно-механические исследования и определение плотности материала проводились на образцах, для изготовления которых операционные заготовки разрезались вдоль продольной оси. Левая часть каждой из заготовок использовалась при изготовлении шлифов для микроструктурного анализа и замеров микротвердости исследуемых зон. Правая часть резалась послойно на образцы толщиной 1–1,2 мм проволочной электроэрозионной резкой для определения плотности методом гидростатического взвешивания на аналитических весах АДВ-200 (рис. 3).

а

б

Рис. 2. Пяти операционный процесс холодной высадки шестигранной гайки М18 из стали 20: а – фотография операционных заготовок; б – твердотельные модели переходов (цифры – номера исследуемых зон)

а 1 2 3 4 5

б

Рис. 3. Схема резки (а) операционных заготовок шестигранной гайки М18 на образцы: 1 – осадка отрезанной заготовки; 2 – осадка с подформовкой; 3 – формовка предварительная; 4 – формовка окончательная; 5 – пробивка отверстия (цифры – номера исследуемых зон); б – фотография операционных заготовок

Структурные исследования стали 20 проводились путем анализа цифровых фотографий микроструктур исследуемых зон на операционных шлифах с помощью специализированного программного пакета [5]. Они включили подсчет числа зерен на 1 мм2, определение главных компонентов деформации, ее интенсивности и вида. При расчете итоговой (накопительной) степени деформации еi было использовано положение Г.А. Смирнова-Аляева применительно к многоэтапному формоизменению с немонотонным деформированием [7], согласно которому, итоговое значение деформированного состояния исследуемых объемов определяется арифметическим суммированием значений интенсивностей деформаций на каждой из операций независимо от их вида. Это правило расчета, применительно к многопозиционным процессам холодной высадки, ранее было подтверждено экспериментально [1, 2].

Механические исследования включили замеры микротвердости (ГОСТ) исследуемых зон с использованием микротвердомера ПМТ3 с нагрузкой 0,981 Н и увеличением 300 (для отпечатков 76...125 мкм). В каждой зоне проводилось пять наколов, по данным которых рассчитывались средние значения микротвердости.

Результаты экспериментов и их обсуждение

Результаты структурно-механических исследований и замеры плотности исследуемых зон приведены в таблице.

|

Операция |

Зона |

1 |

2 |

3 |

D |

i |

Число зерен на 1 мм2 |

HV |

, г/см3 |

|

1-я осадка |

1 |

0,38 |

–0,18 |

–0,2 |

–0,95 |

0,38 |

863 |

138 |

7,62 |

|

2 |

0,67 |

–0,12 |

–0,56 |

–0,28 |

0,72 |

1655 |

142 |

7,85 |

|

|

3 |

0,87 |

–0,02 |

–0,85 |

–0,03 |

0,99 |

1736 |

155 |

7,85 |

|

|

4 |

0,52 |

–0,16 |

–0,35 |

–0,57 |

0,53 |

1588 |

179 |

7,62 |

|

|

5 |

0,33 |

0,02 |

–0,35 |

0,11 |

0,39 |

854 |

126 |

7,86 |

|

|

2-я осадка с подформовкой |

1 |

0,44 |

–0,03 |

–0,42 |

–0,09 |

0,5 |

1600 |

156 |

7,60 |

|

2 |

0,43 |

–0,13 |

–0,3 |

–0,53 |

0,44 |

1566 |

171 |

7,84 |

|

|

3 |

0,23 |

0,11 |

–0,35 |

0,59 |

0,36 |

1271 |

179 |

7,81 |

|

|

4 |

0,47 |

–0,2 |

–0,26 |

–0,84 |

0,47 |

1307 |

190 |

7,62 |

|

|

5 |

0,55 |

–0,08 |

–0,47 |

–0,23 |

0,59 |

1440 |

136 |

7,82 |

|

|

3-я формовка предварительная |

1 |

0,64 |

0 |

–0,64 |

0 |

0,74 |

1469 |

189 |

7,8 |

|

2 |

0,28 |

0,18 |

–0,46 |

0,71 |

0,46 |

1889 |

195 |

7,82 |

|

|

3 |

0,19 |

0,08 |

–0,28 |

0,53 |

0,28 |

2263 |

181 |

7,82 |

|

|

4 |

0,24 |

0,13 |

–0,36 |

0,63 |

0,37 |

1889 |

204 |

7,8 |

|

|

5 |

0,49 |

0,42 |

–0,91 |

0,9 |

0,91 |

1344 |

183 |

7,83 |

|

|

4-я формовка окончательная |

1 |

0,91 |

0,29 |

–1,2 |

0,41 |

1,25 |

762 |

195 |

7,805 |

|

2 |

0,12 |

–0,06 |

–0,07 |

–0,91 |

0,12 |

863 |

207 |

7,82 |

|

|

3 |

0,17 |

0,07 |

–0,24 |

0,53 |

0,24 |

1090 |

191 |

7,62 |

|

|

4 |

0,01 |

0 |

–0,02 |

0,28 |

0,02 |

1365 |

215 |

7,805 |

|

|

5 |

0,24 |

–0,05 |

–0,19 |

–0,37 |

0,26 |

883 |

205 |

7,83 |

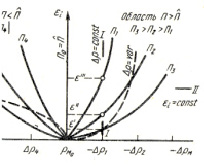

Рис. 4. Зависимости плотности от степени деформации еi исследуемых зон высадки: 1 – ; 2 – ; 3 – ; 4 – ; 5 – *

Анализ зависимостей поврежденности от степени деформации, построенных по результатам замера плотности (рис. 4), позволил выделить две особенности: итоговая плотность всех исследуемых зон уменьшилась, при этом на этапах обработки плотность изменялась немонотонно, повышение сменялось уменьшением, и наоборот.

Для объяснения полученных результатов рассмотрим вклад в изменение плотности различного вида дефектов. Составляющими «дефекта плотности» являются вакансии, дислокации (их распределение), обуславливающие микронапряжения второго рода, границы зерен, напряжения первого рода, суб- и микротрещины [6]. В зависимости от условий обработки они имеют различный вклад в общую дефектность.

Для холодной обработки основным механизмом пластической деформации является дислокационное скольжение [11]. С ростом степени деформации плотность дислокаций (одномерные дефекты) постоянно возрастает путем их генерирования. Средняя длина их пробега уменьшается за счет измельчения зерен, увеличения взаимодействия дислокаций между собой и с разного рода барьеров в виде: межзеренных границ, зерен, включений и т.п. Это приводит к постоянно возрастающему затруднению в движении дислокаций и, как следствие, к увеличению сопротивления пластическому деформированию и повышению прочности деформированного материала (наклепу). Очевидно, что дефектность в виде повышения плотности дислокаций (одномерные дефекты) и увеличения межзеренных границ (двухмерные дефекты) является постоянно возрастающей составляющей в общей поврежденности при увеличении степени деформации.

Анализ структурно-механических характеристик материала исследуемых зон подтвердил вышеизложенные положения о структурных изменениях при холодной обработке. Микроструктурный анализ показал, что в исследуемых зонах размер зерна материала на всех этапах его формоизменения имел постоянное уменьшение. К примеру, микроструктура зоны 3 на переходах высадки, приведена на рис. 5.

а б в

Рис. 5. Микроструктура стали 20 (зона 3) на переходах холодной высадки шестигранной гайки М18: а – исходная структура; б – вторая операция; в – четвертая операция ( 200)

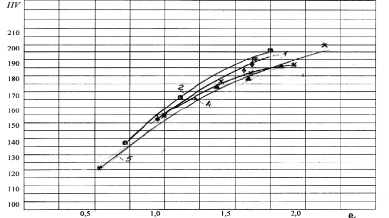

Рис. 6. Зависимости плотности м от степени деформации еi исследуемых зон высадки: 1 – ; 2 – ; 3 – ; 4 – ; 5 – *

Это согласуется с данными замеров микротвердости, имеющих монотонное возрастание (рис. 6). Это указывает на повышение плотности дислокаций. В целом это позволяет сделать вывод, что после каждого этапа материал имеет постоянное увеличение дефектности в виде увеличения межзеренных границ и повышения плотности дислокаций.

Вторая особенность развития поврежденности, в виде немонотонного ее изменения на этапах обработки, определяется образованием трехмерных дефектов в виде микротрещин и пор. Процессы их образования или аннигиляции зависят от механической схемы деформации материала: напряжения сжатия уплотняют материал, а растяжения – разрыхляют. Это подтверждается нижеприведенным анализом напряженно-деформированного состояния материала исследуемых зон на операциях высадки.

При высадке использовалась проволока с плотностью материала в пределах 7,8351–7,8394 г/см3, что немного меньше плотности недеформированного материала 7,8590 г/см3. Это объясняется тем фактом, что проволока перед высадкой подвергалась волочению со степенью обжатия 20 %. Снижение плотности не превышает 0,14 %, что не противоречит данным, приведенным в монографии В.Г. Кутяйкина [4].

После резки проволоки на штучную заготовку (рис. 2, а) плотность материала на ее торцах, зоны 1 и 4, уменьшилась до 7,64–7,66 г/см3 в силу дефектности в виде микротрещин по месту реза.

Первая операция включила осадку заготовки с выравниванием торцов. Плотность в средней части заготовки повысилась до 7,66 г/см3 в силу всестороннего сжатия, а по торцам снизилась до плотности ~ 7,62 г/см3.

На второй операции осадка совмещается с предварительной формовкой шестигранника и получением односторонней глухой наметки со стороны пуансона. Замеры плотности показали, что боковая стенка глухой наметки, получаемая обратным выдавливанием, имеет различную плотность. По торцу (зона 4) разрыхление, полученное на предыдущей операции, чуть уменьшилось в силу сжимающего воздействия со стороны пуансона. Напряженно-деформированное состояние внутренних зон 3, 2 и 5 характеризуется сжимающими напряжениями и значительными степенями деформации еi = 1,0–1,5, при этом их плотность снизилась до значений 7,805–7,81 г/см3. На торце, обращенном к выталкивателю (зона 1), деформация практически не происходит и разрыхление, полученное на предыдущей операции, сохранилось.

Третья операция, включившая получение глухой наметки со второй стороны заготовки и дальнейшее оформление шестигранной поверхности, характеризуется повышением сжимающих напряжений во всех исследуемых зонах. Как следствие, во всех слоях операционной заготовки плотность увеличилась в силу снижения дефектности структуры.

На четвертой операции выполняется окончательная калибровка, которой соответствует схема объемных сжимающих напряжений во всех зонах. При этом происходит окончательное уплотнение материала, о чем свидетельствует повышение плотности в зонах 1 и 4 до 7,80–7,805 г/см3 и сохранение в зонах 2, 3 и 5 ~ 7,8 г/см3. В заключение можно отметить, что на основании количественной оценки снижения плотности в условиях многоэтапной обработки составляющими «дефекта плотности» кроме увеличения плотности дислокаций и межзеренных границ являются микропоры и трещины, так как максимальное увеличение первых может составлять 0,3 % [6].

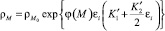

Полученные результаты о развитии поврежденности в условиях многоэтапной холодной обработки позволяют предложить уточненное общее уравнение связи поврежденности (плотности м) металлического материала со степенью деформации в зависимости от механической схемы деформации. Оно включает поэтапный расчет итоговой дефектности с учетом эффективного числа возможных мест разрушения на каждом этапе 0(s, x, c…):

. (5)

. (5)

Выводы

1. Структурное состояние материала в условиях многоэтапной холодной пластической деформации характеризуется немонотонным развитием его поврежденности (снижением плотности), при этом на этапах обработки снижение дефектности структуры может чередоваться с ее повышением.

2. Неравномерное развитие повреждаемости на этапах можно объяснить наличием двух составляющих дефектности. Первая имеет постоянное увеличение за счет повышения плотности дислокаций (одномерные дефекты) и увеличение поверхности межзеренных границ (двухмерные дефекты), так как в условиях холодной обработки основным механизмом пластической деформации является дислокационное скольжение. Вторая составляющая определяется образованием или аннигиляцией микротрещин и пор (трехмерные дефекты). Тенденция их развития определяется механической схемой деформации материала на эта- пе обработки.

3. Предложено уточнение общего уравнения связи поврежденности (плотности м) металлического материала со степенью деформации для многоэтапной холодной обработки, которое содержит поэтапный расчет итоговой дефектности с учетом эффективного числа возможных мест разрушения на каждом этапе 0(s, x, c…).