Успешное развитие любой организации зависит от слаженного функционирования всех звеньев в системе производства. От того, как налажен механизм взаимодействия элементов внутри компании, зависит её конкурентоспособность. Грамотный аппарат управления имеет разработанный план действий на несколько шагов вперёд, однако это не служит гарантией возникновения никем не предвиденных обстоятельств.

Данная работа нацелена на совершенствование и дополнение существующей модели планирования сборки конечной продукции на предприятии. Предложенный авторами метод формирует оптимальную стратегию планирования производства в условиях как стабильной, так и кризисной ситуации, не допуская простоя оборудования и цехов за счет увеличения горизонта планирования и обеспечения наглядного представления об уровне складских запасов.

Степень исследованности проблемы

Задача планирования производства для различных предприятий всегда является актуальной. Несмотря на то, что сферы деятельности предприятий различаются, тем не менее во всех организациях цель в плановой работе отводится планированию, обеспечивающему бесперебойную, сбалансированную работу предприятия [2].

Виды планирования могут быть нормативными, балансовыми, экстраполяционными и интерполяционными, факторными, матричными, построенными на основе методов экономико-математического моделирования и т.д.

Нормативное планирование осуществляется на основе прогрессивных норм использования ресурсов. При балансовом планировании производится согласование направлений использования ресурсов с источниками их образования (поступления) по всей системе взаимосвязанных материальных, финансовых и трудовых балансов.

При экстраполяции выявленные в прошлом тенденции развития предприятия распространяются на будущий период, а при интерполяции предприятие устанавливает цель в будущем и, исходя из нее, определяет значение промежуточных плановых показателей.

При факторном планировании выявляются важнейшие факторы, влияющие на изменение плановых показателей, и на их основе производятся расчеты. Матричное планирование подразумевает построение моделей взаимосвязей между производственными подразделениями и показателями. При экономико-математическом моделировании основным инструментом является компьютер, с помощью которого определяются значения показателей.

Последние годы решению задачи планирования посвящено большое количество публикаций. Как правило, математическая модель этой производственной задачи представляется системой линейных уравнений. Способы решения могут быть на основе теории графов [1, 3], классического симплекс-метода, теории игр [6, 8], матричного подхода [7], методов многокритериальной оптимизации [5, 7, 9, 10] и т.д. Рассмотрим некоторые из них.

Например, на станкоинструментальном заводе ОАО «ПО ЕлАЗ» применяется так называемая вытягивающая система планирования «супермаркет», в которой учитываются сроки упреждения и сроки поставок для сборочного участка [4].

Другой метод, предложенный в [6, 8], описывает перепланирование производственного плана на основе теории игр. Целевым показателем в данном случае является оптимальный план при условии наложенных ограничений отдела снабжения и производства.

В работе [1] для машиностроительного производства используется иерархическое планирование с использованием теории графов, когда учитывается не только график выполнения работ, но и потребности сырья и материалов, необходимых для выполнения производственного плана.

Предлагаемая модель

В данной работе решение задачи строится на основе матричных методов [7].

Для построения целостной и структурированной системы планирования необходимо:

1) перечислить все цеха и участки, участвующие в процессе производства готовой продукции;

2) выбрать из перечисленного списка ключевое звено, к которому будут привязаны все остальные звенья цепочки (чаще всего это готовое изделие или сборочный участок);

3) определить причинно-следственные связи между всеми звеньями производства;

4) составить базу данных;

5) построить экономико-математическую модель планирования выпуска готовой продукции;

6) сопоставить результаты с бюджетом организации.

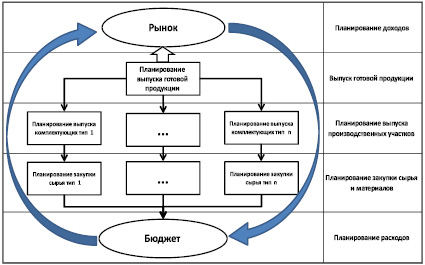

Результаты визуализации шагов 1–3 и 6 представлены на рис. 1. Связующим элементом в построении единой иерархично выстроенной системы планирования является матрица спецификаций. В строчках такой матрицы располагаются все входящие в состав изделий материалы и комплектующие, а в столбцах – наименования готовых изделий. Благодаря такой матрице становится возможным связать между собой план выпуска готовой продукции и производственные участки.

Рис. 1. Взаимосвязанная модель планирования

Планирование, а также наличие и отсутствие комплектующих материалов происходит по следующему принципу:

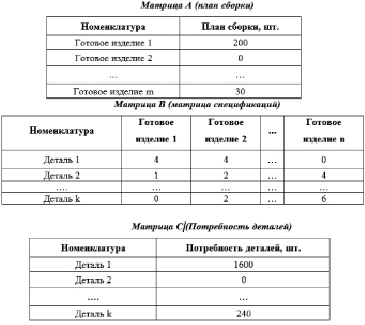

1. В базе данных (БД) есть список готовой продукции, с определенными остатками на складе. Обозначим данную таблицу матрицей А = (aij), где i = 1, …, m, m – количество позиций в номенклатурном списке готовой продукции, j = 1, .., n, n = 2, то есть ni1 – список позиций, ni2 – будет план сборки соответствующей позиции. В итоге получается матрица А (m×2).

2. В БД у каждой готовой продукции есть своя спецификация – матрица B = (bij), i = 1, …, k, k – перечень комплектующих, j = 1, .., m, m – готовая продукция.

3. Соответственно потребность комплектующих деталей для всех позиций определяется перемножением матрицы спецификаций на матрицу плана сборки:

B(k×m)×A(m×2) = C(k×2). (1)

4. Матрица С отображает наличие или недостачу общего количества комплектующих деталей, материалов и сырья для всех позиций после составления плана сборки.

Основным математическим инструментом для расчетов данной модели служит «Microsoft Excel», однако постепенное расширение производства, проявляющееся в увеличении производственных мощностей, формировании дополнительных цехов, росте номенклатурного перечня и, как следствие, усложнении взаимодействий между производственными участками, дает основание предполагать, что более удобным инструментом моделирования будет «Microsoft Access». БД формируется в программе «1С». Причинно-следственные связи, микро- и макрошаги, блок-схемы на стадии проектирования были промоделированы в «Enterprise Architect». Разработано техническое задание. После тестирования, отладки, ввода соответствующих коэффициентов сезонности, периода планирования и пр. в целях автоматизации процесса модели было создано приложение в «1С».

Полученные результаты

Исходя из сформированного плана сборки, потребности комплектующих деталей и остатков таким же методом формируются планы-графики для остальных производственных участков.

Расчет потребности (плана производства) учитывает:

- Спрос (статистические данные).

- Динамику спроса (рост, падение).

- Сезонность.

- Нормативы хранения готовой продукции, деталей и т.д.

- Сроки упреждения и поставок (сырья, материалов и пр.).

- Время цикла производственных процессов.

- Текущее производство, запасы и заказы клиентов.

На рис. 2 представлены полученные результаты.

Рис. 2. Сформированные потребности (матрица В) и информация о наличии комплектующих (матрица С)

Особенностью данной модели является то, что:

- на практике она помогает принимать оптимальное решение в условиях ограниченного наличия комплектующих или же вовсе при отсутствии некоторых из них;

- при изменении плана сборки автоматически происходит перерасчет производственного плана для всех остальных участков.

Достоинством предложенной схемы можно назвать и то, что она позволяет прогнозировать сборку готовой продукции, выпуск комплектующих изделий с производственных участков, закупки сырья и материалов, исходя из непосредственной потребности и нормативных запасов, избегая тем самым затоваривания складских помещений товаром, сырьем и материалами.

Предлагаемая авторами матрица C является связующим звеном всех производственных участков и цехов.

В результате целенаправленности на конечный выпуск и последовательно выстроенной иерархически взаимосвязанной структуры планирования исчезает потребность в дополнительных отделах, отвечающих за планирование на отдельно взятых участках. С одной стороны, это можно трактовать как отрицательный эффект, так как сокращается число отделов, а следовательно, и число занятых в экономике; также может показаться, что поскольку остается только один централизованный отдел планирования, отвечающий за составление план-графиков по всем направлениям производства на предприятии, то возрастает, во-первых, ответственность, во-вторых, вероятность ошибки. Первое – да, второе – нет. Поскольку, с другой стороны, увеличивается скорость принятия решения и все производственные планы формируются одновременно, а главное, все они взаимосвязаны, в то время как при раздельном планировании нет абсолютной взаимосвязи, несмотря на то, что метод планирования у каждого отдела один и тот же, что показано на рис. 3. При анализе рис. 3 и сравнении его с рис. 1 становится ясным и очевидным преимущество предлагаемой взаимосвязанной системы планирования.

Рис. 3. Невзаимосвязанная модель планирования

Выводы

В результате анализа и практического использования на предприятии аппарата планирования и исследования научных работ специалистов в области разработки и автоматизации подобных систем был разработан связующий элемент (матрица спецификаций), который позволил объединить все цеха и участки в целостно-структурированную систему.

Описанная модель планирования используется на предприятии, занимающемся выпуском электротехнического оборудования. Предложенная авторами матрица спецификаций устранила простои на участке сборки.

Данная система пригодна к использованию в любой отрасли. Такая модель ориентирована главным образом на руководящий состав и лиц принимающих решения. Помимо планирования производства в перспективе она должна будет учитывать и финансовую составляющую сформированного плана производства.