Современная техника устанавливает жесткие требования к материалам, из которых изготавливаются установки и их отдельные элементы. Одним из направлений развития является ускорительная техника, в которой особое внимание уделяется катодным узлам и разработке новых высокоэффективных эмиттеров. Для производства катодов используются разные материалы. Сравнительная характеристика наиболее часто применяемых веществ отображена в табл. 1 [4].

Среди большого разнообразия материалов, используемых в качестве катодов в устройствах, создающих потоки электронов, следует выделить гексаборид лантана,, который обладает низкой работой выхода, способен сохранять эмиссионные свойства в условиях интенсивной ионной бомбардировки, а также имеет высокие эксплуатационные характеристики [2, 6].

Таблица 1

Сравнение характеристик материалов катодов

|

Катод |

Работа выхода, эВ |

Плотность тока при температуре 2000 К, А/см2 |

Температура плавления, К |

Коэффициент теплопроводности, Вт/(м·К) |

|

W |

7,98 |

0,1–1 |

3653 |

98–107 |

|

Ta |

7,88 |

0,1–1 |

3290 |

80–91 |

|

Nb |

6,87 |

0,1–1 |

2741 |

71–74 |

|

TiC |

3,60 |

0,3–3 |

3140 |

44–52 |

|

LaB6 |

2,68 |

600 |

2740 |

41–52 |

В настоящее время существуют трудности в получении изделий из гексаборида лантана, обусловленные высокой температурой спекания и летучестью соединения. Современные методы получения гексаборида лантана основаны на использовании технологически сложного оборудования, включающего множество стадий подготовки исходных компонентов и большие затраты энергии на проведение синтеза, в результате чего возможно отравление конечного продукта – всё это является технологическими недостатками процесса.

Одним из перспективных методов порошковой металлургии, лишённых вышеперечисленных недостатков, является самораспространяющийся высокотемпературный синтез (СВС), позволяющий получать материалы с заданными свойствами. Сущность метода заключается в локальном инициировании экзотермической реакции, в которой происходит самораспространение волны горения с образованием твёрдых продуктов.

Первые образцы гексаборида лантана, полученные методом СВ-синтеза, не обладали достаточной твердостью, наблюдалось разрушение поверхности и распухание полученных материалов. Подобные свойства не применимы к высокоэффективным эмиттерам электронов. Для получения образца с требуемой структурой и свойствами необходимо было обеспечить управление реакции твёрдопламенного горения. Управление синтезом усложнено из-за его протекания при больших температурах с высокой скоростью, однако существует ряд методов, воздействующих на условия протекания СВС, начиная с подготовки параметров шихты и заканчивая охлаждением готовых продуктов. Одним из способов воздействия, реализуемым на стадии подготовки шихты, является механическая активация порошков исходной смеси реагентов [3].

Использование механической активации позволяет увеличить химическую активность вещества за счёт увеличения его внутренней энергии. Подобный процесс возможно осуществить в устройствах, реализующих различные механизмы силового воздействия на шихту; в результате приобретенная механическая энергия накапливается в виде структурных дефектов кристаллической решетки. Запасенная энергия, полученная под воздействием механической активации, высвобождается при проведении синтеза с повышением температуры, таким образом, использование механоактивации позволяет расширить характеристики горения системы. Наибольшей эффективностью из всех активаторов обладают устройства планетарного типа, позволяющие достигнуть максимальных значений запасенной энергии в системе.

Под действием механической активации происходит уменьшение размера частиц, тем самым увеличивается площадь контакта частиц в смеси, повышается реакционная способность твёрдых реагентов, уменьшается температура инициирования реакции, снижается пористость, повышается прочность, улучшаются пластические свойства материалов [5].

В работе изучалось изменение свойств смеси оксида лантана (III) и бора () под действием механоактивации с целью получения конечного продукта на основе гексаборида лантана, удовлетворяющего свойствам высокоэмиссионного материала. Проведено изучение влияние частоты вращения мельницы-активатора на изменение параметров исходной смеси реагентов. Для изучения влияния параметров механоактивации использовалась смесь химически чистых тонкодисперсных порошков бора и оксида лантана, смешанных по стехиометрическому соотношению для прохождения реакции

La2O3 + 14B → 2LaB6 + B2O3.

Исходная смесь была тщательно перемешана c помощью кубического смесителя штырькового типа и подвергнута термической обработке в муфельной печи. Для проведения механической активации использовалась шаровая планетарная мельница АГО-2С. Частота вращения активирующей мельницы варьировалась в пределах от 10 до 40 Гц при постоянном времени активации 10 минут. В качестве мелющих тел выбраны металлические шары диаметром 4 мм. Отношение массы обрабатываемого вещества к массе шаров составило 1/10.

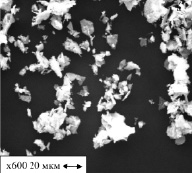

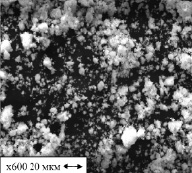

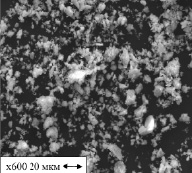

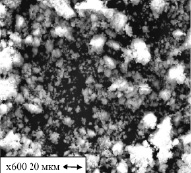

После проведения механической активации смесь порошков подверглась исследованию на растровом электронном микроскопе Philips SEM 515, с помощью которого были получены снимки порошков до и после механоактивации (рис. 1).

На представленных фотографиях отслеживается изменение морфологического состава исходных компонентов в результате механического воздействия. Сравнение рис. 1 показывает, что размер частиц после проведения механической активации значительно меньше (рис. 1, б, в, г).

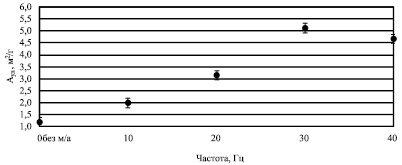

Изучение реагентов проводилось на БЭТ-анализаторе удельной поверхности МЕТА СОРБИ-М. Для оценки полученных данных построена зависимость удельной площади поверхности обрабатываемой шихты от частоты вращения активирующей мельницы. Результаты БЭТ-анализа представлены на рис. 2.

а б

в г

Рис. 1. Снимки порошков смеси (La2O3 + B) при увеличении в 600 раз: а – до механоактивации; б – после механоактивации с частотой 10 Гц; в – после механоактивации с частотой 30 Гц; г – после механоактивации с частотой 40 Гц

Рис. 2. Зависимость удельной площади поверхности обрабатываемой шихты от частоты вращения активирующей мельницы

Для применения полученных данных на различных активационно-измельчительных устройствах значение частоты вращения мельницы дублируется центростремительным ускорением, развиваемым шарами, которое вычисляется исходя из геометрических размеров активационного механизма [1]. Результаты вычисления представлены в табл. 2.

Таблица 2

Соотношение между частотой вращения активационной мельницы и центростремительным ускорением, развиваемым шарами

|

Частота вращения мельницы, Гц |

Центростремительное ускорение, развиваемое шарами, м/с2 |

|

10 |

27 |

|

20 |

54 |

|

30 |

81 |

|

40 |

108 |

Таблица 3

Результаты гранулометрического анализа

|

Диаметр, мкм |

Исходные |

Центростремительное ускорение, развиваемое шарами, м/с2 |

|||

|

27 |

54 |

81 |

108 |

||

|

0,01–0,5 |

1,22 % |

13,14 % |

16,36 % |

18,52 % |

17,49 % |

|

0,5–1 |

1,77 % |

8,47 % |

15,08 % |

18,17 % |

13,19 % |

|

1–2 |

5,68 % |

14,49 % |

19,48 % |

22,61 % |

14,62 % |

|

2–3 |

7,34 % |

13,38 % |

13,41 % |

13,82 % |

9,35 % |

|

3–5 |

16,87 % |

22,38 % |

13,53 % |

12,07 % |

9,85 % |

|

5–10 |

22,14 % |

18,67 % |

12,98 % |

6,98 % |

8,15 % |

|

10–20 |

19,82 % |

9,07 % |

6,07 % |

4,15 % |

14,04 % |

|

20–50 |

22,27 % |

0,40 % |

2,99 % |

3,64 % |

12,21 % |

|

50–100 |

2,89 % |

0,00 % |

0,10 % |

0,04 % |

1,10 % |

Из рис. 2 можно заметить, что для смеси (La2O3 + B) наибольшее значение удельной площади поверхности частиц наблюдается при частоте 30 Гц, которая соответствует центростремительному ускорению 81 м/с2, однако при увеличении центростремительного ускорения шаров это значение уменьшается.

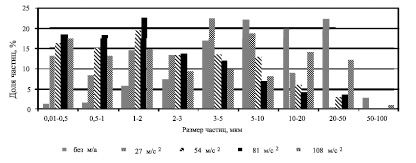

Далее был проведен анализ гранулометрического состава шихты с использованием лазерного анализатора размера частиц SALD-7101. В табл. 3 представлены результаты гранулометрического анализа, показывающие содержание доли частиц с определённым размером.

Можно заметить, что при достижении шарами значения центростремительного ускорения 81 м/с2 более 85 % частиц смеси обладают размером от 0,01 до 5 мкм. Именно при данном ускорении мелющих тел образуются частицы с наименьшим размером, а также с наименьшим соотношением размера частиц и их доли в смеси, которое позволяет говорить о возможности получения цельного образца, т.к. уменьшение размера частиц увеличивает площадь поверхностного соприкосновения, снижая градиент температур, который отрицательно сказывается на получении готового продукта. Для оптимизации полученные данные сведены в гистограмму и представлены на рис. 3.

Рис. 3. Гистограмма распределения частиц смеси по размерам

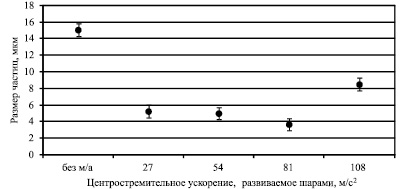

Рис. 4. Зависимость среднего размера частиц смеси от центростремительного ускорения, развиваемого шарами активационной мельницы

Сравнение частиц по размерам до и после механоактивации показывает смещение распределений в область меньших размеров, указывая на уменьшение размера частиц под действием механоактивации. При увеличении центростремительного ускорения размер частиц уменьшается, однако при увеличении центростремительного ускорения свыше 81 м/с2 происходит смещение распределений в область больших размеров, указывающее на увеличение размера частиц. Подобное отрицательное воздействие механической активации происходит в результате того, что размер частиц перестаёт уменьшаться под действием ударно-истирающих сил, частицы начинают наклеиваться друг на друга, образуя частицы больших размеров – агломераты.

С помощью полученных данных в результате гранулометрического анализа удалось определить средний размер частиц смеси. Средний размер частиц является универсальной характеристикой для всех режимов механической активации компонентов шихты при использовании активатора одного типа, что позволяет использовать полученные результаты на всех установках, где возможна реализация механоактивации. На рис. 4 представлены полученные значения среднего размера частиц.

В ходе исследования выявлено, что под воздействием механической активации реагентов средний размер частиц уменьшается. Малый размер частиц увеличивает поверхностную площадь соприкосновения частиц, тем самым увеличивая скорость реакции, и улучшает равномерность протекания волны горения, способствуя получению однородных и качественных образцов.

В результате проведенных исследований удалось экспериментально установить зависимость среднего размера частиц от центростремительного ускорения, развиваемого шарами активационной мельницы, для системы (La2O3 + B) равное 81 м/с2, позволяющее получить частицы со средним размером 3,67 мкм. Выяснено, что дальнейшее увеличение частоты вращения может привести к «порогу насыщения», т.е. начиная с определённых значений, механоактивация будет оказывать отрицательное воздействие на реакцию горения.

Механическая активация как один из способов управления СВ-синтезом позволяет получить материалы с заданными свойствами: твёрдостью, прочностью, пористостью, плотностью. Для получения продукта с заданными свойствами с помощью механоактивации режим обработки должен подбираться индивидуально для каждого состава реагентов.