Цель ? создание экономически оправданного надежного, малоинерционного, стойкого к агрессивным средам, электробезопасного, стабильного в работе нагревателя. Экономия электрической энергии в сфере стационарного отопления является одной из актуальных проблем современности.

Для повышения эффективности таких систем разработаны новые электроотопительные приборы, удовлетворяющие всем экологическим, социальным, медицинским, пожарным требованиям.

Конструкции отопительных систем могут быть самыми разнообразными, но основным требованием при разработке этих конструкций необходимо, чтобы они были надежны в эксплуатации, экономически оправданы, стойки к агрессивным средам и обладали высокими электрофизическими характеристиками.

Основным элементом любого нагревательного устройства является нагреватель. Плоские резистивные нагреватели нашли широкий спектр применения в нагревательных устройствах, которых предназначены для формирования здорового микроклимата в помещениях, поддержания параметров в различных технологических процессах, в создании систем антиобледенения, широко используемых в сельском хозяйстве и промышленных сферах.

В зависимости от условий использования нагреватели изготавливаются:

- На полимерной основе с максимальной температурой 100 °С

- На полиамидной с температурой 200 °С.

- С поверхностью из алюминиевых сплавов до 300 °С.

- На основе углеродистой стали до 400 °С.

- На основе хромоникелевой стали до 500 °С.

- На основе стеклокерамики до 700 °С.

Нагреватели могут выпускаться любой геометрической формы. Резистивные нагревательные элементы имеют следующие достоинства:

- Высокий КПД (позволяет экономить до 40 % электроэнергии).

- Высокая пожаро- и электробезопасность.

- Обладают большим рабочим ресурсом.

- Надежно работают при нестабильном питании.

- Плавно выходят на заданный уровень мощности.

- Устойчивы к агрессивным средам.

- Обладают высокой удельной мощностью.

В ИрНИТУ на базе Института архитектуры и строительства и ФГБОУ ВО ИрНИТУ создано предприятие ООО «Термостат». Его коллектив более 25 лет занимается разработкой, проектированием, изготовлением различных резистивных нагревателей, монтажом приборов и устройств для жизнедеятельности человека.

Это предприятие выпускает:

– Электрические планарные полимерные нагреватели, которые состоят из нанесенного на диэлектрическую пленку резистивного греющего слоя с токопроводящими выводами, поверхность которого защищена полимерной диэлектрической пленкой. Они предназначены для использования в электронагревательных устройствах обогрева жилых и общественных помещений с рабочей температурой до 60 °С. в таких устройствах реализован эффект «саморегуляции».

– Блоки электронагревателей мощностью до 20 кВт, которые предназначены для использования в системах снеготаяния и антиобледенения желобов, водостоков, козырьков, сводов, воротников и прочих конструкций кровли жилых, административных и промышленных зданий, а также могут использоваться в качестве основной или дополнительной системы обогрева стационарных тепличных комплексов в сельском хозяйстве и других областях народного хозяйства с рабочей температурой на поверхности нагрева до 60 °С.

– Воздушные электрические отопители типа ОВЭ, предназначенные для систем воздушного отопления в зданиях, сооружениях промышленного и сельскохозяйственного назначения, для систем отопления электротранспорта, где требуется предотвращение поступления потоков холодного воздуха вовнутрь помещения или салона транспортного средства.

– Комбинированные системы отопления электрического типа КСОЭ мощностью до 3,0 кВт, предназначенные для стационарных электрических систем обогрева помещений малых форм в виде различных типов юрт или помещений небольших объёмов с потолком в виде купола, конуса, пирамиды в виде теплиц, палаток и т.д. Система отопления состоит из низкотемпературных боковых нагревательных панелей радиационного типа и центрального нагревательного блока, который для уменьшения инерционности системы может заполняться теплоемким материалом (например, песком).

Преимущества продукции в сравнении с применением классических локальных обогревателей:

1. Поддержание температуры без внешних регулирующих устройств.

2. Невысокая себестоимость продукции.

3. Стабильное выделение мощности.

4. Автоматическое снижение температуры в аварийных ситуациях.

5. Высокая степень жизнеспособности.

6. По надежности превышает все существующие приборы.

7. Экономия не менее 20 % за счет применения эффекта «саморегуляции».

– Электроприборы типа ЭРГ, являющиеся новым типом отопительного оборудования для помещений с переменными климатическими условиями (торговые павильоны, вокзалы), для помещений с критическими климатическими условиями (дошкольные учреждения, взрыво- и пожароопасные помещения). Прибор может также применяться в бытовых целях взамен масляных и конвективных обогревателей. Уникальность обогревательного прибора в том, что в качестве нагревательного элемента используется резистивный нагревательный элемент с положительным температурным коэффициентом.

– Водогрейные отопительные котелы, электронагреватели воды, электрообогреватели инфракрасные, электроплитки, тепловые завесы, тепловентиляторы, нагреватели в виде картин, тепловых обоев.

Выбор изоляционного покрытия для производства плоских нагревательных элементов зависит от их назначения.

Нами разработаны изоляционные покрытия на основе толстых пленок [2]. Для изоляции могут быть использованы самые разнообразные материалы: керамика, оксид алюминия, глины, алюмосиликаты, спечённые с нитритом кремния, нитрид алюминия, микалекс (композиционные материалы на основе слюды и легкоплавкого стекла).

Параметры работы нагревательного элемента влияют на эффективность работы нагревательного устройства. Сотрудниками нашего университета разработан широкий спектр нагревательных элементов [1–10], которые широко внедряются в производство.

Нагревательные элементы на основе микалекса (СКЭНы), разработанные сотрудниками ИрНИТУ и Нижнеудинской слюдяной фабрики, имеют высокие электрические, механические свойства, химическую стойкость и низкое водопоглощение, электробезопасны [1, 9].

СКЭН работает при напряжении 36–220 В. Температура нагрева поверхности 30–200 °С. Расход электроэнергии 15–300 Вт. Масса 2 кг. Имеет габариты: длина – 400 мм, ширина – 200 мм, толщина – 11 мм.

Использование слюдокерамических нагревателей в некоторых совхозах Иркутской области позволило повысить сохранность животных почти на 20 %, то есть практически полностью сберечь весь молодняк.

В связи с расширением производства СКЭНов возникла проблема расширения сырьевой базы, поскольку запасы мусковита были ограничены, а существующий дефицит слюдового сырья восполняется за счет покупки слюды в Индии.

Слюдокерамические электронагревательные устройства представляют собой систему нихром ? слюдокерамический материал. При изготовлении их большой практический интерес представляют вопросы их долговечности и механической прочности.

Этот вывод подтверждают данные эмиссионного анализа о содержании никеля и хрома до 0,01–0,03 % в составе стекла, контактирующего с нихромом. В связи с этим есть основание считать, что содержащиеся на поверхности нихромовой проволоки оксиды никеля и хрома взаимодействуют с компонентами стекла с образованием соответствующих силикатов. Эти системы обеспечивают довольно хороший контакт между нихромом и электроизоляционной смесью и способствуют снижению теплопотерь на границе раздела нихром ? электроизоляционная смесь.

Микалексовая масса является хорошим вариантом при изготовлении нагревательных устройств. Технологический режим изготовления слюдокерамического нагревателя для нихромовой проволоки не опасен.

Взаимодействие нихрома со стеклом было изучено также микроскопическим и спектральным методами.

Как показало исследование, граница нихрома в электроизоляционной смеси нечеткая, несколько размытая, имеет следы взаимного растворения, что свидетельствует о несомненном взаимодействии нихрома с композиционной смесью.

Таким образом, при изготовлении нагревательного устройства происходит растворение слюды в стекле с образованием продуктов межфазового взаимодействия на поверхности раздела, что приводит к механическому упрощению всей конструкции в целом [2].

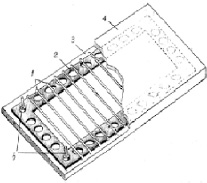

С целью повышения механической прочности, предотвращения расслаивания, снижения водопоглощения разработана и испытана несколько видоизмененная конструкция нагревателя. На рисунке изображен общий вид этого резистивного нагревателя с продольным вырезом [1].

Общий вид резистивного нагревателя с продольным разрезом: 1 – нагревательный элемент; 2 – основание; 3, 4 – электроизоляционный материал; 5 – клеммы

Резистивный нагреватель состоит из нагревательного элемента 1, проволоки презиционного сплава (нихрома), намотанного на электроизоляционное основание 2, выполненное из материала на основе слюды в виде перфорированной рамки. Основание 2 с нагревательным элементом 1 запрессованного между слоями 3, 4 электроизоляционного материала на основе слюды и стекла. Выводы нагревательного элемента на поверхности нагревателя снабжены клеммами 5.

Перфорация нарушает целостность основания и способствует образованию монолита на стадии его изготовления и замыкает каналы, по которым могли бы проникать молекулы воды, вследствие капиллярных сил во время процесса работы нагревателя.

Среда, в которой запрессован нагревательный элемент из проволоки прецизионного сплава, представляет собой гомогенный материал с одинаковым коэффициентом линейного расширения, близким по значению к коэффициенту прецизионного сплава.

Выравнивание коэффициентов линейного расширения среды в объёме нагревателя приводит к повышению механической прочности резистивного нагревателя, снижению водопоглощения и увеличения его срока службы.

При нагреве происходит взаимная диффузия компонентов электроизоляционных слоев основания. При этом перфорация основания интенсифицирует процесс взаимодействия между электроизоляционными материалами за счет увеличения поверхности их контакта.

Для повышения электросопротивления нагревателя ρvρ3 предлагается основание электронагревателя выполнять из гофрированного картона [2]. Резистивная проволока электронагревателя наматывается на гофрированный картон и запрессовывается между слоями электроизоляционной смеси на основе слюды и стекла, полученный брикет нагревается с последующим горячим прессованием в форме и отжигом. Электроизоляционное основание из гофрированного картона в процессе нагревательного элемента перед горячим прессованием обугливается в размягченном стекле при дефиците кислорода с образованием элементарного углерода, который, взаимодействуя с металлами резистивной проволоки, образует соответствующие карбиды. Эти карбиды имеют большое омическое сопротивление, что приводит к увеличению сопротивления ρvρ3 всей конструкции в целом. После сжигания картона в размягченном стекле, с последующим горячим прессованием всей заготовки нагревателя образуется плотная монолитная конструкция, обеспечивающая низкое водопоглощение. Сопротивление изоляции при этом значительно увеличивается.

С целью сохранения механической прочности при повышенных температурах, вплоть до 400 °С был разработан электроизоляционный материал на основе слюды, стекла и оксида магния [3, 10].

Введение оксида магния в электроизоляционную смесь способствует формированию кристаллоупорядоченной структуры электроизоляционного материала. Оксид магния интенсифицирует уплотнение материала при термической обработке за счет положительного изменения объема вследствие образования новой структуры типа шпинели, что обеспечивает стабильность упругих свойств, отсутствие трещин на поверхности материала при высоких температурах. Введение оксида магния в композиционный изоляционный материал для СКЭНов экономически целесообразно и позволяет комплексно использовать минеральные ресурсы.

Хорошие результаты показаны при использовании в нагревателях фосфатного стекла. Пятиокись фосфора в присутствии достаточного количества бора или алюминия в стекле образует боро- или алюминофосфатные тетраэдры и поэтому стекла с пятиокисью фосфора сохраняют относительно высокую химическую стойкость. Это стекло было использовано для изготовления нагревателей [3]. Испытания показали, что у композита на фосфатном стекле удельное объемное электросопротивление почти на два порядка выше, а устойчивость к воде ? в 3,5 раза. Использование этого стекла также экономически целесообразно.

Для повышения предела прочности при сжатии термостойкого композита рекомендуется использовать стекло крупностью –0,07 мм +0,04 мм, в отличие от крупности стекла –0,16 мм +0,10 мм, ранее используемой. При этом может быть понижена температура обжига изделия до 650–700 °С, а отсюда, как следствие – снижение электроемкости процесса.

Другой возможностью повышения электрофизических свойств нагревательных устройств на основе слюды является использование термостойких слюд. Предварительное термирование флогопита при 850–950 °С создает предпосылки для более глубокого его взаимодействия с размягченным стеклом, что обеспечивает высокие электроизоляционные свойства композита.

При решении ряда практических вопросов, связанных с использованием слюдокерамических электронагревательных элементов в сельском хозяйстве, возникает необходимость упрощения их монтажа. С этой целью сотрудниками ИрНИТУ под руководством профессора Б.А. Байбородина были разработаны специальные модульные конструкции слюдокерамических нагревательных элементов ? нагревательная панель, собранная из нескольких резистивных электронагревателей запрессованных уголком, размещенная на асфальтобетонном основании. При этом поверхность электронагревателей со стороны асфальтобетонного основания плакирована битумом.

Плакирование поверхности нагревателя со стороны асфальтобетонного основания приводит также к неизбежному плакированию бетона. При этом проявляются известные свойства битума (гидроизоляция и электроизоляция).

Результатом взаимодействия между битумом и докристаллической поверхностью является слюдобинозный пластик (слюдостеклообразный полимер), обладающего определенной теплостойкостью, термостойкостью и упругостью в условиях эксплуатации. Образование этого полимера обеспечивает высокую надежность антикоррозийной защиты, электроизоляцию и хорошую связь между электронагревателями и асфальтобетонным основанием. Все это способствует повышению надежности эксплуатации.

Слюдобитоминозный пластик (слюдостеклообразный полимер) образуется в результате взаимодействия битума с компонентами электроизоляционного материала слюдокерамического нагревательного элемента. На поверхности отшлифованного нагревателя имеются поры, которые при нанесении горячего битума заполняются им с образованием слюдообразного полимера, обладающего вышеуказанными свойствами.

Плакирование поверхности электронагревателей битумом асфальтобетонного основания обеспечивает механическую прочность конструкции, повышает влагостойкость электроизолирующего слоя резистивных нагревателей, снижает потери тепла на нагрев асфальтного основания, концентрирует тепловой поток и повышает КПД.

Научная новизна:

- Разработаны технологии изготовления электробезопасных, малоинерционных, стойких к агрессивным средам, стабильно в работе, экономически оправданных новых резистивных нагревателей и нагревательных устройств на их основе.

- На основе научных обобщений и экспериментальных исследований физико-химических закономерностей формирование слюдосодержащих композиционных материалов, выявлении природы связи между слюдой и связующим последовательности их взаимодействия, разработаны теоретические основы создания эффективных слюдосодержащих нагревателей.

- Для улучшения электрофизических характеристик электроизоляционных резистивных слюдокерамических нагревателей и рационального комплексного использования минерального сырья разработаны новые композиционные материалы на основе слюды. Обосновано использование мусковитовых сланцев, рудничных скрапов, использование термированных слюд и различных модификаторов.

Практическая значимость – разработанные технологии широко внедрены в производство.