Сбалансированное питание всегда являлось приоритетной задачей пищевого производства. Особенно важно уделять внимание своевременному употреблению витаминов людям, работающим в тяжелых условиях, недавно перенесшим болезнь или травму, и тем, кто часто попадает в стрессовые ситуации. Относительно недавно обогащенные продукты были новинкой на нашем рынке. За последнее время их ассортимент существенно расширился. На сегодняшний день существует ряд правил, которые соблюдают все производители данной продукции:

1) обогащение продуктов теми микронутриентами, дефицит которых наблюдается в регионе;

2) прогнозирование возможности химического взаимодействия вносимых добавок и основного компонента продукта;

3) добавление веществ в строго определенном количестве, не превышающем суточную норму их потребления.

Поэтому продукты всегда обогащают специально подобранным и заранее составленным комплексом веществ, который обогащает состав продукта, не ухудшая его вкусовых качеств, не сокращая срока хранения), не изменяя аромата и не снижая усвоение других питательных веществ.

В связи с постоянно возрастающими требованиями, предъявляемыми к качеству продуктов, обогащенных микронутриентами, возникла потребность в соответствующем высокоэффективном оборудовании [6]. Наиболее целесообразно при этом использовать смесители непрерывного действия (СНД), так как с их помощью возможно не только получать необходимые комплексы веществ, но и эффективно смешивать их с продуктом.

Цель исследования – показать практическое применение новых конструкций центробежных смесителей непрерывного действия при получении комбинированных продуктов, обогащенных микронутриентами, в различных технологических линиях.

Материалы и методы исследования

Нами исследованы возможности центробежных СНД [2, 3, 4, 5], применяемых в различных линиях производства комбинированных продуктов питания заданного качества.

Результаты исследования и их обсуждение

Зерновые хлопья или хрустящие снеки с молоком, каши моментального приготовления являются идеальным завтраком для всей семьи. В связи с высокой популярностью среди различных слоев населения и неблагоприятной экологической обстановкой в различных регионах страны (Кузбасса, в частности) актуальной научной задачей является производство сухих завтраков, обогащенных различными добавками и витаминами.

В настоящее время большинство пищевых предприятий оснащены устаревшим оборудованием периодического действия, которое является металло- и энергозатратным. С его помощью невозможно получать продукты, отвечающие высоким современным стандартам качества.

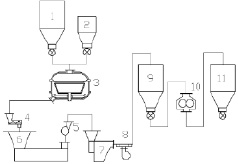

Нами было предложено производить сухие завтраки (основа корпуса подушечек с молочной начинкой) с применением в технологической линии (рис. 1) разработанной конструкции смесителя непрерывного действия центробежного типа [4]. Технической новизной СНД является установка с его внешней стороны гибкого шнека, выполненного в виде пружины. Мы рекомендуем использовать именно эту модификацию смесителя, так как в процессе смешивания компонентов для основы корпуса подушечек в других конструкциях смесителя возникает проблема недостаточного перемещения частиц компонентов в аппарате. Установка гибкого шнека позволяет устранить этот недостаток и в результате увеличить эффективность процесса смешивания за счет создания внешней рециркуляции потоков материала.

Производительность смесителя при испытании составила 200 кг/ч.

Процесс производства подушечек с молочной начинкой происходит в два этапа. На первом этапе осуществляется смешивание ингредиентов для получения корпуса подушечек с применением нового СНД. На втором – приготовление начинки. Наиболее подробно рассмотрим первый этап. Для обеспечения требуемой производительности 200 кг/ч новый центробежный аппарат работал при частоте вращения ротора n = 24 с–1, при этом его удельные энергозатраты не превышали 0,37 кВтч/м3. Количество полученной смеси определяли при помощи коэффициента неоднородности VС по ключевому компоненту – поваренной соли (компоненту, находящемуся в меньшем количестве по отношению к другим), концентрацию которой определили потенциометрическим методом. В результате проведенных экспериментов качество смеси для корпуса подушечек можно считать хорошим (Vc не превышает 6 %).

Таким образом, разработанный центробежный СНД доказал свою эффективность в технологической линии производства сухих завтраков.

На сегодняшний день, помимо производства сухих завтраков, актуально изготовление сухих напитков (киселей), достоинствами которых являются возможность длительного хранения и стабильность активных веществ, входящих в их состав.

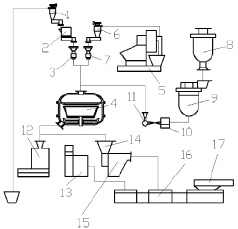

Технологическая линия производства витаминизированных киселей представлена на рис. 2.

Рис. 1. Технологическая линия для производства сухих завтраков: 1 – основной загрузочный бункер; 2 – бункер для вкусовых добавок; 3 – центробежный смеситель непрерывного действия; 4 – дозатор шнекового типа; 5 – насос-дозатор; 6 – экструдер; 7 – гранулятор; 8 – охладитель; 9 – дополнительный бункер; 10 – сушильная печь; 11 – бункер-накопитель (жарочная ванна; ароматизатор и иное оборудование)

Рис. 2. Технологическая схема производства витаминизированных киселей: 1, 3, 6, 7 – дозаторы; 2 – бурат; 4 – смеситель непрерывного действия; 5 – просеиватель; 8 – резервная ёмкость; 9 – купажная ёмкость; 10 – фильтр; 11 – насос-дозатор; 12 – брикетный пресс; 13 – заверточный пресс; 14 – фасовочный автомат; 15 – счётное устройство; 16 – стол; 17 – обандероливающая машина.

В ее состав входит специально разработанный центробежный СНД [5], технической новизной которого является установка на крышке аппарата направляющего диффузора. Это техническое решение позволяет создавать рециркуляцию смеси, направляя наиболее легкие и высокодисперсные ее частицы из пылевоздушного пространства обратно в центр ротора, тем самым повышая интенсивность протекания процесса смешивания киселя.

На данной конструкции технологической линии получили различные образцы витаминизированных киселей.

Качество смешивания компонентов киселя определяли по ключевому компоненту (лимонная кислота), концентрацию которого определяли кондуктометрическим методом.

Полученные результаты (Vc = 4,2...6,1 %) свидетельствуют о том, что новый смеситель позволяет получать витаминизированные кисели хорошего качества, при его удельном энергопотреблении 0,33 кВтч/м3.

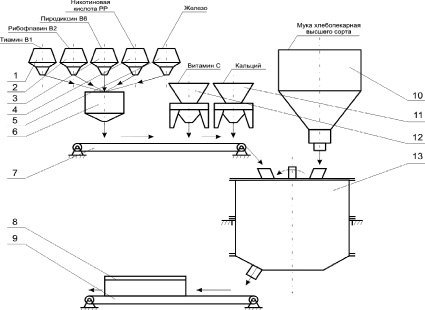

Рис. 3. Технологическая схема производства витаминизированной муки: 1–5 – приемные бункера; 6, 10–12 – объемные дозаторы; 7, 9 – ленточные конвейеры; 8 – фасовочный аппарат; 13 – центробежный СНД новой конструкции

На следующем этапе исследований провели оценку эффективности использования СНД [1] центробежного типа для приготовления витаминизированной муки на двух технологических линиях.

Процесс смешивания в первой технологической линии представлен на рис. 3.

В представленной технологической линии применялся СНД [2], отличительной особенностью которого являлось то, что на валу ротора крепится диск, на котором последовательно установлены полые конуса с закрепленными на них отражателями и разгрузочные лопасти. Отражатели выполнены в виде отдельных элементов тора, одинаковых по размеру и установленных в шахматном порядке на разных конусах по кромкам меньших оснований. Технический результат состоит в дополнительном эффекте смешивания в пересекающихся потоках материала, что повышает сглаживающую способность аппарата за счет организации рециклов и интенсивность смешивания без дополнительных затрат энергии.

С целью определения работоспособности предложенного смесителя при приготовлении витаминизированной муки, в количестве 300 кг, проведены испытания при соотношении смешиваемых компонентов 0,5:100, при производительности смесителя, равной 400 кг/ч, и его частоте вращения ротора n = 12,5 с–1.

Полученные результаты подтверждают целесообразность применения центробежного СНД новой конструкции для получения витаминизированной муки хорошего качества, так как значение коэффициента неоднородности смеси по кальцию составило 3,05 %, а по витамину С – 3,18 %.

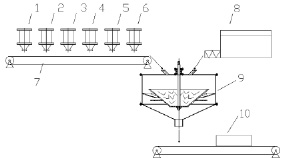

Вторая технологическая линия производства йодированной муки (рис. 4) также предусматривает наличие специально разработанного центробежного СНД [3], технической новизной которого является установка на внутренней поверхности конуса в хаотичном порядке углообразных турбулизаторов, имеющих различные длины и углы наклона. Благодаря данному техническому решению траектория движения частиц материала и время их пребывания в роторе увеличиваются. За счет того, что на внешней поверхности конуса закреплен рассеивающий диск, а на внутренней поверхности корпуса установлены перфорированные направляющие, происходит дополнительное тонкослойное смешивание компонентов, приводящее к улучшению качества мучной смеси.

Рис. 4. Технологическая схема процесса йодирования мучной смеси: 1–6 – объёмные питатели; 7 – ленточный конвейер; 8 – спиральный дозатор; 9 – СНД с углообразными турбулизаторами; 10 – весовой дозатор

Эти конструкции смесителей [2, 3] оптимально использовать при смешивании таких материалов, как мука, но при смешивании более липких материалов с похожими свойствами (например, сухого молока) их использование нежелательно вследствие образования многих застойных зон внутри ротора.

Технологической задачей данного смесителя являлось равномерное распределение йодида калия по всему объему мучной смеси. Его содержание в смеси (как ключевого компонента) определяли потенциометрическим методом с использованием ионселективного электрода марки «Элис–131–I», с помощью которого определяли равновесную концентрацию ионов йода в растворе [1].

Качество полученной йодированной муки при соблюдении рекомендуемых режимов работы смесителя (n = 24 с–1, количество углообразных турбулизаторов = 12 шт.) является хорошим, так как средний коэффициент неоднородности смеси по йодиду калия не превышает 6 %. При этом удельные энергозатраты составили 0,6 кВтч/м3 при производительности предложенного СНД 400 кг/ч, что подтверждает эффективность его использования при производстве йодированной муки.

Выводы

В рассмотренных различных технологических линиях по производству сухих комбинированных продуктов питания доказана эффективность применения четырех оригинальных конструкций центробежных СНД. Поэтому именно их целесообразно использовать для получения сухих смесей стабильно хорошего качества (Vc = 3...6, %) с большой производительностью при низких удельных затратах (Эу = 0,33...0,6 кВтч/м3).