В настоящее время при ремонте дорожного полотна образуется огромное количество отходов, утилизация которых является актуальной задачей [1–6]. При этом одной из наиболее важных проблем является преработка старого асфальта (асфальтового скола, гранулята и т.д.). Однако в составе старого асфальта содержится в достаточно большом количестве такое дорогостоящее вещество, как битум, который после проведения специальных операций может быть использован при производстве различных изделий. Кроме того, старый асфальт является источником достаточно прочного и твердого материала.

Несмотря на это, данный материал после переработки используется лишь в качестве подложек для дорожного полотна и в качестве самостоятельного материала при укладке неответственных, малонагруженных участков дорог [1].

В связи с высоким содержанием битума и наличием прочной твердой составляющей имеется возможность получения из данного материала качественных изделий многоцелевого назначения, таких как дорожная плитка, бордюры и т.д.

Однако процесс измельчения данного материала связан с некоторыми трудностями: высокими энергозатратами и износом рабочих органов измельчительного оборудования [2].

Материалы и методы исследования

Для решения данных проблем был разработан новый эффективный способ термического разделения асфальтобетона на фракции методом нагрева горячим воздухом [3] с последующим механическим воздействием и классификацией на фракции по размерам. Отличительной особенностью данного метода является то, что измельчение материала происходит после его разогрева струей горячего теплоносителя, например, воздуха. При разогреве старого асфальта находящееся в нем связующее (битум) расплавляется и измельчаемый материал существенно теряет прочность.

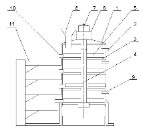

Для реализации данного метода в лабораторных условиях была разработана и изготовлена опытная установка, схема которой приведена на рис. 1.

Устройство содержит корпус 1, измельчительные камеры 2, сита 3, вал 4, разрушающие элементы 5, преобразующий механизм 6, электродвигатель 7, устройство загрузки 8, патрубки 9, разгрузочные патрубки 10 и приемные емкости 11.

Подлежащие измельчению агломераты старого асфальтобетона подаются в верхнюю камеру из устройства загрузки и распределяются по ее нижней просеивающей поверхности. В верхней камере установлено сито с наибольшим номером (размером отверстий). Одновременно с подачей теплоносителя включается привод разрушающих элементов, совершающих вращательное движение вокруг вертикальной оси. Под действием нагретого воздуха с температурой 300–400 °С и разрушающих элементов происходит размягчение связующего и разделение кусков материала. Частицы, прошедшие через отверстия в сите, поступают в расположенную ниже измельчительную камеру, где процесс повторяется.

При выгрузке остатков на ситах открываются разгрузочные патрубки и под действием центробежных сил частицы определенных фракций, соответствующих данному ситу, направляются в периферийную часть камер и выгружаются в приемные емкости.

Агрегат является малоэнергозатратным, так как на каждую последующую по ходу сверху вниз ступень материал (частицы с размером фракций меньше отверстий верхнего сита) поступает подогретым и на его разделение требуется меньшее количество энергии.

Положительным является и тот факт, что одновременно с нагревом и разделением гранулята производится классификация частиц. Габариты установки определяются исходя из производительности по разделению гранулята.

Рис. 1. Схема устройства для разделения асфальтового гранулята

При проведении опытов исходный материал загружался в верхнее сито и распределялся по его просеивающей поверхности равномерным слоем. На поверхность материала подавалась струя воздуха, нагретого до температуры 300–500 °С. В процессе взаимодействия теплоносителя с кусками материала происходит расплавление содержащегося в них связующего (битума). Через 3–5 минут прочность агломератов существенно снизилась, а некоторые куски разрушились. С целью сокращения времени разрушения нагретый материал подвергался механическому воздействию с усилием не более 10–30 Н. При этом измельченный материал проходил через отверстия в верхнем сите и поступал на следующее. При полном разрушении агломератов исходного материала верхнее сито снималось, а остаток извлекался. В связи с тем, что на следующем сите материал находится в разогретом состоянии, время воздействия нагретым воздухом сокращается до 1–2 минут. Процесс повторяется.

Результаты исследования и их обсуждение

На рис. 2 и 3 приведены фотографии полученных на ситах фракций.

Рис. 2. Мелкая фракция (размер частиц менее 1 мм)

Рис. 3. Мелкая фракция (размер частиц от 1 до 2 мм)

Анализ энергозатрат по разделению гранулята показал, что при производительности 100 кг затраты составляют 20 кВт/ч при времени переработки с классификацией на ситах 12,5 ч.

Одной из важных задач, связанных с разделением старого асфальтобетона, является использование содержащегося в агломератах битума. Использование полученных частиц в производстве нового асфальта позволяет сэкономить расход дорогостоящего битума [4].

С целью определения содержания битума в грануляте проведены опыты по его выжиганию из различных фракций.

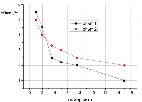

На рис 4. приведены графики, характеризующие в % убыль полученных при обжиге разных фракций – частиц, полученных методом разогревания гранулята горячим воздухом с последующим разделением на ситах.

Рис. 4. Результаты убыли веса разных фракций при обжиге

Рис. 5. Фотографии прессованных образцов

На выжигание отбирались навески частиц по 200 гр каждой фракции. Результаты, приведенные на графике, показывают неравномерность доли весовой убыли разных фракций при обжиге.

Очевидно, наибольший весовой процент выжигания битума на мелких фракциях объясняется большей общей их поверхностью по сравнению с крупными частицами. В то же время, процент обжига навесок частиц, полученных на сите 1,0 мм, не превышает 5 % во всех опытах. Средняя же доля весовой убыли по всем фракциям частиц находилась в пределах 3–3,5 %, что совпадает с опубликованными данными. На фотографии (рис. 5) представлены образцы, полученные прессованием частиц, отобранных на сите 1,0 мм при усилии 4 т.

Выводы

В результате проведенных исследований было установлено, что использование нового метода термического разрушения агломератов старого асфальтобетона позволяет существенно снизить затраты энергии и практически исключить износ рабочих органов оборудования. Полученный измельченный материал после классификации на фракции может быть использован для различных целей, например, изготовления прессованных изделий.