Опыт эксплуатации аппаратов с магнитоожиженным слоем ферротел [1, 2, 3, 4, 5, 16] подтвердил, что дальнейшие работы по повышению их надежности необходимо вести в направлении модернизации конструктивных форм с целью обеспечения условий формирования «слоя скольжения» [6, 7, 8] в средней (центральной) части рабочего объема (зазора) с ферромагнитным заполнителем. Успешное выполнение этого условия влияет как на сохранение стабильности характеристик аппаратов, так и на повышение эффективности их работы [9, 10, 11, 12, 14]. Анализ результатов исследований [6, 8] показал, что наиболее актуальными являются разработки по повышению надежности аппаратов с магнитоожиженным слоем при высоких скоростных режимах их работы (при частоте вращения внутреннего цилиндра устройств n > 2000 об/мин).

Целью исследования является теоретическое и экспериментальное обоснование методов повышения надежности работы аппаратов с магнитоожиженным слоем при различных соотношениях электромагнитных и скоростных режимов их работы.

Материалы и методы исследований

Объектом исследования являются методы повышения надежности аппаратов с магнитоожиженным слоем. Использованы аналитические и экспериментально-статистические методы исследований.

Результаты исследования и их обсуждение

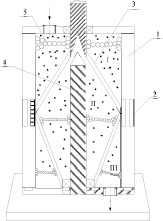

Уходу ферромагнитных элементов из рабочего зазора способствует действие центробежной силы, достигающей значительной величины при высоких значениях скорости вращения внутреннего цилиндра (n > 2000 об/мин). С целью ослабления воздействия центробежной силы на ферромагнитные элементы магнитоожиженного слоя предлагается выполнять рабочую поверхность наружного цилиндра аппаратов такой формы, как показано на рисунке.

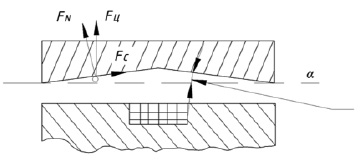

Действие силы Fτ = Fц∙sinα (здесь Fц – центробежная сила, Fτ – касательная составляющая Fц, α – угол наклона между образующей рабочей поверхности наружного цилиндра и осью устройств) препятствует оттеснению ферромагнитных элементов к перефирийной части рабочего объема аппаратов. Как показали эксперименты, величина угла α измеряется единицами градусов. Значение угла α может быть определено путем проведения процедуры оптимизации [6] при различных значениях nmax, диаметра частиц δ, ширины рабочего объема h и коэффициента объемного заполнения ферромагнитной составляющей к.

Под действием центробежной силы Fц значительной величины ферромагнитные частицы оттесняются к внутренней поверхности наружного цилиндра. При определенном значении n = nкр для каждого исследуемого аппарата, отличающегося от других диаметром рабочего объема и ферромагнитных частиц, между поверхностями рабочего объема нарушается механическая взаимосвязь. При этом устройства теряют работоспособность. Проведенные исследования показали, что действие силы Fц может быть компенсировано увеличением м.д.с., создаваемой обмоткой управления устройств с магнитоожиженным слоем. Эта мера не только предотвращает интенсивный уход ферромагнитных частиц заполнителя из рабочего зазора, но и позволяет обеспечить надежную работу аппаратов при n > 2000 об/мин. Предполагается при этом, что рабочая точка находится на линейной части характеристики Bδ = φ(Iy), где Bδ – индукция электромагнитного поля в рабочих объемах аппаратов с магнитоожиженным слоем ферротел; Iy – ток управления. Только в этом случае увеличению м.д.с. будет соответствовать увеличение индукции Bδ в рабочем объеме, что обеспечит соответствующую компенсацию действия центробежной силы с ростом скорости вращения внутреннего цилиндра.

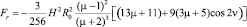

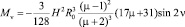

Выявлено, что в электромагнитных механоактиваторах (ЭММА) [13,14] увеличение силы и числа ударных воздействий на перерабатываемый продукт происходит при ускорении смещения поверхностей, ограничивающих рабочий объем. При этом действие центробежной силы необходимо компенсировать увеличением м.д.с. обмотки (или обмоток) управления nкр = 0,16 (здесь К – коэффициент, характеризующий величину компенсируемой центробежной силы при помощи увеличения м.д.с. обмоток управления; F – сила сцепления между размольными феррошарами и поверхностью внутреннего цилиндра; G – масса феррошара). При этом создаются условия для равномерного распределения ферромагнитных измельчающих элементов по радиусу устройства, обеспечивается равномерное магнитное поле и равномерное силовое воздействие на обрабатываемый продукт, что способствует выравниванию гранулометрического состава продуктов помола, сокращает затраты электроэнергии в связи с равноценным по толщине рабочим объемом в магнитном отношении. В этом случае обеспечивается целенаправленная переориентация размольных ферротел в структурных группах с образованием «слоя скольжения» в центральной части рабочего объема ЭММА. При соблюдении этого условия расчет проводится с использованием апробированной математической модели: силовое взаимодействие Fr в контактной системе из двух рабочих элементов сферической формы радиусом R0 и магнитной проницаемостью μ в магнитном поле напряженностью

(здесь К – коэффициент, характеризующий величину компенсируемой центробежной силы при помощи увеличения м.д.с. обмоток управления; F – сила сцепления между размольными феррошарами и поверхностью внутреннего цилиндра; G – масса феррошара). При этом создаются условия для равномерного распределения ферромагнитных измельчающих элементов по радиусу устройства, обеспечивается равномерное магнитное поле и равномерное силовое воздействие на обрабатываемый продукт, что способствует выравниванию гранулометрического состава продуктов помола, сокращает затраты электроэнергии в связи с равноценным по толщине рабочим объемом в магнитном отношении. В этом случае обеспечивается целенаправленная переориентация размольных ферротел в структурных группах с образованием «слоя скольжения» в центральной части рабочего объема ЭММА. При соблюдении этого условия расчет проводится с использованием апробированной математической модели: силовое взаимодействие Fr в контактной системе из двух рабочих элементов сферической формы радиусом R0 и магнитной проницаемостью μ в магнитном поле напряженностью  и момент сил Mv взаимодействия поля с системой рабочих тел магнитоожиженного слоя определяются выражениями [6, 8].

и момент сил Mv взаимодействия поля с системой рабочих тел магнитоожиженного слоя определяются выражениями [6, 8].

Конструктивная модификация поверхности рабочего объема аппаратов с магнитоожиженным слоем

; (1)

; (1)

, (2)

, (2)

где v – угол деформации структурной группы из ферротел.

Электромагнитные механоактиваторы (ЭММА) c модифицированными поверхностями рабочего объема

|

Наименование охранного документа патентной собственности |

Характеристика аппарата |

Области применения |

Описание устройства |

|

Свидетельство РФ № 770 на полезную модель |

ЭММА-1: однороторный, коаксиальный, униполярный, с секционирован-ной ОУ, трехкамерный, с механическим смещением, непрерывный, вертикального исполнения |

Средний и тонкий помол, перемешивание и классификация сухих порошкообразных материалов в сельскохозяйственной, пищевой и фармацевтической промышленностях |

1 – стержни секционированного корпуса; 2 – секционированная ОУ; 3 – ротор-классификатор; 4 – коаксиальный неподвижный цилиндр;5 – размольные шары |

|

Патент РФ № 2066958 |

ЭММА-2: однороторный, коаксиальный, многополярный, двухкатушечный, двухкамерный, с механической энергией смещения; непрерывный, вертикального исполнения, снабжен системой автоматического управления |

Средний и тонкий помол и перемешивание продуктов различной консистенции в сельскохозяйственной, пищевой, фармацевтической и лакокрасочной промышленностях |

1 – корпус; 2 – ротор; 3 – шихтованная лопасть; 4 – тангенциальные ОУ, 5 – ферромагнитные сферические размольные элементы |

Проведенные исследования показали, что если действие центробежной силы на размольные элементы не будет скомпенсировано увеличением намагничивающей силы, то это вызовет оттеснение размольных феррошаров к периферийной части рабочего объема (внутренней поверхности наружного корпуса). В результате суммарное силовое воздействие на обрабатываемый продукт снизится, что вызовет уменьшение дисперсности обрабатываемого материала и приведет к нерациональному использованию привнесенной энергии. Указанная конструктивная мера использована при разработке надежно работающих аппаратов, представляющих предмет изобретений (таблица).

Исследования, проведенные на ЭПМ и ЭПЛ [15], показали, что под действием центробежной силы Fц ферромагнитные частицы заполнителя оттесняются от наружной поверхности внутреннего цилиндра и внутренней поверхности наружного цилиндра и далее – во внутренние полости аппаратов. При значении n = nкр ведущая часть теряет связь с ведомой – аппараты перестают выполнять назначения связующего звена между приводным двигателем и исполнительным механизмом и перестают быть работоспособными. Модификация поверхности этих аппаратов путем их выполнения конусообразной формы (рисунок) обеспечивает надежность работы аппаратов при высоких значениях скорости вращения (n > 2000 об/мин).

Заключение

В результате теоретических и экспериментальных исследований установлены основные направления конструктивной модификации аппаратов с магнитоожиженным слоем, обеспечивающие повышение надежности их работы за счет формирования «слоя скольжения» феррочастиц заполнителя в центральной части рабочего объема. Предложенные конструктивные меры апробированы на аппаратах различного целевого назначения (ЭММА, ЭМС, ЭПМ и ЭМЛ).